一种聚甲基硅烷产业化生产的方法及装置与流程

本发明涉及一种聚甲基硅烷产业化生产的方法及装置,属于碳化硅陶瓷先驱体制备。

背景技术:

1、碳化硅陶瓷先驱体主要有两种,聚碳硅烷(pcs)和聚甲基硅烷(pms),都是制备特种碳化硅的原材料。因用于军事武器、交通运输、航天航空等重要领域,一直被国外封锁禁运。

2、近年来,我国碳化硅陶瓷先驱体因在航天航空高温结构件、核工业燃料包壳、军工产品、摩擦材料、涂层、碳化硅纤维、光伏、半导体领域等应用不断得到验证,其需求量增长迅速。因碳化硅陶瓷先驱体的生产条件极为严苛,难以实现规模化生产。目前,国内陶瓷先驱体生产厂家不超过5家,其最大生产规模仅200t/年,且为多条生产线不连续性生产,生产效率低,成本高,产能远不能满足市场需求。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种聚甲基硅烷产业化生产的装置及方法,可实现聚甲基硅烷的大规模连续化生产。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明一种聚甲基硅烷产业化生产的方法,包括如下步骤:

4、步骤一

5、将钠块加入熔钠罐中,在熔钠罐中将钠块熔融获得金属钠液体,然后将金属钠液体通过管道输送至含搅拌浆以及不锈钢实心小球的造粒釜中,造粒釜中提前加入有机溶剂a并加热,熔融金属钠在搅拌和球磨下获得含微米级的钠砂的溶液;

6、步骤二

7、将步骤一中含微米级的钠砂的溶液通过重力自流位于造粒釜下方的反应釜内,然后加入有机溶剂b;搅拌,再将二氯甲基硅烷由进料管滴加进反应釜中,搅拌,进行回流反应;得到反应后液;

8、步骤三

9、将步骤二所得反应后液先自流入位于反应釜下方的离心机内,固液分离,所得滤液进入到蒸发器中进行液液分离获得聚甲基硅烷以及含有机溶剂a、有机溶剂b的混合液,将含有机溶剂a、有机溶剂b的混合液通过精馏塔分离分别回收有机溶剂a、有机溶剂b,所得固渣进入位于离心机下方的耙式干燥机中进行干燥。

10、本发明的制备方法,采用机器手用于金属钠投料,避免了人工投料的危险,先在熔钠罐中将金属钠熔融,获得金属钠液后,再将金属钠液自流入造粒釜中,通过搅拌,使熔融钠在溶剂中均匀分散,同时,搅拌带动釜内实心小球,小球之间通过摩擦,不断将钠磨细,最终可制备出颗粒均匀的微米级钠砂。微米级的纳砂通过重力自流位于造粒釜下方的反应釜内,搅拌,进行回流反应;得到反应后液;将反应后液先自流入位于反应釜下方的离心机内,固液分离,所得固渣进入位于离心机下方的耙式干燥机中进行干燥,熔钠罐到造粒釜,再到反应釜,离心机,最后到耙式干燥机,通过离心机和耙式干燥机实现固液分离,蒸发器和精馏塔实现液液分离。大大提高了溶剂的利用率。设备布置采用从上往下的布置方式,解决了固体物料密封运输难的问题,避免放料过程中发生堵塞、泄漏等安全问题,通过上述工艺,可实现聚甲基硅烷连续产业化生产。

11、优选的方案,步骤一中,由机械人将钠块加入熔钠罐。

12、优选的方案,步骤一中,所述熔钠罐的底部设有过滤板。通过滤板,可以将金属钠表面未熔融的固态氧化物隔离出来,使制备出来的钠砂表面未有残留的氧化物,钠砂活性提高,使整个反应更彻底。

13、优选的方案,步骤一中,在熔钠罐中,于120-200℃将钠块熔融获得金属钠液体。

14、优选的方案,步骤一中,用于输送金属钠液体的管道以及球阀采用夹套保温,造粒釜设有夹套加热组件。

15、优选的方案,步骤一中,所述不锈钢实心小球的体积为造粒釜容积的1/4-1/3。

16、优选的方案,步骤一中,所述搅拌浆为框式结合多层桨叶式搅拌桨。

17、优选的方案,步骤一中,所述有机溶剂a选自甲苯、二甲苯中的至少一种,优选为二甲苯。二甲苯沸点与金属钠的熔点相差较大,对造粒釜工艺参数选择较宽,且溶剂挥发较少,对环境友好,更安全。

18、优选的方案,步骤一中,向造粒釜中加入有机溶剂a,控制温度为100-135℃于搅拌和球磨下,运行2-6h,优选为4h,冷却,获得含微米级的钠砂的溶液;所述搅拌的转速为30-120转/min。

19、优选的方案,步骤二中,将步骤一中冷却至80℃以下的含微米级的钠砂的溶液通过重力自流位于造粒釜下方的反应釜内。

20、优选的方案,步骤二中,所述有机溶剂b选自甲苯,所述有机溶剂b加入后反应物料占反应釜容积的1/3-1/2。反应釜内选用甲苯作为反应溶剂,主要是产品聚甲基硅烷在甲苯中有更好的溶解性,用甲苯做反应溶剂,可以减少产品在固渣中的吸附,减少损耗。

21、优选的方案,步骤二中,按na与si的摩尔比,na:si=1.8~1.98:1,配取二氯甲基硅烷,将二氯甲基硅烷以20-40kg/h的速度由进料管滴加进反应釜中,于30-60转/min,优选为45转/min的转速下搅拌,进行回流反应,二氯甲基硅烷滴加完成后,继续反应10-48h,获得反应后液。

22、本发明中,通过减少反应中金属钠的比例,使原料二氯甲基硅烷为微过量状态,发明人发现,此时,可以使金属钠反应完全,避免了规模化生产中因反应固渣中残留钠而导致后处理的安全隐患。

23、优选的方案,步骤二中,所述进料管的管径在反应釜外部的部份为φ15,在反应釜内部的部份为φ8或φ10。

24、本发明的进料管的管径采用变径,釜内进料管用卡箍固定在内盘管上,本发明通过缩小釜内进料管尺寸,控制二氯甲基硅烷最大的进料量,保证在滴加阀失效情况下,反应釜内的温度可控制在安全温度内。

25、优选的方案,步骤二中,所述进料管插入反应物料液面之下5-10cm,同时对进料管在反应物料液面以上部分开两个气压平衡孔。

26、所述进料管的开孔位置在釜盖之间。

27、通过将反应釜内氯硅烷滴加管道深入液面以下,减缓了氯硅烷的汽化,增加了氯硅烷在溶剂中的溶解,提高氯硅烷与钠砂的反应程度。且在液面以上的滴加管道上开两个小孔,平衡氯硅烷滴加管内与反应釜的压力平衡,使氯硅烷能顺利滴下来。

28、优选的方案,步骤二中,所述搅拌用搅拌器为框式结合多层桨叶式搅拌器。采用该搅拌器可以将底部固体全部搅起,且避免了中间漩涡的形成。

29、进一步的优选,所述搅拌器的中心轴伸出框式搅拌3-5cm,控制中心轴距离釜底距离为3-5cm。通过该优选方案的搅拌器可增加底部的搅拌力度。

30、进一步的优选,所述搅拌器的最上层桨叶设置在液面层,且每层桨叶间隔15-30cm。通过该优选方案的搅拌器可避免搅拌过程漩涡的生成,固液混合更充分,提高反应程度。

31、优选的方案,步骤二中,所述反应釜底部设有罐底阀,内部设有内盘管、外部设有外夹套,同时设有多个测温点。通过罐底阀避免底部因死角造成钠砂反应不充分,同时,反应釜通过内盘管和外夹套,远远增加了反应釜的换热面积,通过反应釜多点测温,温度与氯硅烷进料速度、冷却剂流速进行联动,实现了釜内温度的自动化控制,避免了因反应剧烈发生暴聚的现象。

32、优选的方案,步骤三中,将步骤二所得反应后液通过管道先自流入位于反应釜下方的离心机,所述管道上安装有自动控制阀,所述离心机采用刮刀下放料式。且管道上安装有自动控制阀。通过管道上安装有自动控制阀与离心机内液位连锁,实现自动进料且避免物料溢出,离心机采用刮刀下放料式,避免了开盖出料,做到密封进出料,符合环保安全的要求。

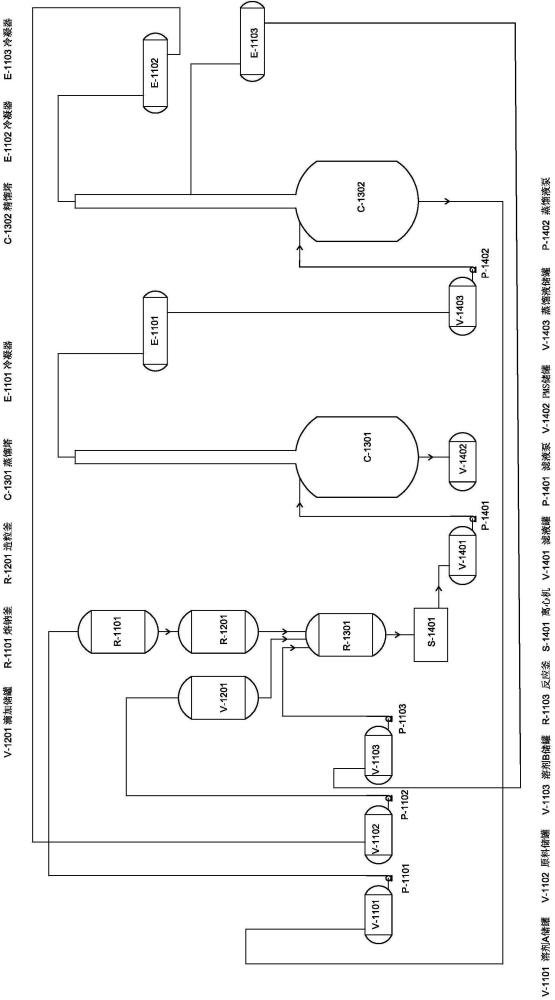

33、本发明还提供一种聚甲基硅烷产业化生产的装置;

34、由钠浆制备装置、反应釜、分离设备组成;

35、所述钠浆制备装置其由机器人、熔钠罐、造粒釜组成;机器人用于向熔钠罐投加钠块;熔钠罐用于将钠块熔融获得金属钠液体,造粒釜用于制作钠砂,其通过管道与熔钠罐相连,所述造粒釜中含有搅拌浆以及不锈钢实心小球;

36、所述反应釜位于造粒釜的下方,用于聚甲基硅烷的制备;

37、所述分离设备由离心机、三级蒸发器、耙式干燥机组成,所述离心机位于反应釜下方,所述耙式干燥机位于离心机的下方。

38、优选的方案,所述熔钠罐的底部设有过滤板。

39、优选的方案,用于造粒釜与熔钠罐相连的管道以及球阀采用夹套保温,造粒釜设有夹套加热组件。

40、优选的方案,所述不锈钢实心小球的体积为造粒釜容积的1/4-1/3。

41、优选的方案,所述搅拌浆为框式结合多层桨叶式搅拌桨。

42、优选的方案,所述进料管的管径在反应釜外部的部份为φ15,在反应釜内部的部份为φ8或φ10。且用卡箍固定在盘管上。

43、优选的方案,所述反应釜中的进料管在反应物料的液面之下5-10cm,同时对进料管在反应物料液面以上部分开两个气压平衡孔。

44、进料管的开孔位置在釜盖之间。

45、优选的方案,所述反应釜中的搅拌器为框式结合多层桨叶式搅拌器。

46、进一步的优选,所述搅拌器的中心轴伸出框式搅拌3-5cm,控制中心轴距离釜底距离为3-5cm

47、进一步的优选,所述搅拌器的最上层桨叶设置在液面层,且每层桨叶间隔15-30cm。

48、优选的方案,所述反应釜底部设有罐底阀,内部设有内盘管、外部设有外夹套,同时设有多个测温点。

49、优选的方案,所述离心机与反应釜相连的管道上安装有自动控制阀,所述离心机采用刮刀下放料式。反应完成的物料自流进入离心机,且管道上安装有自动控制阀,与离心机内液位连锁,实现自动进料且避免物料溢出。

50、原理与优势

51、本发明中通过机器人用于金属钠投料,避免了人工投料的危险和有机溶剂的挥发。熔钠罐用于加热熔融金属钠,且罐内有过滤板,可以将金属钠表面未熔融的氧化物隔离出来,使制备出来的钠砂表面未有残留的氧化物,钠砂活性提高,使整个反应更彻底。造粒釜用于制备钠浆溶液,通过低速搅拌,缓慢带动釜内实心小球运动,使熔融钠在溶剂中被分散,冷却后形成不均匀颗粒金属钠。提高搅拌速度,带动实心球的快速运动,使不均匀颗粒的金属钠受到挤压和摩擦,大颗粒的金属钠不断变得更细,最终变成均匀的微米级金属钠粉。此钠细化过程不同于以往单纯通过搅拌或者高速离心制备钠砂,单纯机械搅拌制备的钠砂存在颗粒不均,且不能大批量制备,限制了产业化生产。高速离心制备钠砂,制备的钠砂颗粒均匀,但因为高速旋转,钠容易残留在离心转盘和设备内壁上,不易脱落,使每次制备的钠砂没有确定数量,且大量细小钠粉残留在罐内,给设备检修带来了极大的安全隐患。结合目前出现的两种钠砂制备工艺,本发明的钠浆工艺,通过搅拌和球磨两种工艺相结合,先通过搅拌将熔融钠制备呈不均匀的小颗粒,在通过球磨的作用,将不均匀的钠砂球磨成均匀的微米级钠砂,此过程也会提高钠砂表面活性,提高反应利用率,且此过程中设备内无残留,制备工艺不受设备尺寸的限制,是聚甲基硅烷产业化生产线建立的关键。

52、本发明中,反应釜内温度控制在60-85℃。反应釜内氯硅烷滴加管道深入液面以下,减缓了氯硅烷的汽化,增加了氯硅烷在溶剂中的溶度,提高氯硅烷与钠砂的反应程度。且在液面以上的滴加管道上开两个小孔,平衡氯硅烷滴加管内与反应釜的压力平衡,使氯硅烷能顺利滴下来。

53、本发明中,反应釜底部为罐底阀,避免底部因死角造成钠砂反应不充分,同时,反应釜通过内盘管和外夹套,远远增加了反应釜的换热面积,通过反应釜多点测温,温度与氯硅烷进料速度、冷却剂流速进行联动,实现了釜内温度的自动化控制,避免了因反应剧烈发生暴聚的现象。

54、本发明中,反应完成的物料自流进入离心机,且管道上安装有自动控制阀,与离心机内液位连锁,实现自动进料且避免物料溢出。离心机采用刮刀下放料式,避免了开盖出料,做到密封进出料,符合环保安全的要求。

55、本发明中,熔钠罐到造粒釜,再到反应釜,离心机,最后到耙式干燥机,设备布置采用从上往下的布置方式,解决了固体物料密封运输难的问题,避免放料过程中发生堵塞、泄漏等安全问题。

56、本发明可实施大规模连续化生产,单釜单次可产聚甲基硅烷193-215kg,单条生产线年产能达到190t。通过多条生产线的扩建以及生产设备的扩大,提高单条生产线产能,可解决目前碳化硅陶瓷先驱体无法实现规模化生产,供不应求的问题。

- 还没有人留言评论。精彩留言会获得点赞!