一种用于制造高压模具的树脂组合物及其使用方法与流程

1.本公开涉及模具领域,且尤其涉及一种用于制造高压模具的树脂组合物及其使用方法。

背景技术:

2.用于高压成型工艺的树脂模具因内部形成有纵横交错的通道,孔径较大,较之石膏模具更适于作为高压下的排水通道,且树脂模具具有良好的抗压抗折性能,硬度高,韧性好,因而得到广泛的应用。

3.目前,制造高压成型用树脂模具采用的两种材料主要为硅砂树脂类和丙烯酸树脂类,但是这两类材料在制造模具过程中均存在诸多问题。例如,对于硅砂树脂系列材料:浆料调和繁琐(硅砂需搅拌4小时以上,与树脂混合后存仍会存在搅拌不充分现象,且需严格控制硅砂与树脂混合浆料温度为30℃-32℃左右);对于丙烯酸树脂系列材料:材料收缩较大(0.2%~0.35%),搅拌过程也需要严格控制浆料温度在16℃-18℃,由于每次搅拌量为150~360kg,且搅拌时间仅为35-5秒,导致整个浇注过程极易出现搅拌不充分问题。

4.因此,需要一种至少克服上述问题的用于制造高压模具的树脂组合物及其使用方法。

技术实现要素:

5.以下是对本文详细描述的主题的概述。本概述并非是为了限制本公开的保护范围。

6.在一个方面,本公开提供了一种用于制造高压模具的树脂组合物,包括按重量份计,21-23份的环氧树脂、4-5份的分散剂、20-30份的硅砂粉、14-16份的氧化铝、17-18份的固化剂以及8-12份的水。

7.可选地,分散剂是磺酸盐;可选地,磺酸盐选自磺酸钠和磺酸钙中的至少一种。

8.可选地,硅砂粉的粒径在3μm-500μm的范围内。

9.可选地,所述硅砂粉中直径5μm以下的颗粒含量为33%-34%。该材料的颗粒大小直接影响模具制成后的气孔孔径。如果直径5μm以下的颗粒含量低于33%,则制成后模具气孔孔径较小,影响模具排水和使用性能;如果直径5μm以下的颗粒含量高于34%,则制成模具后气孔孔径较大,容易出现水气孔堵塞,模具表面排水不良的现象。

10.环氧树脂可以采用双酚a环氧树脂。双酚a环氧树脂可以采用市售的,如江苏佳瑞捷化工有限公司生产的615r、635r、650r等。

11.固化剂可以采用市售的环氧树脂固化剂,如江苏佳瑞捷化工有限公司生产的固化剂605h,其主要组分包括脂肪胺和改性胺。

12.在另一个方面,本公开提供了一种使用上述树脂组合物制造高压模具的方法,包括下述步骤:

13.步骤a:称量硅砂粉、分散剂和水,并将所述硅砂粉和分散剂加入到水中,搅拌均匀

得到砂浆溶液;

14.步骤b:称量环氧树脂、固化剂和氧化铝,将环氧树脂与固化剂混合搅拌均匀,然后加入氧化铝并搅拌至颜色均一得到环氧树脂浆料;

15.步骤c:将所述环氧树脂浆料加入到所述砂浆溶液中搅拌得到混合浆料;

16.步骤d:将所述混合浆料浇注到模具中并封闭,然后在42℃-50℃下固化干燥36-40小时即得所述高压模具。

17.可选地,步骤c中所述砂浆溶液与所述环氧树脂浆料的重量比为1:2-3:2。

18.可选地,步骤c中混合搅拌温度控制在25-30℃。

19.在又一个方面,本公开提供了一种采用上述方法制造得到的高压模具。

20.本公开选择的树脂组合物的各组分在常温,即25-30℃下即可进行调浆和混合搅拌使用,并且只需要在材料混合浇注完成后,保持母模和已浇筑树脂在42-50℃的环境下干燥至少36h即可。因而,本公开的模具用树脂组合物在常温下即可使用、操作简便,解决了现有技术中的两类高压模具用树脂材料在调和、混合搅拌时对环境温度过度依赖的问题。

21.本公开的树脂组合物中通过添加氧化铝不仅降低了环氧树脂的反应放热温度和固化期间的树脂收缩,还提高了模具的机械强度。

22.本公开的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本公开而了解。本公开的其他优点可通过在说明书中所描述的方案来实现和获得。

具体实施方式

23.本公开描述了多个实施例,但是该描述是示例性的,而不是限制性的,并且对于本领域的普通技术人员来说显而易见的是,在本公开所描述的实施例包含的范围内可以有更多的实施例和实现方案。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

24.以下实施例中用到的材料,如果没有特别注明,均为市售的。

25.实施例1

26.砂浆溶液的制备:将89g的磺酸钠分散剂加入到含有178g水的搅拌桶中,先以200~300r/min搅拌2-3min,再以500r/min搅拌5-8min,使磺酸钠在水中充分混匀,分散;接着再向搅拌桶中加入533g的硅砂,以200~300r/min转速,边加入边搅拌,材料混合完成后,以200-300r/min转速继续搅拌100-120min,得到0.8kg的砂浆溶液。

27.环氧树脂浆料的制备:将489g的双酚a环氧树脂615r与379g的固化剂605h混合在另一个搅拌桶中,以500r/min转速搅拌3-5min混匀;确认搅拌后混合液颜色均一后加入332g的氧化铝,并搅拌至颜色均一,即得到1.2kg的环氧树脂浆料。

28.将环氧树脂浆料加入到正在搅拌的砂浆溶液中(桶壁残留树脂可以使用塑料刮板取出一并混合搅拌),以600-800r/min转速搅拌5~8min即得到混合浆料,混合搅拌温度控制在25-30℃。

29.搅拌完成后约有10-15min树脂流动性较好,即可进行浇注作业。在3~5min内将混合浆料浇注到母模具内。

30.浇注完成后,将母模具转移至42℃-50℃的恒温室,固化干燥36-40小时,固化期间禁止移动母模具。

31.去除母模具,即得到由本公开的树脂组合物制造的高压模具。

32.实施例2

33.砂浆溶液的制备:将132g的磺酸钠分散剂加入到含有268g水的搅拌桶中,先以200~300r/min搅拌2-3min,再以500r/min搅拌5-8min,使磺酸钠在水中充分混匀,分散;接着再向搅拌桶中加入800g的硅砂,以200~300r/min转速,边加入边搅拌,材料混合完成后,以200-300r/min转速继续搅拌100-120min,得到1.2kg的砂浆溶液。

34.环氧树脂浆料的制备:将326g的双酚a环氧树脂615r与253g的固化剂605h混合在另一个搅拌桶中,以500r/min转速搅拌3-5min混匀;确认搅拌后混合液颜色均一后加入221g的氧化铝,并搅拌至颜色均一,即得到0.8kg的环氧树脂浆料。

35.将环氧树脂浆料加入到正在搅拌的砂浆溶液中(桶壁残留树脂可以使用塑料刮板取出一并混合搅拌),以600-800r/min转速搅拌5~8min即得到混合浆料,混合搅拌温度控制在25-30℃。

36.搅拌完成后约有10-15min树脂流动性较好,即可进行浇注作业。在3~5min内将混合浆料浇注到母模具内。

37.浇注完成后,将母模具转移至42℃-50℃的恒温室,固化干燥36-40小时,固化期间禁止移动母模具。

38.去除母模具,即得到由本公开的树脂组合物制造的高压模具。

39.实施例3

40.砂浆溶液的制备:将100g的磺酸钠分散剂加入到含有200g水的搅拌桶中,先以200~300r/min搅拌2-3min,再以500r/min搅拌5-8min,使磺酸钠在水中充分混匀,分散;接着再向搅拌桶中加入600g的硅砂,以200~300r/min转速,边加入边搅拌,材料混合完成后,以200-300r/min转速继续搅拌100-120min,得到0.9kg的砂浆溶液。

41.环氧树脂浆料的制备:将450g的双酚a环氧树脂615r与345g的固化剂605h混合在另一个搅拌桶中,以500r/min转速搅拌3-5min混匀;确认搅拌后混合液颜色均一后加入305g的氧化铝,并搅拌至颜色均一,即得到1.1kg的环氧树脂浆料。

42.将环氧树脂浆料加入到正在搅拌的砂浆溶液中,以600-800r/min转速搅拌5~8min即得到混合浆料,混合搅拌温度控制在25-30℃。

43.搅拌完成后约有10-15min树脂流动性较好,即可进行浇注作业。在3~5min内将混合浆料浇注到母模具内。

44.浇注完成后,将母模具转移至42℃-50℃的恒温室,固化干燥36-40小时,固化期间禁止移动母模具。

45.去除母模具,即得到由本公开的树脂组合物制造的高压模具。

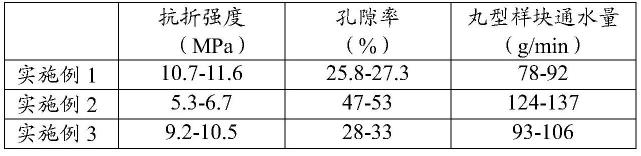

46.对上述模具进行抗折强度、孔隙率和丸型样块通水量的测量,测试方法分别如下:

47.抗折强度:试条为长度150mm、宽度10mm、厚度10mm的长方体,利用万能试验机进行抗折强度检测。

48.孔隙率:使用压汞仪进行检测。

49.丸型样块通水量:高度25mm,直径70mm的圆柱形样块,上下使用橡胶圈密封并预留

进水管。样块洗净后通水,称量水通过样块后的重量。

50.测试结果如下面的表1所示:

51.表1

[0052][0053]

由表1的结果可以看出,由本公开的树脂组合物制造的高压模具在抗折强度、孔隙率和通水量三个性能方面均极好地满足了生产和使用要求。本公开的由树脂组合物制备高压模具的过程操作简便,混料时对环境要求及材料限制低,便于大规模的模具生产。

[0054]

对比例1:

[0055]

砂浆溶液的制备:将160g的磺酸钠分散剂加入到含有320g水的搅拌桶中,先以200~300r/min搅拌2-3min,再以500r/min搅拌5-8min,使磺酸钠在水中充分混匀,分散;接着再向搅拌桶中加入960g的硅砂,以200~300r/min转速,边加入边搅拌,材料混合完成后,以200-300r/min转速继续搅拌100-120min,得到1.5kg的砂浆溶液。

[0056]

环氧树脂浆料的制备:将200g的双酚a环氧树脂615r与155g的固化剂605h混合在另一个搅拌桶中,以500r/min转速搅拌3-5min混匀;确认搅拌后混合液颜色均一后加入135g的氧化铝,并搅拌至颜色均一,即得到0.5kg的环氧树脂浆料。

[0057]

将环氧树脂浆料加入到正在搅拌的砂浆溶液中,发现树脂与硅砂混合搅拌时局部水化,无法正常混合搅拌,即无法制造本公开的高压模具。

[0058]

相反,具有由本公开限定的配比的树脂组合物制造的模具,特别是实施例3制得的模具使用寿命提升到13000次以上仍可正常注浆,比现有模具8000-10000次的使用寿命提升了30%-62.5%以上。

[0059]

对比例2-4

[0060]

除了环氧树脂浆料的制备中不添加氧化铝,对比例2-4的其余条件分别与实施例1-3相同。同样测试了制得的高压模具的试条强度、孔隙率以及丸型样块通水量,结果如表2所示:

[0061]

表2

[0062][0063]

由上述结果可以看出,如果树脂组合物中不添加氧化铝的话,所得到的模具的抗折强度很低,将不法满足生产使用要求。

[0064]

虽然本公开所揭露的实施方式如上,但所述的内容仅为便于理解本公开而采用的实施方式,并非用以限定本公开。任何所属领域内的技术人员,在不脱离本公开所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本公开的保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1