一种脱挥方法和脱挥系统与流程

1.本发明属于聚合物脱挥技术领域,具体涉及一种脱挥方法和脱挥系统。

背景技术:

2.聚合物脱挥是将一种或多种挥发分从聚合物溶液中脱除的过程。这些挥发分主要包括未反应的单体、溶剂、水以及各种聚合副产物。

3.二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)是一种新型的二氧化碳基生物可降解塑料,是用邻苯二甲酸酐(pa)化学改性ppc得到的新型降解塑料,通过在ppc主链上引入pa,提高了高分子链的刚性,使ppc的力学和热学性能得到显著改善,可大幅提高ppc塑料的附加值。在ppc-p的合成过程中,会存在很多未反应的环氧丙烷以及一定量的碳酸丙烯酯副产物,若不把它们去除,会大大影响ppc-p的纯度和性能。

4.公开号为cn111378101a的中国专利公开了一种以pa、环氧丙烷和co2为原料合成ppc-p的方法,将一定质量的pa、po、催化剂加入到高压反应釜中,充入co2,在80℃下反应12h,反应结束后淬火反应,产物经溶解、沉淀、干燥得到产品。但是专利中提到的产品脱挥方法仅用溶剂进行溶解及沉淀,由于产物为高分子聚合物,分子链长,仍然会有环氧丙烷和碳酸丙烯酯被包裹在聚合物分子之间,降低了产品纯度。

技术实现要素:

5.本发明的目的在于提供一种脱挥方法和脱挥系统,本发明提供的脱挥方法能够提高二氧化碳基聚酯-聚碳酸酯三元共聚物的纯度。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明提供了一种脱挥方法,包括以下步骤:

8.将二氧化碳基聚酯-聚碳酸酯三元共聚物的粗产物胶液和水混合,经分离去除环氧丙烷和碳酸丙烯酯,得到脱挥后的二氧化碳基聚酯-聚碳酸酯三元共聚物;

9.所述粗产物胶液中包括二氧化碳基聚酯-聚碳酸酯三元共聚物、环氧丙烷和碳酸丙烯酯;

10.所述混合的温度为40~95℃。

11.优选的,所述粗产物胶液中环氧丙烷的质量百分含量为20~50%;

12.所述粗产物胶液中碳酸丙烯酯的质量百分含量为2~6%。

13.优选的,所述粗产物胶液和水的质量比为1:2~8。

14.优选的,所述水为热水,所述热水的温度为40~95℃。

15.优选的,所述混合在双螺杆挤出机中进行;

16.所述双螺杆挤出机的长径比为20~60:1,转速为50~600r/min,真空度为-10~-90kpa。

17.优选的,所述碳酸丙烯酯以碳酸丙烯酯水溶液的形式去除;

18.去除得到碳酸丙烯酯水溶液后,还包括对所述碳酸丙烯酯水溶液进行萃取处理,

得到萃取物料和水;

19.所述水循环用于与所述粗产物胶液混合。

20.本发明还提供了一种脱挥系统,包括双螺杆挤出机2、储水罐3、接水槽4和环氧丙烷接收罐5;

21.所述双螺杆挤出机2设置有挤出机进料口16、环氧丙烷出料口17、聚合物出料口20、碳酸丙烯酯出料口21和若干挤出机进水口19;

22.所述接水槽4设置于所述碳酸丙烯酯出料口21的正下方;

23.所述环氧丙烷出料口17和所述环氧丙烷接收罐5连通;

24.所述储水罐3设置有储水罐进料口22和储水罐出料口23;

25.所述储水罐进料口22和所述接水槽4连通;所述储水罐出料口23和所述若干挤出机进水口19连通。

26.优选的,所述双螺杆挤出机2还设置有真空接口18;所述真空接口18和抽真空系统6连通。

27.优选的,还包括萃取罐14和碳酸丙烯酯接收罐15;

28.所述萃取罐14设置有萃取罐进料口27、萃取罐出料口26和萃取罐出液口25;

29.所述储水罐3还设置有储水罐进水口24;

30.所述萃取罐进料口27和所述储水罐出料口23连通;所述萃取罐出液口25和所述储水罐进水口24连通;所述萃取罐出料口26和碳酸丙烯酯接收罐连通15。

31.优选的,还包括切粒机7、干燥机8和聚合物接收罐9;

32.所述切粒机7设置有切粒机进料口28和切粒机出料口29;

33.所述切粒机进料口28和所述聚合物出料口20连通;

34.所述干燥机8设置有干燥机进料口30和干燥机出料口31;

35.所述干燥机进料口30和所述切粒机出料口29连通;所述干燥机出料口31和聚合物接收罐9连通。

36.本发明提供了一种脱挥方法,包括以下步骤:将二氧化碳基聚酯-聚碳酸酯三元共聚物的粗产物胶液和水混合,经分离去除环氧丙烷和碳酸丙烯酯,得到脱挥后的二氧化碳基聚酯-聚碳酸酯三元共聚物;所述粗产物胶液中包括二氧化碳基聚酯-聚碳酸酯三元共聚物、环氧丙烷和碳酸丙烯酯;所述混合的温度为40~95℃。本发明在限定的温度下和水混合,所述粗产物胶液中的环氧丙烷受热挥发,实现从所述粗产物胶液中的脱除;同时,利用碳酸丙烯酯能溶于水,而水与共聚物不互溶的性质,碳酸丙烯酯进入水中形成水溶液,以碳酸丙烯酯水溶液的形成排出混合体系,从而实现碳酸丙烯酯从粗产物胶液中脱除,最终实现对二氧化碳基聚酯-聚碳酸酯三元共聚物的脱挥,提高二氧化碳基聚酯-聚碳酸酯三元共聚物的纯度。

附图说明

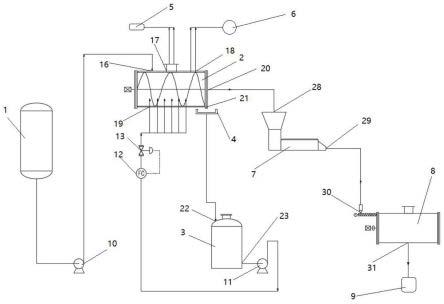

37.图1为实施例1~6采用的脱挥系统的装置示意图;

38.图2为实施例7采用的脱挥系统的装置示意图;

39.其中,1-反应釜,2-双螺杆挤出机,3-储水罐,4-接水槽,5-环氧丙烷接收罐,6-抽真空系统,7-切粒机,8-干燥机,9-聚合物接收罐,10-熔体泵,11-水泵,12-流量计,13-气动

阀,14-萃取罐,15-碳酸丙烯酯接收罐,16-挤出机进料口,17-环氧丙烷出料口,18-真空接口,19-挤出机进水口,20-聚合物出料口,21-碳酸丙烯酯出料口,22-储水罐进料口,23-储水罐出料口,24-储水罐进水口,25-萃取罐出液口,26-萃取罐出料口,27-萃取罐进料口,28-切粒机进料口,29-切粒机出料口,30-干燥机进料口,31-干燥机出料口。

具体实施方式

40.本发明提供了一种脱挥方法,包括以下步骤:

41.将二氧化碳基聚酯-聚碳酸酯三元共聚物的粗产物胶液和水混合,经分离去除环氧丙烷和碳酸丙烯酯,得到脱挥后的二氧化碳基聚酯-聚碳酸酯三元共聚物;

42.所述粗产物胶液中包括二氧化碳基聚酯-聚碳酸酯三元共聚物、环氧丙烷和碳酸丙烯酯;

43.所述混合的温度为40~95℃。

44.在本发明中,所述二氧化碳基聚酯-聚碳酸酯三元共聚物的粗产物胶液优选为以环氧丙烷、苯酐和二氧化碳为原料经聚合反应制备得到。本发明对所述制备方法没有特殊的限定,采用本领域技术人员熟知的即可。

45.在本发明中,所述粗产物胶液中环氧丙烷的质量百分含量优选为20~50%;所述粗产物胶液中碳酸丙烯酯的质量百分含量优选为2~6%。

46.在本发明中,所述粗产物胶液和水的质量比优选为1:2~8,进一步优选为1:4~6。

47.在本发明中,所述水优选为热水。在本发明中,所述水的温度优选为40~95℃,进一步优选为50~90℃,更优选为60~80℃。

48.在本发明中,所述混合的温度为40~95℃,进一步优选为50~90℃,更优选为60~80℃。

49.在本发明中,在上述温度条件下进行混合,所述粗产物胶液中的环氧丙烷受热挥发后收集,实现从所述粗产物胶液中的脱除;同时,碳酸丙烯酯溶于水中得到碳酸丙烯酯水溶液,经分离后,以碳酸丙烯酯水溶液的形成排出混合体系,进而将碳酸丙烯酯从粗产物胶液中的脱除,实现对二氧化碳基聚酯-聚碳酸酯三元共聚物的脱挥;另外,在上述温度下,二氧化碳基聚酯-聚碳酸酯三元共聚物能够保持胶状态,避免二氧化碳基聚酯-聚碳酸酯三元共聚物发生变质。

50.在本发明中,所述混合优选在双螺杆挤出机中进行。在本发明中,所述双螺杆挤出机的长径比优选为20~60:1,进一步优选为30~50:1,更优选为40:1;转速优选为50~600r/min,进一步优选为100~500r/min,更优选为200~400r/min;真空度优选为-10~-90kpa,进一步优选为-20~-80kpa,更优选为-30~-70kpa;时间优选为5~15min。

51.在本发明中,所述分离优选在所述双螺杆挤出机中进行。在本发明中,通过双螺杆挤出能够实现脱挥后的二氧化碳基聚酯-聚碳酸酯三元共聚物从胶液体系中分离。

52.得到所述碳酸丙烯酯水溶液后,本发明还优选包括对所述碳酸丙烯酯水溶液进行萃取处理,得到萃取物料和水。

53.在本发明中,所述萃取处理采用的萃取剂优选包括甲苯、1,2-二氯乙烷、1,2-二氯丙烷、二氯甲烷和丙酮中的一种或几种。在本发明中,所述碳酸丙烯酯水溶液和萃取剂的用量比优选为1:0.2~0.8。本发明对所述萃取处理的过程没有特殊的限定,采用本领域技术

人员熟知的过程进行即可。

54.在本发明中,所述萃取物料优选包括碳酸丙烯酯和萃取剂。本发明还优选包括对所述萃取物料进行回收处理。本发明对所述回收处理的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

55.在本发明中,所述水优选循环用于与所述粗产物胶液混合。

56.所述分离后,本发明还优选包括将所述分离得到的二氧化碳基聚酯-聚碳酸酯三元共聚物依次进行冷却、切粒和干燥。本发明对所述冷却和切粒的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述干燥的温度优选为40~95℃,时间优选为6~48h。在本发明中,所述干燥优选在真空条件下进行。

57.本发明还提供了一种脱挥系统,包括双螺杆挤出机2、储水罐3、接水槽4和环氧丙烷接收罐5;

58.所述双螺杆挤出机2设置有挤出机进料口16、环氧丙烷出料口17、聚合物出料口20、碳酸丙烯酯出料口21和若干挤出机进水口19;

59.所述挤出机进料口16和所述反应釜1连通;

60.所述接水槽4设置于所述碳酸丙烯酯出料口21的正下方;

61.所述环氧丙烷出料口17和所述环氧丙烷接收罐5连通;

62.所述储水罐3设置有储水罐进料口22和储水罐出料口23;

63.所述储水罐进料口22和所述接水槽4连通;所述储水罐出料口23和所述若干挤出机进水口19连通。

64.作为本发明的一个具体实施例,所述脱挥系统包括双螺杆挤出机2、储水罐3、接水槽4和环氧丙烷接收罐5。

65.作为本发明的一个具体实施例,所述双螺杆挤出机设置有挤出机进料口16、环氧丙烷出料口17、聚合物出料口、碳酸丙烯酯出料口21、若干挤出机进水口19和真空接口18。

66.作为本发明的一个具体实施例,所述接水槽4设置于所述碳酸丙烯酯出料口21的正下方。

67.作为本发明的一个具体实施例,所述环氧丙烷出料口17和所述环氧丙烷接收罐5连通。

68.作为本发明的一个具体实施例,所述储水罐3设置有储水罐进料口22、储水罐出料口23和储水罐进水口24;所述储水罐3中设置有加热系统。

69.作为本发明的一个具体实施例,所述储水罐进料口22和所述接水槽4连通;所述储水罐出料口23和所述若干挤出机进水口19连通。

70.作为本发明的一个具体实施例,所述储水罐出料口23和所述若干挤出机进水口19之间依次设置有水泵11、流量计12和气动阀13。

71.作为本发明的一个具体实施例,所述脱挥系统还包括反应釜1;所述挤出机进料口16通过熔体泵10和所述反应釜1连通。

72.作为本发明的一个具体实施例,所述脱挥系统还包括萃取罐14和碳酸丙烯酯接收罐15。

73.作为本发明的一个具体实施例,所述萃取罐14设置有萃取罐进料口27、萃取罐出料口26和萃取罐出液口25。

74.作为本发明的一个具体实施例,所述萃取罐进料口27和所述储水罐出料口23连通;所述萃取罐出液口25和所述储水罐进水口24连通;所述萃取罐出料口26和碳酸丙烯酯接收罐15连通。

75.作为本发明的一个具体实施例,所述萃取罐进料口27和所述储水罐出料口23之间设置有水泵11。

76.作为本发明的一个具体实施例,所述双螺杆挤出机2还设置有真空接口18;所述真空接口18和抽真空系统6连通。

77.作为本发明的一个具体实施例,所述脱挥系统还包括切粒机7、干燥机8和聚合物接收罐9。

78.作为本发明的一个具体实施例,所述切粒机7设置有切粒机进料口28和切粒机出料口29;所述切粒机进料口28和所述聚合物出料口20连通;

79.作为本发明的一个具体实施例,所述干燥机8设置有干燥机进料口30和干燥机出料口31;所述干燥机进料口30和所述切粒机出料口29连通;所述干燥机出料口31和聚合物接收罐9连通。

80.为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种脱挥方法和脱挥系统进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

81.实施例1

82.采用图1的脱挥系统进行脱挥,其中,1-反应釜,2-双螺杆挤出机,3-储水罐,4-接水槽,5-环氧丙烷接收罐,6-抽真空系统,7-切粒机,8-干燥机,9-聚合物接收罐,10-熔体泵,11-水泵,12-流量计,13-气动阀,16-挤出机进料口,17-环氧丙烷出料口,18-真空接口,19-挤出机进水口,20-聚合物出料口,21-碳酸丙烯酯出料口,22-储水罐进料口,23-储水罐出料口,28-切粒机进料口,29-切粒机出料口,30-干燥机进料口,31-干燥机出料口;

83.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为40%;碳酸丙烯酯的质量百分含量为5%)利用熔体泵以150kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以900kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为40:1,转速为100r/min,真空度为-50kpa,时间为7min);

84.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的料液从碳酸丙烯酯出料口排出进入接水槽,然后经储水罐进料口进入储水罐;二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在60℃真空烘干24h后,经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为80ppm,环氧丙烷的含量为0。

85.实施例2

86.采用图1的脱挥系统进行脱挥:

87.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为30%;碳酸丙烯酯的质量百分含量为4%)利用熔体泵以120kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以600kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为50:1,转

速为120r/min,真空度为-50kpa,时间为10min);

88.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的料液从碳酸丙烯酯出料口排出进入接水槽,然后经储水罐进料口进入储水罐;二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在70℃真空烘干18h后经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为75ppm,环氧丙烷的含量为0。

89.实施例3

90.采用图1的脱挥系统进行脱挥:

91.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为50%;碳酸丙烯酯的质量百分含量为3%)利用熔体泵以120kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以840kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为50:1,转速为80r/min,真空度为-70kpa,时间为9min);

92.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的料液从碳酸丙烯酯出料口排出进入接水槽,然后经储水罐进料口进入储水罐;二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在50℃真空烘干24h后经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为60ppm,环氧丙烷的含量为0。

93.实施例4

94.采用图1的脱挥系统进行脱挥:

95.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为40%;碳酸丙烯酯的质量百分含量为4%)利用熔体泵以140kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以700kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为30:1,转速为100r/min,真空度为-80kpa,时间为12min);

96.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的料液从碳酸丙烯酯出料口排出进入接水槽,然后经储水罐进料口进入储水罐;二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在80℃真空烘干20h后经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为68ppm,环氧丙烷的含量为0。

97.实施例5

98.采用图1的脱挥系统进行脱挥:

99.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为20%;碳酸丙烯酯的质量百分含量为5%)利用熔体泵以140kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以600kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为30:1,转

速为50r/min,真空度为-30kpa,时间为6min);

100.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的料液从碳酸丙烯酯出料口排出进入接水槽,然后经储水罐进料口进入储水罐;二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在60℃真空烘干12h后经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为72ppm,环氧丙烷的含量为0。

101.实施例6

102.采用图1的脱挥系统进行脱挥:

103.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为50%;碳酸丙烯酯的质量百分含量为4%)利用熔体泵以130kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以780kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为40:1,转速为65r/min,真空度为-90kpa,时间为15min);

104.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的料液从碳酸丙烯酯出料口排出进入接水槽,然后经储水罐进料口进入储水罐;二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在70℃真空烘干10h后经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为50ppm,环氧丙烷的含量为0。

105.实施例7

106.采用图2的脱挥系统进行脱挥,其中,1-反应釜,2-双螺杆挤出机,3-储水罐,4-接水槽,5-环氧丙烷接收罐,6-抽真空系统,7-切粒机,8-干燥机,9-聚合物接收罐,10-熔体泵,11-水泵,12-流量计,13-气动阀,14-萃取罐,15-碳酸丙烯酯接收罐,16-挤出机进料口,17-环氧丙烷出料口,18-真空接口,19-挤出机进水口,20-聚合物出料口,21-碳酸丙烯酯出料口,22-储水罐进料口,23-储水罐出料口,24-储水罐进水口,25-萃取罐出液口,26-萃取罐出料口,27-萃取罐进料口,28-切粒机进料口,29-切粒机出料口,30-干燥机进料口,31-干燥机出料口;

107.将反应釜中的粗产物胶液(其中环氧丙烷的质量百分含量为45%;碳酸丙烯酯的质量百分含量为3%)利用熔体泵以150kg/h的流量连续泵入双螺杆挤出机中;将储水罐中的水(温度为80℃)利用水泵以900kg/h的进水流量通过若干挤出机进水口连续泵入双螺杆挤出机中;将待处理料液和水在双螺杆挤出机中混合(其中双螺杆挤出机长径比为40:1,转速为100r/min,真空度为-50kpa,时间为10min);

108.在混合过程中,环氧丙烷从环氧丙烷出料口排出进入环氧丙烷接收罐;碳酸丙烯酯溶于水后得到的碳酸丙烯酯水溶液从碳酸丙烯酯出料口排出进入接水槽,经储水罐进料口进入储水罐;储水罐中的碳酸丙烯酯水溶液从储水罐出料口排出,经萃取罐进料口进入萃取罐,和流量为300kg/h的甲苯混合进行萃取处理,得到萃取物料和水,得到的萃取物料经萃取罐出料口排出进入碳酸丙烯酯接收罐进行回收处理;得到的水经萃取罐出液口排出,经储水罐进水口进行储水罐,作为原料进行循环利用;

109.二氧化碳基聚酯-聚碳酸酯三元共聚物(ppc-p)从聚合物出料口排出,经切粒机进料口进入切粒机中进行冷却和切粒,得到的颗粒从切粒机出料口排出,经干燥机进料口进入干燥机,在60℃真空烘干24h后经干燥机出料口排出进入聚合物接收罐,经检测得到的ppc-p中碳酸丙烯酯含量为80ppm,环氧丙烷的含量为0。

110.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1