一种微米级单分散交联聚苯乙烯微球及其制备方法与流程

1.本发明属于高分子功能材料技术领域,具体涉及一种微米级单分散交联聚苯乙烯微球及其制备方法。

背景技术:

2.近年来,微米级单分散交联聚苯乙烯微球在生物医学、标准计量、化学合成、微电子等领域具有广阔的应用前景,引起了越来越多的研究和关注。

3.目前,制备聚合物微球的方法包括种子溶胀聚合、常规乳液聚合和悬浮聚合、spg(白照多孔玻璃)膜乳化技术等,其中悬浮聚合法制备出的微球粒径较大但单分散性较差,乳液聚合法制备出的微球粒径一般小于1微米且容易团聚,种子溶胀聚合法是近年来发展起来的制备单分散大粒径聚合物微球的有效方法。种子溶胀聚合法是将聚合物种子微球制成乳液,之后用溶胀剂进行溶胀,然后再用单体、引发剂、分散剂、交联剂进行溶胀升温聚合,从而制备出交联聚苯乙烯微球。根据溶胀方法的不同,可分为一步溶胀法、两步溶胀法、动态溶胀法和多步溶胀法。然而,利用种子溶胀法制备出粒径较大且单分散性好的交联聚苯乙烯微球的相关报道较为少见。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种微米级单分散交联聚苯乙烯微球及其制备方法,用以解决现有制备的微米级单分散交联聚苯乙烯微球分散性能差、粒径较小等技术问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

7.s1:将聚乙烯吡咯烷酮、乙醇和水混合,得到混合溶液a;将苯乙烯单体和偶氮二异丁腈混合,得到混合溶液b;将混合溶液b加入到搅拌升温状态下的混合溶液a中进行反应,反应结束后得到种子微球;

8.s2:将种子微球、含有表面活性剂的水溶液和溶胀剂混合,进行溶胀处理,得到溶胀处理后的混合溶液;

9.s3:将苯乙烯单体、过氧化苯甲酰、二乙烯基苯和乙醇加入到溶胀处理后的混合溶液中,再次进行溶胀处理,随后加入聚乙烯醇溶液进行升温聚合处理,得到一种微米级单分散交联聚苯乙烯微球。

10.进一步地,s1中,所述聚乙烯吡咯烷酮的分子量为45000~58000;s1中,所述混合溶液a中的水和乙醇的体积比为(5~10):(90~100),优选为8:100;聚乙烯吡咯烷酮在混合溶液a和混合溶液b组成的混合体系中的质量分数为1%~2%,优选为1.7%;所述苯乙烯单体在混合溶液a和混合溶液b组成的混合体系中的质量分数为15%~22%;所述偶氮二异丁腈在混合溶液b中的质量分数为2%~3%,优选为2.5%。

11.进一步地,s1中,对混合溶液a进行搅拌升温,持续通入氮气,再将混合溶液b加入

到混合溶液a中进行反应;所述搅拌的速率为150~200r/min,优选为200r/min;所述反应的温度为66~70℃,时间为24h;反应结束后得到反应产物,将反应产物进行高速离心,得到种子微球。

12.进一步地,s2中,所述表面活性剂为十二烷基硫酸钠、十二烷基二苯醚二磺酸钠和脂肪醇聚氧乙烯醚中的一种;所述含有表面活性剂的水溶液的质量分数为0.25%~0.5%;所述溶胀剂为邻苯二甲酸二丁酯、乙酸乙酯、n-n二甲基甲酰胺中的一种。

13.进一步地,s2中,所述种子微球和溶胀剂的质量比为1:(1~2);种子微球在种子微球、含有表面活性剂的水溶液和溶胀剂组成的混合溶液中的质量分数为0.5%~1%。

14.进一步地,s2中,将种子微球、含有表面活性剂的水溶液和溶胀剂混合后,保持搅拌状态进行升温进行溶胀处理;所述搅拌的速率为150~200r/min,所述溶胀处理的温度为30~35℃,时间为20~30h。

15.进一步地,s3中,所述苯乙烯单体、二乙烯基苯、乙醇和聚乙烯醇溶液的体积比为(5~10):(0.009~0.9):(0~10):(20~40);所述过氧化苯甲酰在苯乙烯单体中的质量分数为2%~3%,优选为2.5%;所述聚乙烯醇溶液的质量分数为2%~5%,优选为5%。

16.进一步地,s3中,将苯乙烯单体、过氧化苯甲酰、二乙烯基苯和乙醇加入到溶胀处理后的混合溶液中,保持搅拌状态进行升温到30~35℃进行溶胀处理;所述搅拌的速率为150~200r/min,时间为24~48h;所述升温聚合处理在速率为150~200r/min的搅拌状态下进行,所述升温聚合处理的温度为66~72℃,时间为20~25h。

17.本发明还公开了采用上述制备方法制备得到的微米级单分散交联聚苯乙烯微球。

18.进一步地,所述微米级单分散交联聚苯乙烯微球的粒径为3~5μm,粒径分布变异系数小于3%。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明公开了一种微米级单分散交联聚苯乙烯微球的制备方法,对于溶胀过程所用添加剂进行了筛选,并且通过调控溶胀体系中苯乙烯单体、二乙烯基苯和乙醇的配比以及单体溶胀阶段的搅拌速率,从而制备出粒径均一、分散性能好的微米级交联聚苯乙烯微球,该制备方法简单可控且成本低廉,适合大规模工业化生产。

21.进一步地,得出苯乙烯单体、二乙烯基苯、乙醇的最佳体积比范围为(5~10):(0.009~0.9):(0~10),并且搅拌速率为150~200r/min时,能够满足制备出粒径均一、分散性能好的微米级交联聚苯乙烯微球的制备条件。

22.本发明还公开了采用上述制备方法制备得到的微米级单分散交联聚苯乙烯微球,所述微米级单分散交联聚苯乙烯微球的微球粒径在3~5μm之间,粒径分布变异系数小于3%,粒径均一可控,可广泛应用于生物医学、标准计量、化学合成、微电子等领域。

附图说明

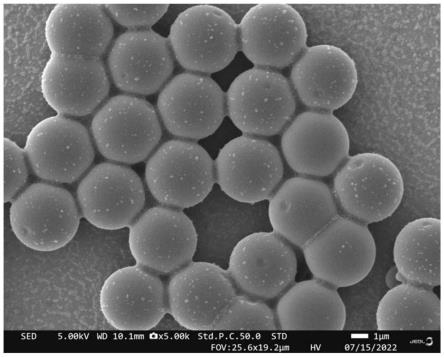

23.图1为实施例2制备得到的微米级单分散交联聚苯乙烯微球的形貌图;

24.图2为实施例5制备得到的微米级单分散交联聚苯乙烯微球的形貌图;

25.图3为实施例7制备得到的微米级单分散交联聚苯乙烯微球的形貌图。

具体实施方式

26.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

27.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

28.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

29.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

30.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

31.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

32.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

33.实施例1

34.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

35.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

36.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为150r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

37.s3:将5ml苯乙烯单体、0.1g过氧化苯甲酰、0.9g二乙烯基苯配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理48h。最后加入20ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为150r/min,在66℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

38.本实施例所制备微球的平均粒径为3.4μm,粒径分布变异系数为8.4%。

39.实施例2

40.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

41.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

42.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为150r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

43.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.9g二乙烯基苯配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理48h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为150r/min,在66℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

44.图1为实施例2制备得到的微米级单分散交联聚苯乙烯微球的形貌图,从图中可以看到本实施例所制备微球的平均粒径为4.5μm,粒径分布变异系数为1.5%,但是微球表面不光滑,开始出现褶皱。

45.实施例3

46.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

47.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

48.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

49.s3:将5ml苯乙烯单体、0.1g过氧化苯甲酰、0.9g二乙烯基苯配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理48h。最后加入20ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在66℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

50.本实施例所制备微球的平均粒径为3.4μm,粒径分布变异系数为6.5%。

51.实施例4

52.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

53.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

54.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶

胀处理24h,得到溶胀处理后的混合溶液;

55.s3:将5ml苯乙烯单体、0.1g过氧化苯甲酰、0.9g二乙烯基苯配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为200r/min,在30℃下再次进行溶胀处理48h。最后加入20ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在66℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

56.本实施例所制备微球的平均粒径为3.1μm,粒径分布变异系数为8.8%。

57.实施例5

58.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

59.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

60.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

61.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在68℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

62.图2为实施例5制备得到的微米级单分散交联聚苯乙烯微球的形貌图,从图中可以看到本实施例所制备微球的平均粒径为4.3μm,粒径分布变异系数为2.3%,并且微球表面十分光滑,球形度良好。

63.实施例6

64.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

65.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

66.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

67.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.009g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在68℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

68.本实施例所制备微球的平均粒径为3.8μm,粒径分布变异系数为4.6%。

69.实施例7

70.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

71.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混

合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

72.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

73.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在72℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

74.图3为实施例7制备得到的微米级单分散交联聚苯乙烯微球的形貌图,从图中可以看到本实施例所制备微球的平均粒径为4.0μm,粒径分布变异系数为1.6%,并且微球的球形度良好。

75.实施例8

76.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

77.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

78.s2:将0.5g种子微球加入到100ml质量分数为0.5%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

79.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在68℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

80.本实施例所制备微球的平均粒径为3.8μm,粒径分布变异系数为3.4%。

81.实施例9

82.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

83.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

84.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基二苯醚二磺酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

85.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在

70℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

86.本实施例所制备微球的平均粒径为3.2μm,粒径分布变异系数为6.7%。

87.实施例10

88.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

89.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

90.s2:将0.5g种子微球加入到100ml质量分数为0.25%的脂肪醇聚氧乙烯醚水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

91.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在70℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

92.本实施例所制备微球的平均粒径为2.7μm,粒径分布变异系数为6.9%。

93.实施例11

94.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

95.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

96.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g乙酸乙酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

97.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在70℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

98.本实施例所制备微球的平均粒径为3.9μm,粒径分布变异系数为8.1%。

99.实施例12

100.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

101.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

102.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g n,n-二甲基甲酰胺,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

103.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在70℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

104.本实施例所制备微球的平均粒径为3.5μm,粒径分布变异系数为5.8%。

105.实施例13

106.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

107.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将15ml苯乙烯单体和0.35g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

108.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

109.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在35℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在72℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

110.本实施例所制备微球的平均粒径为3.2μm,粒径分布变异系数为1.3%。

111.实施例14

112.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

113.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到70℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

114.s2:将0.5g种子微球加入到100ml质量分数为0.5%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入1g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

115.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在68℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

116.本实施例所制备微球的平均粒径为4.0μm,粒径分布变异系数为12.5%。

117.实施例15

118.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

119.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

120.s2:将0.5g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入0.5g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

121.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在72℃下进行升温聚合处理25h,得到一种微米级单分散交联聚苯乙烯微球。

122.本实施例所制备微球的平均粒径为3.1μm,粒径分布变异系数为2%。

123.实施例16

124.一种微米级单分散交联聚苯乙烯微球的制备方法,包括以下步骤:

125.s1:将1.8g聚乙烯吡咯烷酮均匀分散到100ml乙醇和8ml水的混合溶液中,得到混合溶液a,保持搅拌状态升温到66℃并持续通入氮气;之后将22ml苯乙烯单体和0.5g引发剂偶氮二异丁腈配制成均匀溶液,得到混合溶液b,并加入到升温搅拌的混合溶液a中,反应24h后生成的产物经过高速离心分离得到种子微球;

126.s2:将1g种子微球加入到100ml质量分数为0.25%的十二烷基硫酸钠水溶液中配制成均匀的乳液,加入2g邻苯二甲酸二丁酯,保持搅拌速率为200r/min,在30℃下进行溶胀处理24h,得到溶胀处理后的混合溶液;

127.s3:将10ml苯乙烯单体、0.2g过氧化苯甲酰、0.09g二乙烯基苯和10ml乙醇配制成均匀溶液,加入到溶胀处理后的混合溶液中,保持搅拌速率为150r/min,在30℃下再次进行溶胀处理24h。最后加入40ml质量分数为5%的聚乙烯醇溶液,保持搅拌速率为200r/min,在72℃下进行升温聚合处理20h,得到一种微米级单分散交联聚苯乙烯微球。

128.本实施例所制备微球的平均粒径为3.3μm,粒径分布变异系数为14.5%。

129.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1