一种蔗糖磷酸化酶的改造及其制备2-α-甘油葡萄糖苷的方法

1.本发明涉及一种蔗糖磷酸化酶的改造及其制备2-α-甘油葡萄糖苷的方法,属于酶工程改造领域。

背景技术:

2.蔗糖磷酸化酶(spase)因其具有广泛的受体混杂型,能够将蔗糖的糖基转移到各种碳水、非碳水混合物中,最终合成高附加值的糖苷类化合物和低聚糖。2-o-α-d-甘油葡萄糖苷(αgg)作为由糖苷键连接,甘油和葡萄糖分子组成的糖苷类化合物,广泛应用于化妆品、医学、食品、药品等领域。目前,由于化学合成αgg的副产物过多导致后续一系列纯化步骤的低经济性;生物合成虽环保可持续但难以应用于大规模工业化生产,现合成αgg多采用反应条件温和、成本低廉、产物转化率高的酶法合成,特别是利用蔗糖磷酸化酶使生产更具经济性。

3.利用蔗糖磷酸化酶对部分化合物进行转糖基化,可显著改善该化合物的溶解度和生物利用性,,然而由于spase对这些化合物的亲和力很低,其底物滥交性也使得转糖基化反应和水解反应间存在竞争,在工业上的应用受到限制。这也需要我们进一步改造spase来提高稳定性和转化率,为工业的大规模生产奠定基础。

技术实现要素:

4.为解决上述问题,本发明基于两种方法预测突变体,根据预测出的突变体选择合适的进行构建,并进行酶活能力的比较,然后用到生产α-gg生产应用中,调整催化合成过程的工艺条件以提高产量和转化率,最终筛选出最优菌株。

5.本发明提供了催化活性提高的蔗糖磷酸化酶突变体,具有seq id no.1~3任一所示的氨基酸序列。

6.本发明还提供了编码所述突变体的基因。

7.在一种实施方式中,所述基因的核苷酸序列如seq id no.4~6任一所示。

8.本发明还提供了携带所述基因的重组质粒。

9.在一种实施方式中,所述质粒为pet系列质粒,包括但不限于pet28a。

10.本发明还提供了表达所述突变体的重组微生物。

11.在一种实施方式中,所述重组微生物以大肠杆菌bl21(de3)为宿主,以pet28a为表达载体。

12.本发明还提供了一种提高蔗糖磷酸化酶催化活性的方法,是在seq id no.8所示出发序列的基础上,将第23位缬氨酸突变为亮氨酸,和/或将第424位丝氨酸突变为精氨酸。

13.在一种实施方式中,所述方法是在seq id no.8所示出发序列的基础上,将第23位缬氨酸突变为亮氨酸,获得seq id no.1所示的突变体v23l。

14.在一种实施方式中,所述方法是在seq id no.8所示出发序列的基础上,将第424位丝氨酸突变为精氨酸,获得seq id no.2所示的突变体s424r。

15.在一种实施方式中,所述方法是在seq id no.8所示出发序列的基础上,将第23位缬氨酸突变为亮氨酸,并将第424位丝氨酸突变为精氨酸,获得突变体v23l/s424r。

16.本发明还提供所述突变体在催化生产2-o-α-d-甘油葡萄糖苷中的应用。

17.在一种实施方式中,所述应用是将所述突变体或表达所述突变体的重组微生物加入至含甘油和/或蔗糖的反应体系中,在25~40℃反应至少60h。

18.在一种实施方式中,所述反应体系中的甘油浓度为2~3.5mol/l。

19.在一种实施方式中,所述反应体系中的蔗糖浓度为0.8~1.6mol/l。

20.在一种实施方式中,所述反应体系中酶的浓度≥20u/ml。

21.在一种实施方式中,所述反应体系中酶的浓度为20~60u/ml。

22.在一种实施方式中,反应温度为25~37℃。

23.在一种实施方式中,所述反应体系的ph为5.5~7.5。

24.本发明还要求保护所述蔗糖磷酸化酶在生产含2-o-α-d-甘油葡萄糖苷的产品中的应用。

25.有益效果:

26.本发明对肠膜明串珠菌蔗糖磷酸化酶进行了突变,获得了两个优良突变体v23l、s424r,并将其组合成突变菌株v23l/s424r,以野生型菌株作对照,这三株突变体经过培养测得的酶活有所提高:v23l、s424r和v23l/s424r的初始酶活分别是wt的1.1倍、1.5倍和1.75倍;在50℃培养10min后,v23l、s424r和v23l/s424r的残余酶活分别比wt提高了26%、4%和20%。选取表现更优异的v23l、v23l/s424r,同时优化了反应条件获得更高的αgg产量,底物蔗糖的转化率也有所提高,最后放大了催化体系,αgg浓度达到447.4g/l。具有广泛的工业应用前景,丰富了改造菌株的方法和策略,为相关菌种在其酶工程改造方面提供了理论基础。

附图说明

27.图1为果糖标准曲线;

28.图2为蛋白标准曲线;

29.图3为甘油浓度对催化合成αgg的影响;

30.图4为蔗糖浓度对催化合成αgg的影响;

31.图5为酶浓度对催化合成αgg的影响;

32.图6为温度对催化合成αgg的影响;

33.图7为不同反应ph对合成αgg的影响;

34.图8为wt、v23l和v23l/s424r催化的αgg产量。

具体实施方式

35.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解并予以实施,但所举实施例不作为对本发明的限定。

36.下面示例所用到的培养基配方:

37.(1)lb培养基(g/l):胰蛋白胨10,酵母粉5,氯化钠10。

38.(2)tb培养基(g/l):胰蛋白胨12,酵母粉24,甘油4ml,三水磷酸氢二钾16.43,磷酸

二氢钾2.31。

39.(3)卡那霉素抗性lb培养基:卡那霉素加入至lb培养基中,终浓度为50μg/ml。

40.(4)卡那霉素抗性tb培养基:卡那霉素加入至tb培养基中,终浓度为50μg/ml。

41.下述实施例所用到的试剂:primestar hs dna polymerase、quickcut dpnⅰ酶、dl-10000dna marker购自宝生物工程有限公司(takara),蔗糖、卡那霉素、异丙基-β-d-硫代半乳糖苷(iptg)、2-(n-吗啉)乙磺酸(mes)购自上海麦克林生化科技有限公司,苯酚、果糖、kh2po4、3,5-二硝基水杨酸(dns)、酒石酸钾钠、无水葡萄糖、氢氧化钠、咪唑等常用试剂购自国药集团化学试剂有限公司,180kda蛋白marker购自翌圣生物科技(上海)股份有限公司,胰蛋白胨、酵母膏购自oxioid。

42.2-o-α-d-甘油葡萄糖苷(αgg)的hplc的检测条件如下:氨基色谱柱(4.6mm

×

250mm,5μm),流动相:乙腈:1

‰

氨水的比值为85:15,1ml

·

min-1

的流速,进样量为10ul,柱子温度为30℃,检测方法为示差法。

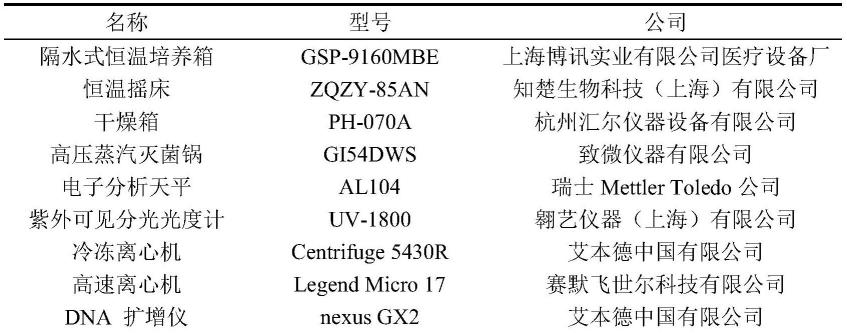

43.表1仪器和设备

[0044][0045][0046]

表2引物序列

[0047][0048]

果糖标准曲线的测定:按照表3将提前配好的果糖标准液(1mg/ml)稀释成不同浓度的果糖溶液,体系为100μl,在溶液中添加150μl的dns,将混合溶液摇匀后在100℃金属浴中保温10min,冷却后测定od

540

的吸光值,以果糖浓度和od

540

值分别为横、纵坐标,获得了果糖的标准曲线,如图1。

[0049]

表3果糖标准曲线的配制

[0050][0051]

酶活测定:反应体系为:50μl的5%(w/v)蔗糖,45μl的pbs缓冲液(50mmol

·

l-1

,ph 6.5),5μl稀释后的粗酶液,在30℃金属浴中反应10min后,在体系中及时添加150μldns煮沸10min,冷却后测定od

540

的值,利用吸光值计算果糖的量。spase的一个酶活力单位(u)定义为每分钟水解蔗糖生成1mmol的果糖所需酶量。

[0052][0053]

p:果糖摩尔浓度(单位mmol

·

l-1

)

[0054]

n:稀释倍数

[0055]

t:反应时间(单位:min)

[0056]

1、蛋白浓度测定:将提前配好的bsa标准液(0.5mg

·

ml-1

)按照表4稀释成不同浓度的溶液,取其中20μl,加入180μl bradford染液,用酶标仪快速检测595nm下不同bsa浓度对应的吸光值,以蛋白浓度和od

595

值分别为横、纵坐标,得到蛋白的标准曲线,如图2。

[0057]

表4蛋白标准曲线的绘制

[0058][0059]

2、比酶活测定:比酶活为每毫克蛋白所具有的酶活力。

[0060][0061]

c:蛋白浓度(单位mg

·

ml-1

)。

[0062]

实施例1:热稳定性突变体的设计和构建

[0063]

1、通过i-tasser网站模拟出蔗糖磷酸化酶晶体结构与其同源序列,用pross网站算出突变位点,分析出适宜的位点进行构建。

[0064]

2、基于本实验室已构建的野生型菌株bl21(de3)/pet-28a-spase(携带seq id no.7所示的蔗糖磷酸化酶基因,该菌株公开于论文《肠膜明串珠菌蔗糖磷酸化酶的酶学表征及在催化合成α-熊果苷中的应用》中),使用表2中的引物,利用pcr程序定点突变。pcr条件为:98℃(2min);98℃(10s)、55℃(15s)、72℃(6min)30次循环;72℃(10min)。反应体系

为:1μl质粒dna、1μl primestar dna聚合酶、20μl 5

×

ps缓冲液、10μl dntp mix、上下游突变引物各1μl、66μl ddh2o,总体积为100μl。反应结束后,用dpnⅰ酶在37℃下消化模板dna两小时。消化后的pcr产物转入e.coli bl21(de3)感受态细胞中,并将转化混合物涂布在lb平板(卡那霉素为100μg

·

ml-1

)上,37℃下培养12h。挑取转化子在lb中培养后,提质粒送至测序验证是否正确突变。

[0065]

实施例2:野生酶和突变体的表达

[0066]

1、将野生型及突变体菌株在卡那霉素(kanamycin,kana)浓度为100μg

·

ml-1

的lb平板上划线,培养10~12h。

[0067]

2、在20ml lb液体培养基(kana浓度为50μg

·

ml-1

)中接种单菌落,于37℃、200r

·

min-1

下培养10h左右后,在50ml tb发酵培养基(kana浓度为50μg

·

ml-1

)中按1%的接种量添加种子液。于37℃、200r

·

min-1

下培养2h左右(od

600

为0.6),培养基中添加终浓度为0.5mmol

·

l-1

的iptg诱导,转至25℃、200r

·

min-1

下培养24h。

[0068]

3、培养结束后,7000rpm,4℃离心5min,收集菌体,再用mes缓冲液(50mmol

·

l-1

,ph 6.5)悬浮后破碎细胞,细胞碎片经再次于7000rpm、4℃离心5min除去。spase的粗酶液即为离心后的上清液。

[0069]

实施例3野生型和突变体纯化

[0070]

利用重力柱(his gravitrap)及镍填料进行spase的纯化,步骤如下:

[0071]

(1)将按照实施例2的方法制备粗酶液,将制备好的粗酶液用0.22μm滤膜过滤,放置在冰上;

[0072]

(2)将重力柱(含过滤膜)放置在柱架上,加15ml超纯水清洗重力柱两次,待水滤完后,在空柱中加1-2ml与20%乙醇混合的镍填料,待乙醇全部流出后,加15ml超纯水除去乙醇,再用15ml超纯水清洗,最后用5ml结合缓冲液平衡柱子;

[0073]

(3)待缓冲液滤完后,加入10ml粗酶液样品,将样品与填料混合摇匀30min,静置除去没有与填料结合的蛋白;

[0074]

(4)沿管壁缓慢添加15ml的结合缓冲液至重力柱中,除去未结合的蛋白;

[0075]

(5)待结合缓冲液流至填料上层时,加入5ml洗脱缓冲液,并用离心管接流出的液体,即得到纯化的蛋白。

[0076]

(6)此时纯化的蛋白中还含有高浓度的咪唑,利用30kda大小的超滤管置换缓冲液,除去蛋白中的咪唑。

[0077]

实施例4:野生型及突变体酶学性质测定

[0078]

酶动力学参数的测定:在以下条件下进行动力学参数的测定:pbs缓冲液(50mmol

·

l-1

,ph 6.5)的浓度固定不变,蔗糖浓度在0~1280mmol

·

l-1

之间变化,将纯酶浓度调整为0.02mg

·

ml-1

,45℃下精确反应5min,最后在体系中添加150μl dns并在沸水浴中煮10min。通过检测果糖的生成量确定参数值。根据graphpad prism 5软件作图,计算酶动力学参数。如表5,突变体v23l、s424r、v23l/s424r的比酶活相比野生酶分别提高了7.2%、52.0%、74.0%。

[0079]

表5半理性设计的突变体的酶活

[0080][0081]

实施例5:蔗糖磷酸化酶催化制备α-gg

[0082]

反应体系包括(按终浓度计):甘油(2.0、2.4、2.8、3.2、3.6mol/l)和1.2mol/l蔗糖的mes缓冲液(50mmol/l,ph 6.5)中,添加30u/ml的spase,体系总体积为20ml。

[0083]

分别控制甘油终浓度为2.0、2.4、2.8、3.2、3.6mol/l,在37℃下反应60h,检测α-gg产量,结果如图3所示,当甘油浓度为3.2mol/l时,α-gg产量达161.93g/l。

[0084]

实施例6:蔗糖磷酸化酶催化制备α-gg

[0085]

反应体系包括:不同浓度蔗糖(0.8、1.0、1.2、1.4、1.6mol/l)和3.2mol/l甘油的mes缓冲液(50mmol/l,ph 6.5)中,添加30u/ml的spase,体系总体积为20ml。

[0086]

分别控制蔗糖终浓度为0.4、0.8、1.2、1.6mol/l,在37℃下反应60h,检测αgg产量,结果如图4所示,当蔗糖浓度为1.2mol/l时,αgg产量达197.21g/l。

[0087]

实施例7:蔗糖磷酸化酶催化制备α-gg

[0088]

反应体系包括(按终浓度计):1.2mol/l蔗糖和3.2mol/l甘油的mes缓冲液(50mmol/l,ph 6.5)中,添加不同浓度spase(10、20、30、40、50u/ml),体系总体积为20ml。

[0089]

分别控制酶的终浓度为10、20、30、40、50、60、70u/ml,在37℃下反应60h,检测αgg产量,结果如图5所示,当酶浓度为40u/ml时,αgg产量为215.42g/l。

[0090]

实施例8:蔗糖磷酸化酶催化制备α-gg

[0091]

反应体系包括(按终浓度计):1.2mol/l蔗糖和3.2mol/l甘油的mes缓冲液(50mmol/l,ph 6.5)中,添加40u/ml的spase,体系总体积为20ml。

[0092]

分别控制反应温度为25、30、37、40、45℃,反应60h后检测αgg产量,结果如图6所示,当反应温度为37℃时,αgg产量为213.33g/l。

[0093]

实施例9:蔗糖磷酸化酶催化制备α-gg

[0094]

反应体系包括(按终浓度计):1.2mol/l蔗糖和3.2mol/l甘油的mes缓冲液(50mmol/l)中,添加40u/ml的spase,体系总体积为20ml。

[0095]

分别控制反应体系的ph为5.5、6.0、6.5、7.0、7.5,在37℃下反应60h,如图7所示,在ph6.5时产量为212.98g/l。

[0096]

实施例10:甘油葡萄糖苷的放大生产

[0097]

在mes缓冲液(50mmol

·

l-1

,ph 6.5)中添加一定量的spase粗酶液,体系总体积为2.5l。基于上述优化后的条件进行反应,反应体系包括:1.2mol/l蔗糖和3.2mol/l甘油的mes缓冲液(50mmol/l,ph 6.5)中,添加40u/ml的spase或spase突变体,将混合液在37℃振荡反应60h。反应结束后,100℃金属浴放置10min结束反应,将样品稀释一定倍数后液相检测产量,如图8,突变体v23l的产量为434.0g/l,突变体v23l/s424r的α-gg产量可达447.4g/l,分别比wt提高了23.3%和27.1%。

[0098]

对比例

[0099]

具体实施方式同实施例1~4,区别在于突变位点不同,将突变位点替换为v93p,

d139p,i216p,q317f,结果显示,突变体的比酶活除v93p为160.6

±

8.7u/mg以外,其他比酶活较低,可忽略不计。

[0100]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1