一种增韧性生物基聚呋喃二甲酸乙二醇酯的合成方法与流程

1.本发明涉及化合物合成技术领域,特别涉及一种增韧性生物基聚呋喃二甲酸乙二醇酯的合成方法。

背景技术:

2.本发明为增韧性聚呋喃二甲酸乙二醇酯。化学结构所示:生物基增韧性聚呋喃二甲酸乙二醇酯,由生物基2,5-呋喃二甲酸,乙二醇酯化后,多烷二元醇与2,5-呋喃二甲酸乙二醇酯发生酯交换反应,再缩聚得到增韧性聚呋喃二甲酸乙二醇酯,该产品不但保留pef原本良好的气体阻隔性,多烷二元醇的加入使得产品的韧性得到了加强。

3.目前合成聚呋喃二甲酸乙二醇酯(pef)的方法有五种:熔融缩聚、溶液缩聚、固相缩聚、以及开环聚合。

4.1. 熔融缩聚:熔融缩聚法包括两种技术路线—酯化-熔融 缩聚和酯交换-熔融缩聚,即二元羧酸或其二酯与二元醇在常压或加压下经酯化或酯交换反应生成相应的预聚物,然后在高温、高真空下经熔融缩聚合 成聚酯。其中,酯化-熔融缩聚是聚酯工业生产的主流路线。

5.2. 溶液缩聚:是在惰性溶剂中进行缩聚的方法。gandini等在2009年以 1,1,2,2-四氯乙烷为溶剂、吡啶为催化剂,采用2,5-呋喃二甲酰氯与乙二醇在室温条件下制备出聚合度为70的pef,分子量偏低。由于2,5-呋喃二甲酰氯单体合成和溶剂使用与回收带来的技术、环保和能耗方面的巨大挑战,该法难以用于pef工业化生产。

6.3. 固相缩聚:固相缩聚是指熔融缩聚产物经结晶处理后在低于熔点(tm)、高于玻璃化温度(tg)的固态条件下进一步缩聚以提高特性黏度的过程,因此也称为固相增黏,是提高聚酯分子量的一种后缩聚手段,也是工业上制备瓶级和工业丝级pet聚酯的重要方法。一方面,由于结晶导致链端、小分子以及催化剂富集于非晶区,其有效浓度增大,在较低的固相缩聚温度下仍保持一定的聚合速率,从而达到“增黏”的目的;另一方面,由于反应温度相对较低,固相缩聚有利于抑制变色等副反应。因此,pef的固相缩聚也引起了研究人员的关注。

7.4. 开环聚合:开环聚合法是指以环状单体为原料经开环聚合制得相应聚合物的方法,已成功用于聚乳酸的生产。morales-huerta 等将fdca与二氯亚砜在 n,n-二甲基甲酰胺中反应得到 2,5-呋喃二甲酰氯,然后将其在三乙烯二胺的催化作用下与乙二醇反应得到环状单体,最终在草酸亚锡的催化下进行开环聚合,得到较高分子量的pef。rosenboom等首先在二丁基氧化锡的作用下,通过呋喃二甲酸二甲酯与乙二醇的酯交换反应得到 pef 的预聚物,然后在高沸点溶剂中将其解聚,最终将解聚产物在塑化剂以及锡催化剂作用下

进行开环聚合,得到高分子量的无色pef聚酯。开环聚合有利于调控分子量并抑制变色,可制备高分子量pef,但反应条件较为苛刻,单体制备工艺复杂、成本高且不环保,不适用于工业化生产。

8.为此,本技术针对现有pef存在的问题,采用熔融缩聚的方法,合成增韧性的聚呋喃二甲酸乙二醇酯。

技术实现要素:

9.针对现有pef存在性质缺陷,本发明提供一种增韧性生物基聚呋喃二甲酸乙二醇酯的合成方法,通过在分子链中引入长的直链二元醇,使pef的长分子链韧性得到增加,气密性并没降低。

10.其化学反应方程式如下:酯化反应:酯交换反应:缩聚反应:(1)酯化反应:按比例在反应釜中加入单体2,5-呋喃二甲酸,乙二醇,催化剂,用氮气置换反应系统中的空气,密闭反应釜,升温至140~260℃,反应2~6小时;(2)酯交换反应:降温后,打开反应釜加入饱和烷烃二元醇,用氮气置换反应系统中的空气,密闭反应釜,升温至120~180℃,绝对压力维持在30~80kpa,反应2~6小时;(3)缩聚反应:温度升至180~260℃,绝对压力降低至10 pa ~300pa,反应4~8小时,反应结束。

11.本发明提供了一种增韧性聚呋喃二甲酸乙二醇酯方法包括:

步骤(1)中,生物基单体2,5-呋喃二甲酸与乙二醇的摩尔比为1:1.1~1.7,优选为1:1.2到1:1.6,最优选为1:1.3到1:1.5;步骤(1)中的催化剂为锡类或锑类催化剂,所述催化剂的用量为单体2,5-呋喃二甲酸质量的0.5~2%。

12.步骤(1)中,用氮气对反应釜内空气置换三次,确保90%的氧气被置换,密闭反应釜。

13.进一步的,步骤(1)中,反应温度优选为175~240℃,最优选为190~230℃。反应时间优选为2~5h,最优选为3~4h。

14.进一步的,步骤(2)中,反应温度优选为130~170℃,最优为150~170℃,反应时间优选为3~6h,最优为5~6h。

15.进一步的,步骤(2)中,绝对压力维持在30~80kpa,优选为30~60kpa,最优为30~50kpa;进一步的,步骤(2)中,2,5-呋喃二甲酸乙二醇酯与饱和烷烃二元醇摩尔比为10~20:1,优选为12~20:1,最优为15~18:1。

16.进一步的,步骤(3)中,反应温度优选为200~250℃,最优为210~230℃;进一步的,步骤(3)中,反应绝对压力优选为10~150pa,最优为20~100pa;进一步的,步骤(3)中,反应时间优选为5~8h,最优为6~8h。

17.与现有技术相比,本发明在分子链上引入多烷二元醇,使得增韧性聚呋喃二甲酸乙二醇酯具有以下特点:(1)工艺流程简单,副产物少;(2)产品韧性增加,后续加工时无需再加增韧调节剂。

附图说明

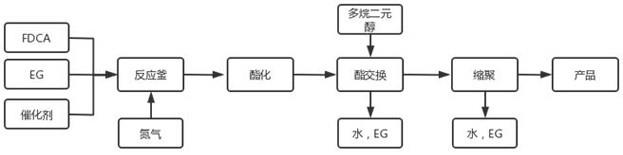

18.图1是本发明的工艺流程图。

具体实施方式

19.以下结合实施例对本发明进行详细描述。

20.实施例1一种增韧性聚呋喃二甲酸乙二醇酯的合成方法,如图1所示,过程如下:(1)酯化反应:按摩尔比例1:1.4在反应釜中加入生物基单体2,5-呋喃二甲酸(fdca),乙二醇(eg)和催化剂,物料的总体积为容器体积的1/3~1/2,催化剂为三氧化二锑,用量为单体质量的1%,用氮气置换反应系统中的空气,密闭反应釜,升温至200℃,反应4小时。

21.(2)酯交换反应:降至室温后,打开反应釜,加入2,5-呋喃二甲酸摩尔量的1/15的1,4-丁二醇,用氮气置换反应系统中的空气三次,密闭反应釜,升温至160℃,绝对压力维持在50kpa,反应6小时。

22.(3)缩聚反应:温度升至230℃,绝对压力降低至50pa,反应6小时,降温,蒸馏出水和多余乙二醇,得pef产品,测试。

23.实施例2过程与实施例1条件一致,去掉步骤(2)的酯交换过程,酯化后直接进行缩聚反应。

24.实施例3过程与实施例1条件一致,步骤(2)的酯交换使用1,4-环己烷二甲醇。

25.实施例4过程与实施例1条件一致,步骤(2)的酯交换使用1,6-己二醇。

26.表1 实施例1~4所得产品指标如下: 结论:从实施例1~4的产品结果对比可知,加入酯交换剂可明显提高产品的各项指标,三种酯交换剂效果相差不大,本技术选择1,4-丁二醇作为后续反应的酯交换剂。

27.实施例5过程与实施例1条件一致,仅改变步骤(1)生物基单体2,5-呋喃二甲酸和乙二醇摩尔比为1:1.5。

28.实施例6过程与实施例1条件一致,仅改变步骤(1)生物基单体2,5-呋喃二甲酸和乙二醇摩尔比为1:1.3。

29.实施例7过程与实施例1条件一致,仅改变步骤(1)生物基单体2,5-呋喃二甲酸和乙二醇摩尔比为1:1.6。

30.表2实施例1、5~7产品指标如下:结论:从实施例1、5~7的结果对比可知,增大生物基单体2,5-呋喃二甲酸与乙二醇比例,可提升产品的质量水平,比例超过1:1.5后质量提升不明显,本技术选择实施例5的工艺条件。

31.实施例8过程与实施例5条件一致,仅改变步骤(1)的反应温度为210℃。

32.实施例9过程与实施例5条件一致,仅改变步骤(1)的反应温度为220℃。

33.实施例10

过程与实施例5条件一致,仅改变步骤(1)的反应温度为190℃。

34.表3实施例5、8~10产品指标如下:结论:升高反应温度反而造成产品的断裂伸长率变低,本技术优选实施例5的工艺条件。

35.实施例11过程与实施例5条件一致,仅改变步骤(2)的反应温度为170℃。

36.实施例12过程与实施例5条件一致,仅改变步骤(2)的反应温度为150℃。

37.表4 实施例5、11、12产品指标如下:结论:改变步骤(2)的反应温度,对产品的检测指标影响不大,本技术优选实施例5的工艺条件。

38.实施例13过程与实施例5条件一致,仅改变步骤(3)的反应绝对压力为20pa。

39.实施例14过程与实施例5条件一致,仅改变步骤(3)的反应绝对压力为70pa。

40.实施例15过程与实施例5条件一致,仅改变步骤(3)的反应绝对压力为100pa。

41.表5 实施例5、13~15产品指标如下:结论:从实施例5和13~15的产品检测结果对比可知,绝对真空越低产品质量约

好,但是实际生产过程中超低的真空很难达到,本技术优选实施例5的工艺条件。

42.应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1