缺气保用轮胎专用内支撑橡胶组合物及其制备方法与流程

1.本发明属于轮胎橡胶组合物领域,尤其涉及一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法。

背景技术:

2.缺气保用轮胎,是指在轮胎失去部分甚至所有气压后仍具有一定继续行驶能力的轮胎,主要通过在胎侧内侧加入高硬度的支撑橡胶来维持轮胎失压后的支撑性。缺气保用轮胎失压后,车辆载荷大部分被内支撑橡胶承担,这就要求支撑橡胶具有较高的硬度和模量,此外,为应对轮胎缺气行驶时高负载导致的胎侧部位形变增大和热量的快速积累,还要求支撑胶具有较低的滞后损失和优异的耐屈挠疲劳等力学性能,从而降低在高负载下的动态温升,提高轮胎缺气状态下的行驶里程。

3.为维持轮胎在缺气状态下具备一定的稳定行驶能力,缺气保用轮胎的胎侧整体刚性较高,变形较小,这虽然保证了轮胎在意外爆胎或零气压情况下的行车安全,但也导致缺气保用轮胎在日常充气状态行驶时,出现跳动感强、平顺性差、体验感不佳的问题,其乘坐舒适性远低于常规充气轮胎。

4.由此可见,如何在确保轮胎具备零气压行驶安全性的同时,显著改善其充气状态下的舒适性,成为目前缺气保用轮胎产品亟待解决的问题。

技术实现要素:

5.本发明针对现有缺气保用轮胎在缺气状态下支撑性与充气状态下舒适性无法兼顾的技术问题,提出一种具有优异的耐屈挠疲劳性,同时兼顾一定支撑性和较低滞后性的缺气保用轮胎专用内支撑橡胶组合物,利用该橡胶组合物制备的轮胎零气压可行驶80km以上,充气状态行驶时舒适性达到7.0级且行驶6万公里以上支撑胶不损坏,能够为用户提供更为安全、舒适的驾乘体验。

6.为了达到上述目的,本发明采用的技术方案为:

7.缺气保用轮胎专用内支撑橡胶组合物,所述内支撑橡胶组合物硫化胶的屈挠疲劳寿命不低于30万次,在23℃条件下的邵氏a硬度为65-69,在23℃条件下100%应变模量为4.0-5.5mpa;

8.在2mpa静态加载压力、6.35mm冲程、30hz压缩频率及100℃测试温度下,所述内支撑橡胶组合物硫化胶的终动压缩率不高于22%,温度升高幅度不高于28℃。

9.在一实施方式中,以重量份数计,缺气保用轮胎专用内支撑橡胶组合物至少包含以下组分:

10.天然橡胶30-60份、稀土顺丁橡胶40-70份、液体聚丁二烯橡胶3-15份。

11.在一实施方式中,所述液体聚丁二烯橡胶的数均分子量为3000-8000,其中,1,2-丁二烯结构单元占聚丁二烯橡胶链段质量的20%-40%,1,4-丁二烯结构单元占聚丁二烯橡胶链段质量的60%-80%,分子链末端改性率为50%-80%。

12.在一实施方式中,所述稀土顺丁橡胶为钕系高顺式顺丁橡胶,重均分子量为60-90万,分子量分布宽度为2.5-3.5,1,4-丁二烯顺式结构质量分数不低于97.5%。

13.在一实施方式中,以重量份数计,缺气保用轮胎专用内支撑橡胶组合物还包含以下组分:

14.炭黑25-45份、高分散白炭黑10-30份、硅烷偶联剂1-3.5份、防老剂3-5份、活化剂3-6份、不溶性硫黄1-3份、促进剂1-2份、抗硫化返原剂1-3份。

15.在一实施方式中,设定所述抗硫化返原剂份数m1、纯硫黄份数m2、促进剂份数m3,所述m1、m2、m3满足以下公式:

16.0.30≤m1/(m1+m2+m3)≤0.50,且所述内支撑橡胶组合物硫化胶交联密度满足22≤mh-ml≤26。

17.在一实施方式中,所述炭黑吸碘值为(30-60)g/kg,dbp吸收值为(120-150)

×

10-5

m3/kg;所述高分散白炭黑氮吸附比表面积为(85-115)m2/g。

18.在一实施方式中,所述硅烷偶联剂选自双-(γ-三乙氧基硅基丙基)四硫化物、双-[γ-(三乙氧基硅)丙基]-二硫化物中的至少一种;所述抗返原剂选自二硫化四苄基秋兰姆、二硫化二异丁基秋兰姆、1,6-双(n,n

′‑

二苄基硫代氨基甲酰二硫)己烷、1,1

’‑

二硫代双己内酰胺中的至少一种。

[0019]

本发明还提供了一种上述任一实施方式所述的缺气保用轮胎专用内支撑橡胶组合物的制备方法,包括以下步骤:

[0020]

一段混炼:按照重量份数配比,将所述天然橡胶、稀土顺丁橡胶、液体聚丁二烯橡胶、炭黑、高分散白炭黑、硅烷偶联剂、防老剂以及活化剂添加至密闭炼胶机中,混炼均匀后排胶,得到一段母胶;

[0021]

二段混炼:将所述一段母胶、不溶性硫黄、促进剂和抗硫化返原剂添加至密闭炼胶机中,混炼均匀后排胶,得到终炼胶。

[0022]

本发明又提供了一种缺气保用轮胎专用内支撑胶,利用上述任一实施方式所述的缺气保用轮胎专用内支撑橡胶组合物制备得到。

[0023]

与现有技术相比,本发明的优点和积极效果在于:

[0024]

1、本发明提出缺气保用轮胎专用内支撑橡胶组合物,该橡胶组合物将液体聚丁二烯橡胶引入组合物配方中,进一步优化其他组分(例如,抗硫化返原剂、纯硫黄、促进剂)的配比关系,利用该橡胶组合物制备的支撑胶具有优异的耐屈挠疲劳性,屈挠疲劳寿命不低于30万次,同时兼顾一定支撑性和较低滞后性,硫化胶的终动压缩率不高于22%,温度升高幅度不高于28℃;

[0025]

2、本发明提出缺气保用轮胎专用内支撑橡胶组合物及其制备方法,由该缺气保用轮胎内支撑制备的缺气保用轮胎零气压可行驶80km以上,充气状态行驶时舒适性达到7.0级且行驶6万公里以上支撑胶不损坏,能够在确保轮胎具备零气压续行能力的同时,显著提升其行驶舒适性;

[0026]

3、本发明提出橡胶组合物是一款刚性较低,具备优异耐屈挠疲劳性能,同时兼顾一定支撑性和较低生热的缺气保用轮胎专用内支撑橡胶组合物,以实现缺气保用轮胎缺气状态下支撑性与充气状态下舒适性的兼顾,能够为用户提供更为安全、舒适的驾乘体验。

具体实施方式

[0027]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

本发明实施例提供了一种缺气保用轮胎专用内支撑橡胶组合物,内支撑橡胶组合物硫化胶的屈挠疲劳寿命不低于30万次,在23℃条件下的邵氏a硬度为65-69,在23℃条件下100%应变模量为4.0-5.5mpa;

[0029]

在2mpa静态加载压力、6.35mm冲程、30hz压缩频率及100℃测试温度下,所述内支撑橡胶组合物硫化胶的终动压缩率不高于22%,温度升高幅度不高于28℃。

[0030]

在上述实施例中提出的组合物是一款刚性较低,具备优异耐屈挠疲劳性能,同时兼顾一定支撑性和较低生热的缺气保用轮胎专用内支撑橡胶组合物,以实现缺气保用轮胎缺气状态下支撑性与充气状态下舒适性的兼顾,为用户提供更为安全、舒适的驾乘体验。

[0031]

进一步地,由上述实施方式所述的内容可知,本案限定了该款橡胶组合物的两个核心性能,即舒适性和支撑性。其中,

①

内支撑橡胶组合物硫化胶的屈挠疲劳寿命不低于30万次,在23℃条件下的邵氏a硬度为65-69,在23℃条件下100%应变模量为4.0-5.5mpa限定的是舒适性,较高的屈挠次数可保障支撑胶在充气状态行驶时不损坏,适中的硬度和模量则有利于提升轮胎的舒适性,同时兼顾一定的支撑性;

②

在2mpa静态加载压力、6.35mm冲程、30hz压缩频率及100℃测试温度下,所述内支撑橡胶组合物硫化胶的终动压缩率不高于22%,温度升高幅度不高于28℃限定的是支撑性,通过特定测试条件下的压缩疲劳测试,模拟轮胎缺气状态下支撑胶的受力情况,较低的终动压缩率和温升可确保支撑胶具备一定的支撑性和较低的生热,避免缺气状态下支撑胶力学性能下降甚至破坏。

[0032]

在一具体实施方式中,重量份数计,缺气保用轮胎专用内支撑橡胶组合物至少包含以下组分:

[0033]

天然橡胶30-60份、稀土顺丁橡胶40-70份、液体聚丁二烯橡胶3-15份。

[0034]

在上述实施方式中,液体聚丁二烯橡胶及其改性产物原是专为轮胎胎面胶开发的橡胶,作为一种反应型增塑剂,在轮胎使用过程中不易迁移和挥发,可减少增塑剂小分子的析出,延长轮胎使用周期。本发明在支撑胶配方中使用了液体聚丁二烯橡胶,同时进一步限定了液体聚丁二烯橡胶的分子结构,有利于大幅提高胶料的耐屈挠疲劳性能,同时保持较低的滞后性。此外,本发明案还限定了液体聚丁二烯橡胶的使用量为3-15份,可以理解的是,液体聚丁二烯橡胶的使用量还可以是5份、10份及其限定范围内的任意点值均落在本发明的保护范围之内。该原料配合使用其他针对性优选的配合剂后,最终得到抗屈挠疲劳性能大幅提高的缺气保用轮胎专用内支撑橡胶组合物。采用该内支撑橡胶组合物制成的缺气保用轮胎,充气状态行驶时舒适性达到7.0级且行驶6万公里以上支撑胶不损坏,轮胎零气压可行驶80km以上,表明该方案具备优异的行驶舒适性能,并兼顾一定的缺气续行能力。

[0035]

在一具体实施方式中,所述液体聚丁二烯橡胶的数均分子量为3000-8000,其中,1,2-丁二烯结构单元占聚丁二烯橡胶链段质量的20%-40%,1,4-丁二烯结构单元占聚丁二烯橡胶链段质量的60%-80%,分子链末端改性率为50%-80%。

[0036]

在上述实施方式中,本发明进一步限定了液体聚丁二烯橡胶的数均分子量以及1,

2-丁二烯结构单元和1,4-丁二烯结构单元的占比,原因在于:适中的分子量可兼顾改善胶料的抗屈挠疲劳性能和滞后损失;较低的1,2-丁二烯结构单元含量可减少乙烯基侧基的数量,降低内旋转的空间位阻,但同时一定的1,2-丁二烯结构有利于橡胶基体保持较高的交联密度,对硫化胶硬度和滞后损失具有积极作用;较高的分子链末端改性率能够提供更低的滞后损失,同时不失其优异的加工性及储存性。

[0037]

在一具体实施方式中,所述稀土顺丁橡胶为钕系高顺式顺丁橡胶,重均分子量为60-90万,分子量分布宽度为2.5-3.5,1,4-丁二烯顺式结构质量分数不低于97.5%。

[0038]

在上述实施方式中,本发明限定了稀土顺丁橡胶的重均分子量、分子量分布宽度等关键参数,原因在于:较高的分子量和较低的分子量分布宽度,有利于提高胶料的机械强度、降低胶料的滞后损失,同时较高的1,4-丁二烯顺式结构含量能够改善胶料抗裂纹萌生特性。

[0039]

在一具体实施方式中,以重量份数计,缺气保用轮胎专用内支撑橡胶组合物还包含以下组分:

[0040]

炭黑25-45份、高分散白炭黑10-30份、硅烷偶联剂1-3.5份、防老剂3-5份、活化剂3-6份、不溶性硫黄1-3份、促进剂1-2份、抗硫化返原剂1-3份。

[0041]

在一具体实施方式中,设定所述抗硫化返原剂份数m1、纯硫黄份数m2、促进剂份数m3,所述m1、m2、m3满足以下公式:

[0042]

0.30≤m1/(m1+m2+m3)≤0.50,且所述内支撑橡胶组合物硫化胶交联密度满足22≤mh-ml≤26。

[0043]

在上述实施方式中,本发明进一步限定了抗硫化返原剂、纯硫黄以及促进剂三者间的重量份数关系,当三者的重量份数满足上述计算公式时,才能够制备得到理想的橡胶组合物。其中,当抗返原交联剂用量比例低于0.3时,内支撑胶组合物中多硫键占主导,耐热性差,当轮胎缺气行驶时,支撑胶易因交联键热降解而发生早期损坏,当抗返原交联剂用量比例高于0.5时,内支撑胶组合物中单双硫键含量过高,支撑胶模量高,刚性强,屈挠差,同样不利于支撑性和舒适性改善,因此特定含量的抗返原交联剂可确保胶料中单双硫键含量达到最佳比例,既可改善交联键热稳定性,又可平衡组合物屈挠性。其中,mh-ml可用来表征胶料的交联密度,数值越高表示交联密度越大,当mh-ml<22时,支撑胶组合物的交联密度低,硫化交联网络相邻交联点间橡胶连段的平均分子量大,分子链运动能力强,生热高,易发生早期损坏,当mh-ml>26时,支撑胶刚性过强,屈挠变差,轮胎缺气行驶时,内支撑胶易发生断裂破坏,因此适当的交联密度更有利于内支撑胶组合物支撑性的提升。

[0044]

在一具体实施方式中,所述炭黑吸碘值为(30-60)g/kg,dbp吸收值为(120-150)

×

10-5

m3/kg;所述高分散白炭黑氮吸附比表面积为(85-115)m2/g。

[0045]

在上述实施方式中,本发明选用的炭黑和高分散白炭黑分别是大粒径高结构炭黑和低比表面积高分散白炭黑,其中,大粒径高结构炭黑能够降低胶料滞后损失并改善胶料抗裂纹扩展特性;低比表面积高分散白炭黑能够进一步降低胶料滞后损失。

[0046]

在一具体实施方式中,所述硅烷偶联剂选自双-(γ-三乙氧基硅基丙基)四硫化物、双-[γ-(三乙氧基硅)丙基]-二硫化物中的至少一种;所述抗返原剂选自二硫化四苄基秋兰姆、二硫化二异丁基秋兰姆、1,6-双(n,n

′‑

二苄基硫代氨基甲酰二硫)己烷、1,1

’‑

二硫代双己内酰胺中的至少一种。

[0047]

在一具体实施方式中,本发明选用的是偶联剂为硅烷偶联剂,此种偶联剂的使用可进一步降低胶料滞后损失,改善硫化返原现象;抗返原交联剂能够改善交联键热稳定性,进一步改善胶料耐热性。

[0048]

本发明还提供了一种缺气保用轮胎专用内支撑橡胶组合物的制备方法,包括以下步骤:

[0049]

s1、一段混炼:按照重量份数配比,将所述天然橡胶、稀土顺丁橡胶、液体聚丁二烯橡胶、炭黑、高分散白炭黑、硅烷偶联剂、防老剂以及活化剂添加至密闭炼胶机中,混炼均匀后排胶,得到一段母胶;

[0050]

s2、二段混炼:将所述一段母胶、不溶性硫黄、促进剂和抗硫化返原剂添加至密闭炼胶机中,混炼均匀后排胶,得到终炼胶。

[0051]

本发明又提供了一种缺气保用轮胎专用内支撑胶,利用上述任一实施方式所述的缺气保用轮胎专用内支撑橡胶组合物制备得到,由缺气保用轮胎内支撑得到的缺气保用轮胎零气压可行驶80km以上,充气状态行驶时舒适性达到7.0级且行驶6万公里以上支撑胶不损坏,表明该方案兼顾一定的缺气续行和优异舒适性能。

[0052]

为了更清楚详细地介绍本发明实施例所提供的缺气保用轮胎专用内支撑橡胶组合物及其制备方法,下面将结合具体实施例进行描述。

[0053]

实施例1

[0054]

本实施例提供一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法,具体为:

[0055]

以重量份数计,缺气保用轮胎专用内支撑橡胶组合物,包括如下组分:

[0056]

天然橡胶50份、钕系顺丁橡胶50份、液体聚丁二烯橡胶5份、n550炭黑30份、1115mp白炭黑25份、tespt硅烷偶联剂3.0份、防老剂3.5份、活化剂4.0份、hd ot20不溶性硫黄1.25份、ns促进剂1.3份、tbztd抗返原剂1.2份。

[0057]

其中,液体聚丁二烯橡胶的数均分子量为3000,1,2-丁二烯结构单元占顺丁橡胶链段质量的20%,1,4-丁二烯结构单元占顺丁橡胶链段质量的80%,分子链末端改性率为50%。钕系顺丁橡胶重均分子量为70万,分子量分布宽度为2.8,1,4-丁二烯顺式结构质量分数为97.5%。

[0058]

制备方法:

[0059]

(1)一段混炼:按照上述重量份数配比,将所述天然橡胶、稀土顺丁橡胶、液体聚丁二烯橡胶、炭黑、高分散白炭黑、硅烷偶联剂、防老剂以及活化剂添加至密闭炼胶机中,混炼均匀后排胶,得到一段母胶;

[0060]

(2)二段混炼:将步骤(1)所得一段母胶、不溶性硫黄、促进剂和抗硫化返原剂添加至密闭炼胶机中,混炼均匀后排胶,得到终炼胶。

[0061]

实施例2

[0062]

本实施例提供一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法,具体为:

[0063]

以重量份数计,缺气保用轮胎专用内支撑橡胶组合物,包括如下组分:

[0064]

天然橡胶50份、钕系顺丁橡胶50份、液体聚丁二烯橡胶10份、n550炭黑25份、1115mp白炭黑30份、tespt硅烷偶联剂3.5份、防老剂3.0份、活化剂5.0份、hd ot20不溶性硫黄1.25份、ns促进剂1.1份、tibtd抗返原剂1.4份。

[0065]

其中,液体聚丁二烯橡胶的数均分子量为5000,1,2-丁二烯结构单元占顺丁橡胶

链段质量的40%,1,4-丁二烯结构单元占顺丁橡胶链段质量的60%,分子链末端改性率为60%。钕系顺丁橡胶重均分子量为90万,分子量分布宽度为3.0,1,4-丁二烯顺式结构质量分数为98.0%。

[0066]

制备方法同实施例1,不同之处仅在于按照本实施例所限定的橡胶组合物配方进行。

[0067]

实施例3

[0068]

本实施例提供一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法,具体为:

[0069]

以重量份数计,缺气保用轮胎专用内支撑橡胶组合物,包括如下组分:

[0070]

天然橡胶60份、钕系顺丁橡胶40份、液体聚丁二烯橡胶10份、bc2123炭黑40份、1115mp白炭黑15份、tespt硅烷偶联剂1.8份、防老剂4.0份、活化剂3.0份、hd ot20不溶性硫黄1.0份、ns促进剂1.3份、ka9188抗返原剂1.6份。

[0071]

其中,液体聚丁二烯橡胶的数均分子量为6000,1,2-丁二烯结构单元占顺丁橡胶链段质量的30%,1,4-丁二烯结构单元占顺丁橡胶链段质量的70%,分子链末端改性率为70%。钕系顺丁橡胶重均分子量为80万,分子量分布宽度为3.5,1,4-丁二烯顺式结构质量分数为98.0%。

[0072]

制备方法同实施例1,不同之处仅在于按照本实施例所限定的橡胶组合物配方进行。

[0073]

实施例4

[0074]

本实施例提供一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法,具体为:

[0075]

以重量份数计,缺气保用轮胎专用内支撑橡胶组合物,包括如下组分:

[0076]

天然橡胶40份、钕系顺丁橡胶60份、液体聚丁二烯橡胶15份、bc2123炭黑45份、1085mp白炭黑10份、tespt硅烷偶联剂1.2份、防老剂5.0份、活化剂6.0份、hd ot20不溶性硫黄1.0份、ns促进剂1.0份、cld-80抗返原剂2.25份。

[0077]

其中,液体聚丁二烯橡胶的数均分子量为8000,1,2-丁二烯结构单元占顺丁橡胶链段质量的30%,1,4-丁二烯结构单元占顺丁橡胶链段质量的70%,分子链末端改性率为80%。钕系顺丁橡胶重均分子量为60万,分子量分布宽度为2.5,1,4-丁二烯顺式结构质量分数为98.0%

[0078]

制备方法同实施例1,不同之处仅在于按照本实施例所限定的橡胶组合物配方进行。

[0079]

对比例1

[0080]

本对比例提供一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法,具体为:

[0081]

以重量份数计,缺气保用轮胎专用内支撑橡胶组合物,包括如下组分:

[0082]

天然橡胶50份、钕系顺丁橡胶50份、n550炭黑30份、1115mp白炭黑25份、tespt硅烷偶联剂3.0份、防老剂3.5份、活化剂4.0份、hd ot20不溶性硫黄1.5份、ns促进剂1.5份、tbztd抗返原剂0.8份。

[0083]

其中,钕系顺丁橡胶重均分子量为70万,分子量分布宽度为3.8,1,4-丁二烯顺式结构质量分数为96.0%。

[0084]

制备方法:

[0085]

(1)一段混炼:按照上述重量份数配比,将天然橡胶、钕系顺丁橡胶、n550炭黑、

1115mp白炭黑、硅烷偶联剂、防老剂以及活化剂添加至密闭炼胶机中,混炼均匀后排胶,得到一段母胶;

[0086]

(2)二段混炼:将步骤(1)所得一段母胶、不溶性硫黄、促进剂和抗硫化返原剂添加至密闭炼胶机中,混炼均匀后排胶,得到终炼胶。

[0087]

对比例2

[0088]

本对比例提供一种缺气保用轮胎专用内支撑橡胶组合物及其制备方法,具体为:

[0089]

以重量份数计,缺气保用轮胎专用内支撑橡胶组合物,包括如下组分:

[0090]

天然橡胶50份、钕系顺丁橡胶50份、液体聚丁二烯橡胶5份,n550炭黑30份、1115mp白炭黑25份、tespt硅烷偶联剂3.0份、防老剂3.5份、活化剂4.0份、hd ot20不溶性硫黄1.5份、ns促进剂1.5份、tbztd抗返原剂0.8份。

[0091]

其中,液体聚丁二烯橡胶的数均分子量为2500,1,2-丁二烯结构单元占顺丁橡胶链段质量的5%,1,4-丁二烯结构单元占顺丁橡胶链段质量的95%,分子链末端未改性。钕系顺丁橡胶重均分子量为70万,分子量分布宽度为3.8,1,4-丁二烯顺式结构质量分数为96.0%。

[0092]

制备方法同对比例1,不同之处仅在于按照本对比例所限定的橡胶组合物配方进行。

[0093]

性能测试

[0094]

本发明对上述实施例1-4及对比例1-2制备得到的胶料进行了多项性能测试,具体的测试方法及测试结果如下所示:

[0095]

(1)测试方法:

[0096]

胶料硫化采用161℃

×

15mi n条件硫化;胶料硬度测试按照gb/t531进行,胶料拉伸性能按照gb/t528进行;压缩疲劳温升恒温箱100℃,静态载荷2mpa,冲程6.35mm,加载频率30hz,测试时间1h;胶料耐屈挠性测试,温度100℃,其它参照gb/t13934进行,每10000次观察裂口等级;轮胎测试采用225/45r17规格,试验速度设定为60km/h,其它按照gb/t30196进行。

[0097]

(2)测试结果见表1。

[0098]

表1实施例1-4及对比例所得胶料性能测试结果

[0099]

[0100][0101]

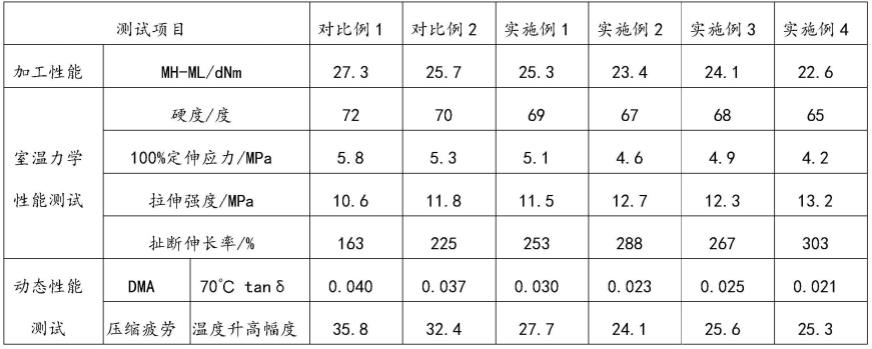

在各实施例及对比例所示橡胶组合物配方的基础上结合表1性能测试数据可知:对比例1是现有的常用橡胶组合物配方,生胶体系采用天然橡胶并用顺丁橡胶,硬度较高,试制轮胎零气压耐久时间为1.96h,缺气状态下支撑性良好,但耐屈挠疲劳性较差,轮胎舒适性等级较低,舒适性差;对比例2在对比例1的基础上增加了5份液体聚丁二烯橡胶,支撑胶的硬度降低,舒适性有所改善,但因液体顺丁橡胶分子量较低且分子链末端未改性,支撑胶生热较高,轮胎零气压耐久时间明显降低。

[0102]

然而,实施例1-4为利用本发明所提供的缺气保用轮胎专用内支撑橡胶组合物及其制备方法制备得到的胶料,其硬度及模量较低,耐屈挠疲劳性能显著改善,轮胎舒适性等级也有较大幅度提升,零气压下轮胎可行驶80km以上,具备一定的缺气支撑性。

[0103]

由此可见,利用本发明所提供的橡胶组合物配方最终制备得到一种具有极优异的耐屈挠疲劳性,同时兼顾一定支撑性和较低滞后性的缺气保用轮胎专用内支撑橡胶组合物,能够解决现有技术中缺气保用轮胎的缺气状态下支撑性与充气状态下舒适性无法兼顾的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1