基于烷氧基官能的聚硅氧烷的可固化的缩合化合物的制作方法

基于烷氧基官能的聚硅氧烷的可固化的缩合化合物

1.本发明涉及基于烷氧基官能的聚硅氧烷的可固化的缩合化合物、其制备方法以及其在具有除其他特性外还具有排斥污垢的倾向的涂层体系中的用途。

2.出于装饰性、功能性或保护性目的将涂层施加于表面。在诸如航空航天、汽车、轨道车辆、造船和风能的不同行业对表面保护的需求不断增加。

3.各种技术用于表面和涂层的功能化。通过对源自鲨鱼鳞片结构的涂层进行微米和纳米结构化来实现表面功能化的方法在文献中是已知的。这样的表面用于船舶、飞机、风能设备的转子叶片或管道的组成零件,以减小流动阻力。还开发了自修复涂层,其中在系统发生机械损坏的情况下,封装的功能活性成分被释放并随后显示出其愈合活性。这些自修复表面对于防止腐蚀而言是重要的。

4.另一个已知的问题是由故意破坏造成的污损,例如在墙壁或物体上的涂鸦。这个问题不仅影响地方政府,而且还特别影响运输公司。这是因为清洁此类表面非常不方便且成本高昂。

5.已经在开发用于去除涂鸦的清洁技术方面做出了巨大努力。常规技术是用脱漆剂(例如二氯甲烷、苯或甲苯)清除表面。根据基材、温度和着色剂以及具体暴露时间,例如通过高压清洁器去除着色剂。这个过程可以/必须重复多次。然后可以通过喷砂去除任何涂鸦残留物,这可能需要对表面进行再加工以重新建立其以前的外观。另一种技术是表面的昂贵且不方便的重新涂漆或重新涂覆,这同样需要很长时间并且会产生相当大的成本。

6.还已知防污涂层/污垢释放涂层(foul-release coatings),其防止或至少显著阻止与水持续接触的表面的藻类和双壳类动物的过度生长。特别是在与水永久接触的结构的情况下,例如在船体、浮标、渔网、用于冷却的抽吸和排水管、海上钻井设施或暴露于海水和/或淡水的水箱的情况下,生物体的粘附和过度生长(生物污垢)造成了相当大的经济损失。在船舶的情况下,这些情况例如导致摩擦增加和相关的燃料消耗的增加。在静态结构的情况下,由于对波浪或流动的阻力增加,表面也会受到机械损坏,这会导致更短的维护周期,从而也缩短使用寿命。

7.污垢释放涂层通常基于聚硅氧烷或有机硅弹性体,其作用机制是形成防粘表面,水生生物无法粘附在该表面或者在该表面上粘附力低以至于水生生物会因在水中的运动而分离。

8.因此,已知将聚硅氧烷添加到涂层中以获得特定性能。例如,通过聚二甲基硅氧烷链的化学改性,可以控制最重要的有机硅性能,例如相容性、滑动阻力或防刮擦性。聚硅氧烷的用途广泛且非常复杂。

9.自有机硅工业的早期以来,可缩合交联的羟基和/或尤其是烷氧基封端的以及乙酰氧基官能的聚二有机硅氧烷作为有机硅树脂前体的典型代表具有重要意义。例如,ep0157318b1的教导旨在用于制备通式r

2a

si(or1)bo

(4-a-b)/2

的有机硅树脂前体的方法,其通过用醇解/水解和有机氯硅烷与醇/水的部分缩合而获得。

10.cn105131293b涉及乙酰氧基官能化的mq树脂及其制备。在由盐酸和乙醇组成的水解介质中,六甲基二硅氧烷和四乙氧基硅烷相应地首先转化为乙氧基官能的有机硅树脂预

聚物,在第二步中通过与有机乙酰氧基硅烷反应进行改性以得到自交联的乙酰氧基mq树脂。

11.clarke(us 3 032 529)的教导采取了类似的方向,其描述了经稳定的有机聚硅氧烷树脂。为了制备用于木材、塑料、金属和陶瓷表面的在室温下24小时内固化的储存稳定的有机硅涂层体系,该文献教导了用酰化剂、优选用三酰氧基硅烷将纯的和/或混合的不完全缩合的封端的二有机硅氧烷酰化,以去除所有与si键合的羟基。

12.us 4,585,705(broderick等人)并未强调使用乙酰氧基硅氧烷,而是涉及可在基材上固化的基于有机聚硅氧烷的离型涂层,其包括羟基官能的甲基、苯基和混合甲基/苯基树脂以及甲基三甲氧基硅烷(衍生物),以及小比例的三甲基甲硅烷基末端封闭的二有机硅氧烷和钛酸酯。

13.同样已知的是,末端羟基官能(pdm硅氧烷)与作为交联剂的多官能乙酰氧基硅烷的连接,以得到具有乙酰氧基的水解不稳定的硅氧烷预聚物(h.f.mark,concise encyclopedia of polymer science and technology,第3版,1112页,wiley-verlag,(2013)以及a.s.hoffman等人,biomaterials science:an introduction to material in medicine,第2版,83-84页,elsevier acad.press,san diego,(2004))

14.在us 2009/0226609中,boisvert等人要求保护基于q-钛的有机硅树脂,其通过使由二(叔丁氧基)二乙酰氧基硅烷、四氢呋喃、水和四(叔丁氧基)钛组成的体系反应来制备。

15.根据c.robeyns等人(progress in organic coatings 125,287-315页,(2018),这里首先发生的是二(叔丁氧基)二乙酰氧基硅烷的水解以形成正-二氧化硅(ortho-silica)si(oh)4,然后将其与四(叔丁氧基)钛缩合,释放4当量的叔丁醇,以得到混合的钛-有机硅树脂。

16.然而,钛酸酯的使用在水存在下的分解趋势方面存在问题,因为这会导致不溶性四价氢氧化钛的形成和沉淀,而不溶性四价氢氧化钛特别是在涂层体系中引起混浊。对于在钛酸酯存在下进行水解的那些体系尤其如此。为了克服这个问题,特别是在透明聚碳酸酯的抗磨蚀涂层体系的生产中,leclaire(us 5,357,024)提出了具有可缩合≡sioh基团的烷氧基硅烷水解物与酰基钛酸酯化合物的稀释反应,并随后加入水,使得这产生了具有结合在其中的钛的硅氧烷预聚物,其中基于固体,在20重量%至30重量%tio2的范围内。leclaire通过使钛酸四烷基酯或四烷氧基钛化合物与羧酸在非水溶剂中(例如在醇中)反应来获得酰基钛酸酯化合物。

17.当使用这些可水解的钛化合物时,即使当在苛刻的条件下进行硅烷的水解时,leclaire也未观察到涂层基质中沉淀物的形成。leclaire用以下假设来解释这一观察结果:结合在钛化合物内的酰氧基降低了钛化合物的反应性。

18.us 5,357,024继续教导了这些酰基钛酸酯是从钛酸四烷基酯获得的,在所述钛酸四烷基酯中烷氧基官能团被酰氧基官能团取代。该制备在不存在水的情况下通过式ti(or')4(其中r'基团可以相同或不同)的四烷氧基钛或钛酸四烷基酯与羧酸rcooh的反应来进行,其中根据需要取代的烷氧基官能团的数目选择用于该反应的酸的量为1-4当量的酸对1当量的四烷氧基钛。反应优选在合适的非水溶剂例如醇诸如异丙醇的存在下进行。

19.为了获得用于形成超支化聚乙氧基硅氧烷的硅烷ab3型前体,jaumann等人在macromol.chem.phys.2003,204,1014-1026中描述了在137℃下进行且历时至少36小时(在

m.jaumann,04.09.2008,rwth aachen,47页的论文中甚至需要89小时)的四乙氧基硅烷与乙酸酐的反应,该反应释放乙酸乙酯以形成作为ab3型前体的乙酰氧基三乙氧基硅烷,产率仅为约39%。为了改善不令人满意的反应动力学,jaumann还使用低剂量和高剂量的原钛酸四乙酯作为催化剂。添加0.155摩尔%的原钛酸四乙酯,则进行到转化率为约94%时所需的反应时间缩短至14.5小时。添加0.95摩尔%的原钛酸四乙酯,则将进行到转化率为约88%的反应时间缩短至1.5小时,但产品纯度大幅下降。在由此获得的聚乙氧基硅氧烷中,所有硅原子的约6摩尔%来自所使用的四乙氧基硅烷(m.jaumann的论文,04.09.2008,rwth aachen,47-50页)。

20.同样体现jaumann的工作,wo 2014/187972要求保护无氟高度支化的聚烷氧基硅氧烷用于生产抗污表面涂层的用途,所述无氟高度支化的聚烷氧基硅氧烷根据涉及

29

si nmr波谱的复杂计算公式具有大于0.4的支化水平vg。所述高度支化的聚烷氧基硅氧烷用四乙氧基硅烷、乙酸酐和四(三甲基甲硅烷氧基)钛制备或用乙酸酐和异丙醇钛(iv)制备或用乙酸酐和α-正丁基-ω-(三甲氧基甲硅烷基)乙基聚二甲基硅氧烷制备。

21.不强调聚烷氧基硅氧烷,wo 2019/200579的教导的目的是用于生产室温交联的无腐蚀性弹性体的聚硅氧烷组合物,所述聚硅氧烷组合物含有羟基封端的聚有机硅氧烷、二乙酰氧基硅烷、多官能烷氧基硅烷以及填料和催化剂。

22.wo 2012/040305公开了一种包含重均分子量mw超过20000g/mol的有机硅氧烷嵌段共聚物的可固化组合物,其中这些有机硅氧烷嵌段共聚物通过带有硅醇基团的有机硅氧烷树脂(组分b)与线性偕位二乙酰氧基取代的有机硅氧烷(组分a)的反应来生成。“偕位二乙酰氧基取代的”在此是指有机硅氧烷在硅原子的末端位置具有两个相邻的乙酰氧基[-si-(oac)2]。这些偕位二乙酰氧基取代的有机硅氧烷通过硅醇封端的聚二有机硅氧烷与烷基三乙酰氧基硅烷的反应制备。因此,这种方法导致围绕所用乙酰氧基硅烷的中心的多重交联。在这种方法中,形成的乙酸必须从体系中去除。去除释放的乙酸是困难的,因为它形成阻碍其热分离的氢键。确保线性有机硅氧烷嵌段共聚物中不含酸(且不含水)是必不可少的,因为否则无法用于酸敏感性基材上。制备还需要溶剂,因为所用的反应物或倍半硅氧烷是固体。

[0023]

因此,本发明的一个目的是提供适用于生产涂层体系的化合物,其中这些化合物具有改进的抗粘附作用而没有显著损害其他性能,并且没有现有技术中提到的缺点。

[0024]

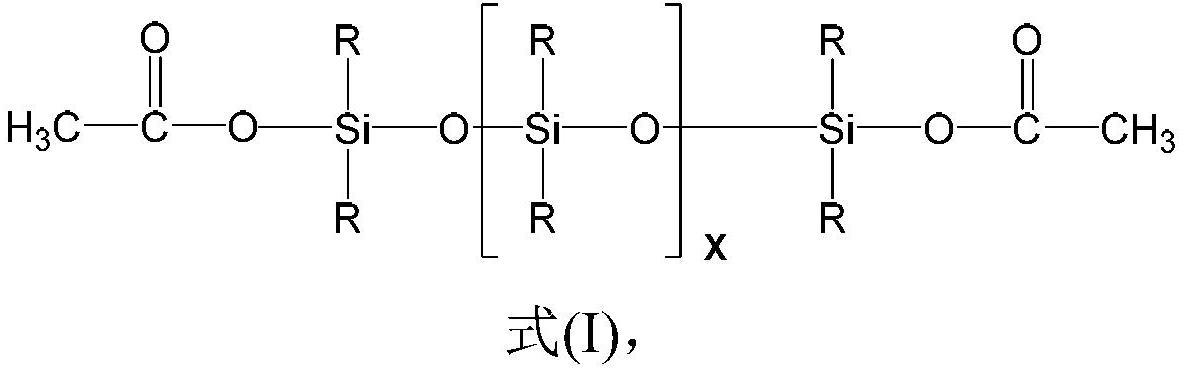

为了实现所述目的,提出了在开头规定的类型的缩合化合物,其可通过在催化剂的存在下,使式(i)的带有乙酰氧基的硅氧烷与至少一种式(ii)的烷氧基官能的聚硅氧烷反应获得

[0025][0026]

其中r=具有1至4个碳原子的烷基和/或苯基,优选地r=甲基,并且1≤x≤500,优

选地3≤x≤100,更优选地5≤x≤50,其中式(i)的带有乙酰氧基的硅氧烷尚未末端平衡,

[0027]r1c

si(or2)do

(4-c-d)/2

式(ii)

[0028]

其中c不小于0至不大于2,d不小于0至不大于4,且c+d的总和小于4,

[0029]

r1相同或不同且独立地为直链或支链的、饱和或单不饱和或多不饱和的或芳族的烃基,并且

[0030]

r2为由1至8个碳原子组成的烷基,优选甲基或乙基。

[0031]

已经发现,根据本发明的可固化的缩合化合物可用于生产具有抗粘附性能、尤其是具有防涂鸦效果的涂层体系。此外,由其生产的涂层出人意料地具有比常规涂层更好的表面滑爽性(surface slip)。

[0032]

已经发现,令人惊讶的是,用根据本发明的可固化的缩合化合物制备的涂层系统具有疏水性。涂层的疏水性,除其他外,在油漆表面损坏时,起到防止水渗透进入待保护基材(例如木材、砖砌体(brickwork)或金属)的阻挡作用。

[0033]

为了评估疏水性,使用接触角作为固态体被液体润湿性的量度。如果完全湿润或扩散,接触角为0

°

。在0

°

和90

°

之间时,固态体被认为是亲水的,在90

°

以上时是疏水的。在超疏水材料具有所谓的莲花效应的情况下,接触角接近180

°

的理论极限。

[0034]

已发现,用根据本发明的可固化的缩合化合物制备的涂层具有比常规涂层更高的水接触角,大于90

°

。

[0035]

在测试中发现,用根据本发明的可固化的缩合化合物制备的涂层防止或降低任何类型的污垢粘附,并且没有表现出对其他性能的损害。

[0036]

式(i)至式(iii)中所示的硅氧烷链的各种片段可以是统计学分布的。统计学分布可以具有含有任意数目和任意顺序的嵌段构造或者服从随机分布;它们也可以具有交替构造或沿链形成梯度;特别地,它们也可以形成任何混合形式。

[0037]

本文所述的指数和所指示的指数的值范围可被视为实际存在的结构和/或其混合物的可能的统计学分布的平均值。

[0038]

在本发明的上下文中,词语片段“聚”不仅涵盖在分子中具有至少3个一种或多种单体的重复单元的化合物,而且特别地还涵盖具有一定分子量分布且平均分子量至少为200g/mol的化合物的组合物。该定义考虑到这样一个事实,即在相关工业领域习惯将此类化合物称为聚合物,即使它们似乎不符合根据oecd或reach指南的聚合物定义。

[0039]

除非另有说明,否则百分比均为以重量百分比表示的数字。

[0040]

如果下文中报告了测量值,除非另有说明,否则这些测量在标准条件(25℃和1013毫巴)下进行。

[0041]

当下文中记录了平均值时,除非另有说明,否则所讨论的值是重量平均值。

[0042]

现有技术公开了末端平衡的带有乙酰氧基的硅氧烷。本领域技术人员已知众多的合成方法,例如从欧洲专利申请ep 3611215a、ep 18189072.4、ep18189075.7和ep 18189074.0的教导中得知。

[0043]

在基于环状硅氧烷和乙酸酐制备末端平衡的带有乙酰氧基的硅氧烷时,由于化学平衡的位置,会留下大量的环状硅氧烷,例如八甲基环四硅氧烷,这对人类和环境构成危害。通过蒸馏分离它们伴随着高成本且不方便。经验表明,从末端平衡的乙酰氧基硅氧烷中蒸馏去除硅氧烷环,总是会额外去除一定比例的短链乙酰氧基硅氧烷,如果不将其送到新

的合成中,就会造成经济损失。此外,短链乙酰氧基硅烷对根据本发明要求保护的缩合化合物的后期使用特性有积极影响。

[0044]

因此,对于根据本发明的缩合化合物,使用基于带有硅醇基的硅氧烷和乙酸酐的非末端平衡的带有乙酰氧基的硅氧烷。鉴于这种方法不会形成任何额外的环,因此不需要进行蒸馏。人们发现,有利的是,由于短链和因此反应性非常高的乙酰氧基硅氧烷的比例较高,根据本发明制备的缩合化合物的固化动力学略有改善,这对于某些应用是理想的。

[0045]

根据本发明,优选使用至少式(iii)的线性的带有α,ω-羟基的硅氧烷

[0046][0047]

r5=烷基和/或芳基,包含1至10个碳原子,优选是甲基,并且1≤n≤500,优选地3≤n≤100,更优选地5≤n≤50。

[0048]

例如,这种线性的带有α,ω-羟基的硅氧烷可通过以下名称获得:polymer oh来自evonik)、pdm硅氧烷(来自wacker)、xiameter ohx或dowsil2-1273fluid(均来自dow)。

[0049]

优选地,式(i)的非末端平衡的带有乙酰氧基的硅氧烷可通过线性的带有α,ω-羟基的聚硅氧烷与乙酸酐反应获得。

[0050]

优选地,式(i)的非末端平衡的带有乙酰氧基的硅氧烷仅具有d单元。

[0051]

优选将非末端平衡的带有α,ω-乙酰氧基的线性聚二甲基硅氧烷用于反应。

[0052]

乙酰氧基硅氧烷和带有乙酰氧基的硅氧烷在本文中用作同义词。

[0053]

合适的式(ii)的烷氧基官能的聚硅氧烷通常也称为有机硅树脂。该式涉及有机硅聚合物的平均结构式的最小单元。重复单元的数目可以由通过gpc确定的数均mn确立。

[0054]

这些种类的有机硅树脂的生产在文献中早已为人所知(例如参见w.noll

–

chemie und technologie der silicone[chemistry and technology of the silicones],wiley-vch verlag gmbh&co.kgaa,weinheim,1960)并且在德国专利申请de 34 12 648中也有描述。

[0055]

r1基团优选独立地为具有1至17个碳原子的饱和、支链或无支链的烷基和/或为具有2至17个碳原子的单不饱和或多不饱和、支链或无支链的烯基或具有6至12个碳原子的芳族基团。烷基和烯基更优选具有至多12个、进一步优选至多8个碳原子。更优选地,所有r1基团为甲基和/或苯基。

[0056]

r2基团优选独立地为具有1至8个碳原子的饱和、支链或无支链的烷基。优选地,r2选自甲基或乙基。后者特别适用于指定为无haps(无有害空气污染物)的苯基聚硅氧烷或苯基烷基聚硅氧烷,其不含诸如甲苯、二甲苯或苯的溶剂,并且在室温下进行的催化水解-缩合交联中也不释放甲醇而仅释放乙醇。

[0057]

优选的通式(ii)的化合物具有甲基和/或乙基作为r2基团,其中基于化合物的总质量,烷氧基官能度为3重量%至50重量%、优选5重量%至40重量%、更优选7重量%至30重量%。

[0058]

通式(ii)的化合物的重均分子量mw优选为200至20000g/mol,更优选200至10000g/mol,进一步优选200至3000g/mol或尤其优选400至2000g/mol。

[0059]

对于根据本发明的反应,通式(ii)的聚硅氧烷的烷氧基官能度起主要作用。

[0060]

本发明意义上的烷氧基官能是指在聚硅氧烷中存在经由氧与硅键合的烷基。优选地,烷氧基官能是指存在si-o-r基团。烷氧基官能度表示基于聚硅氧烷的烷氧基的质量比例。

[0061]

此处应注意,发现使用式(ii)的烷氧基官能的聚硅氧烷优于使用现有技术中详述的硅醇。带有≡sioh基团的硅氧烷的储存稳定性非常有限,尤其是在始终存在的痕量酸和碱的影响下。此外,通常用于涂层体系的硅醇官能的聚硅氧烷通常是固体并且总是需要溶剂来对其进行加工,以便进一步官能化或将其施用。一旦施用于基材,与带有烷氧基的体系相比,带有硅醇基团的聚硅氧烷的反应性较低,并且需要高温才能发生交联。因此,不可能在热敏性基材上使用硅醇官能的聚硅氧烷。因此,硅醇官能聚合物不适用于不可加热基材上的外部应用,例如用于防涂鸦涂层。

[0062]

优选其中r1为甲基的通式(ii)的聚硅氧烷(称为甲基有机硅树脂),基于聚硅氧烷的总质量,具有7重量%至35重量%的烷氧基官能度和300至2000g/mol的重均摩尔质量。

[0063]

还优选的是其中r1是苯基的通式(ii)的聚硅氧烷(称为苯基树脂)。基于聚硅氧烷,它们的烷氧基比例优选为1重量%至40重量%、更优选3重量%至35重量%,并且最优选5重量%至30重量%。

[0064]

更优选地,苯基树脂的重均分子量mw为200至10000g/mol、优选200至3000g/mol、更优选300至2000g/mol。

[0065]

苯基树脂的分子量mw更优选为700至2000g/mol。

[0066]

在另一个实施方案中,优选通式(ii)的聚硅氧烷,其中r1包含苯基和甲基,被称为甲基-苯基树脂。

[0067]

特别优选的甲基-苯基树脂具有甲氧基和/或乙氧基作为烷氧基,基于聚硅氧烷,烷氧基的比例、更特别是甲氧基和/或乙氧基的比例至少为1重量%、优选2重量%至40重量%、更优选3重量%至35重量%且最优选5重量%至30重量%。

[0068]

基于树脂中的摩尔数,苯基与甲基的数值比优选在1:0.1至0.1:1的范围内、更优选在0.5:1至1:0.5的范围内。

[0069]

在本发明中使用化学(经验)式的情况下,规定的指数不仅可以是绝对值,还可以是平均值。

[0070]

对于聚合化合物,指数优选表示平均值。

[0071]

除非另有说明,否则百分比均为以重量百分比表示的数字。

[0072]

如果下文中报告了测量值,除非另有说明,否则这些测量在标准条件(25℃和1013毫巴)下进行。

[0073]

当在下文中报告了平均值时,除非另有说明,否则所讨论的值是重量平均值。

[0074]

根据本发明的缩合化合物优选使用选自以下的催化剂来制备:二乙酸锡、二辛酸锡、二乙酰丙酮二丁基锡、二月桂酸二丁基锡、四乙酸锡、二乙酸二丁基锡、二辛酸二丁基锡、二油酸二丁基锡、二月桂酸二辛基锡、二新癸酸二辛基锡、二甲氧基二丁基锡、二甲基锡、苄基马来酸二丁基锡、双(三乙氧基甲硅烷氧基)二丁基锡、二乙酸二苯基锡、四乙氧基

钛、四正丙氧基钛、四异丙氧基钛、四正丁氧基钛、四异丁氧基钛、四(2-乙基己氧基)钛、二异丙氧基双(乙酰乙酸乙酯)钛(diisopropoxybis(ethylacetoacetato)titanium)、二丙氧基双(乙酰丙酮)钛、二异丙氧基双(乙酰丙酮)钛、二丁氧基双(乙酰丙酮)钛、乙酸三异丙氧基烯丙基钛、异丙氧基辛二醇-氧化钛或双(乙酰丙酮)氧化钛、二乙酸铅、二-2-乙基己酸铅、二新癸酸铅、四乙酸铅、四丙酸铅、乙酰丙酮锌、2-乙基己酸锌、二乙酸锌、双(2-乙基己酰基)锌、二新癸酸锌、双十一烯酸锌、二甲基丙烯酸锌、四(2-乙基己酰基)二氯化锆、四(甲基丙烯酰基)二氯化锆、二乙酸钴、羧酸铋和三氟甲磺酸铋。可以使用的其他催化剂是铁(ii)和铁(iii)化合物,例如乙酰丙酮铁(iii)或乙酸铁(ii);铝化合物,例如乙酰丙酮铝;钙化合物,例如乙二胺四乙酸钙;或镁化合物,例如乙二胺四乙酸镁。

[0075]

还可以设想使用全氟烷磺酸,例如三氟甲磺酸或全氟丁磺酸作为催化剂。

[0076]

优选使用在下文中详细描述和阐明的根据本发明的催化剂。

[0077]

所述反应优选包括至少一种式(iv)的交联剂

[0078]r3e

si(or4)fꢀꢀꢀ

式(iv)

[0079]

其中e不小于0至不大于2,f不小于2至不大于4,且e+f的总和为4,

[0080]

r3=由1至8个碳原子组成的饱和或不饱和的烷基,或由1至8个碳原子和1至2个氮原子组成的有机部分,或具有6至20个碳原子的芳族部分,且

[0081]

r4=由1至8个碳原子组成的烷基或酰基。

[0082]

烷基优选为甲基、乙基、丙基、异丙基、正丁基、仲丁基和叔丁基。芳族部分优选为苯基部分。优选的取代基r3为甲基或苯基,或甲基和苯基的混合物。对于r4基团优选的烷基为甲基、乙基、丙基、异丙基、正丁基、仲丁基和叔丁基。

[0083]

交联剂优选地选自甲基三乙酰氧基硅烷、乙基三乙酰氧基硅烷、二甲基二乙酰氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、四甲氧基硅烷、四乙氧基硅烷、苯基三乙氧基硅烷、苯基三甲氧基硅烷、丙基三甲氧基硅烷、丙基三乙氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二甲氧基苯基甲基硅烷和二乙氧基苯基甲基硅烷。

[0084]

因此,有利地,可以根据本发明的方法通过向反应基质中加入以下物质来增加缩合化合物的支化水平:

[0085]

a)支化的乙酰氧基硅氧烷和/或

[0086]

b)支化交联剂。

[0087]

此外,根据本发明,由于支化的缩合化合物与额外的乙酰氧基硅氧烷反应,因此存在随后交联并伴随摩尔质量增加的可能性。

[0088]

术语“硅氧烷”和“聚硅氧烷”,无论是作为词语的一部分还是单独的词语,在本发明中都应理解为同义词。

[0089]

基于可固化的缩合化合物的总质量,根据本发明的可固化的缩合化合物优选含有含量为0重量%至20重量%、优选0重量%至10重量%,且更优选0重量%至5重量%的交联剂。

[0090]

另外还需要提供一种方法,通过该方法可以容易地制备基于烷氧基官能的聚硅氧烷的可固化的缩合化合物,并且没有现有技术已知的缺点。

[0091]

现已出人意料地发现,可以既不使用开头提到的有机氯硅烷也不使用难以控制的

醇解/水解操作,就可以以简单且明确的方式,通过在催化剂存在下使式(i)的非末端平衡的带有乙酰氧基的硅氧烷与至少一种式(ii)的烷氧基官能的聚硅氧烷反应,来获得不含≡si-oh基团的基于烷氧基官能的聚硅氧烷的可固化的缩合化合物。

[0092]

基于整个有机硅基质,式(i)的带有乙酰氧基的硅氧烷与式(ii)的烷氧基官能的聚硅氧烷的重量比优选为1:99至99:1、更优选为3:97至50:50并且尤其优选地为5:95至30:70。

[0093]

可以使用任何常规催化剂。优选的催化剂已在上文中描述。

[0094]

此外,已经出人意料地发现,根据本发明的方法最优选地在与有机硅基质相容的催化剂存在下进行,所述催化剂例如在待催化的缩合反应开始之前通过使烷氧基钛(titanium alkoxides)与乙酸酐或者通过使烷氧基钛与乙酰氧基硅氧烷反应来获得。

[0095]

反应基质和有机硅基质在本文中用作同义词,其主要由式(i)的化合物和式(ii)的化合物组成。

[0096]

更特别地,根据本发明由烷氧基钛与乙酰氧基硅氧烷反应产生的催化剂也可以原位制备。

[0097]

因此,新型催化剂的制备构成本发明的主题的另一部分。根据本发明的催化剂可以优选地由烷氧基钛与乙酸酐或由烷氧基钛与乙酰氧基硅氧烷制备。更优选地,根据本发明的催化剂可以由烷氧基钛与乙酰氧基硅氧烷原位(即在式(i)的化合物与式(ii)的化合物反应期间)制备。

[0098]

由烷氧基钛与乙酰氧基硅氧烷反应产生的催化剂具有与反应基质极好的相容性,并且既允许烷氧基聚硅氧烷与乙酰氧基硅氧烷的及时快速反应,又允许在通常气氛下由其产生的可固化的缩合化合物的固化。

[0099]

在一个优选的构造变体中,可以根据本发明首先将乙酰氧基硅氧烷和烷氧基官能的聚硅氧烷预混合,然后使其与烷氧基钛和/或更优选地与由乙酰氧基硅氧烷与烷氧基钛的反应产生的缩合催化剂接触。

[0100]

或者优选地,可以根据本发明通过将乙酰氧基硅氧烷与烷氧基钛混合并预先反应来制备与硅基质相容的缩合催化剂。然后添加烷氧基官能的聚硅氧烷形成可缩合的反应基质。

[0101]

在本发明的上下文中,缩合催化剂的相容性通过将其引入反应基质之后或在其中原位形成其之后出现或不出现混浊来确定。如果将为此目的从反应基质中取出的体积等分试样引入厚度为10mm的玻璃比色皿中,能够在日光或人工光下读取紧随其后的文字(以arial字体12号字以黑色打印在白纸上)而没有失真(distortion),则认为该反应基质没有混浊,并且根据本发明认为缩合催化剂是相容的。

[0102]

在本发明的另一个优选的构造中,乙酰氧基硅氧烷、烷氧基聚硅氧烷和烷氧基钛在强烈混合下反应。

[0103]

根据本发明,基于由烷氧基聚硅氧烷和乙酰氧基硅氧烷组成的反应基质,提及的所有催化剂可以以0.01重量%至10.0重量%、优选0.05重量%至7.5重量%、更优选0.1重量%至5.0重量%的量使用。

[0104]

在上文中详细地描述了用于根据本发明的方法的式(ii)的烷氧基官能的聚硅氧烷和式(i)的末端平衡的带有乙酰氧基的硅氧烷,包括其优选的实施方案。

[0105]

根据本发明,缩合反应可以通过在反应期间去除由r2基团和乙酰氧基形成的乙酸酯来完成。可以在标准压力下或更优选在减压(即施加辅助真空)下去除从反应基质中释放出的乙酸酯。本领域技术人员已知其他选项。

[0106]

根据本发明,烷氧基官能的聚硅氧烷与乙酰氧基硅氧烷的缩合反应可以以纯形式进行,即不使用溶剂,但也可以在溶液中进行。合适的溶剂的实例包括芳族化合物、烷基芳族化合物,以及脂族烃。

[0107]

优选使用沸点高于从缩合反应释放的乙酸酯的沸点的溶剂,由r2基团和乙酰氧基形成。

[0108]

缩合反应和反应在这里用作同义词。

[0109]

优选使用式(iv)的交联剂。优选的交联剂化合物已经在上文中描述。

[0110]

可以设想将由至少两种交联剂组成的混合物用作交联剂。例如,为了本发明的目的,可以使用苯基三甲氧基硅烷和甲基苯基二甲氧基硅烷的混合物作为单体共混物。

[0111]

辅以gpc的

29

si nmr波谱可用于监测该反应。

29

si nmr波谱特别是能够经由观察si-乙酰氧基部分的特征信号来监测转化率。

[0112]

将在-9ppm处乙酰氧基硅氧烷典型的

29

si nmr信号消失作为完全转化的可靠指标,例如,在实施例中详述的根据本发明的反应混合物在1至3小时后实现定量转化。

[0113]

根据本发明获得的可固化的缩合化合物具有优点,即它们完全不含任何带有≡si-oh基团的硅氧烷的部分。例如在wo2014/187972中充分讨论了尤其是由于烷氧基官能的聚硅氧烷中≡si-oh基团的增加的存在而产生的缺点,特别是在其中针对超支化聚烷氧基硅氧烷添加剂关于其缺乏储存稳定性方面的缺点(第8页),以及在专利申请ep0771835b1中关于其缺乏储存稳定性方面的缺点(第4页第29-30行),以及在ep 0964020 b1中关于在涂料组合物中的烷氧基官能的聚硅氧烷的处理过程中对污点形成抵抗力不足的缺点(第3页,[0026]段)。

[0114]

根据本发明的可固化的缩合化合物优选为澄清至略微混浊的液体,其相对于所使用的起始材料(式(i)和式(ii))具有明显增加的摩尔质量,这点借助gpc分析可以很容易地理解。

[0115]

还已发现根据本发明的可固化的缩合化合物由于体系中残留的催化剂组分而具有一定的自固化特性(“1k特性”)。

[0116]

如果需要更快的部分和完全干燥时间,则建议进一步添加固化催化剂。常规固化催化剂是本领域技术人员已知的。此处列举了一些实例:3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、钛酸四(异丙酯)、钛酸四(正丁酯)、1,1,3,3-四甲基胍、1,8-二氮杂双环[5.4.0]十一碳-7-烯、1,5-二氮杂双环[4.3.0]壬-5-烯和二月桂酸二辛基锡。

[0117]

本发明的另一个目的是提供具有防涂鸦效果的涂料组合物,所述涂料组合物不会不利地改变基材的性能。例如,由于根据本发明的涂层具有防涂鸦效果,用于产生涂鸦的油墨或油漆不再粘附于基材上或仅很弱地粘附于基材上,并且经喷涂的基材应易于清洁,使得例如用水、布、表面活性剂、高压清洁器和温和溶剂就足够了。能够尽可能地避免现有技术中已知的复杂的清洁过程。

[0118]

已经出人意料地发现,根据本发明的涂层例如经受多次清洁循环而不会失去其防涂鸦效果。因此,根据本发明的涂层在其技术寿命方面远远优于现有技术的那些涂层。例

如,使用者无需在每次清洁过程后施加新的保护层,这意味着经济效益。

[0119]

出人意料的是,具有含有根据本发明的可固化的缩合化合物的涂层的涂覆产品具有抗粘附性能、防涂鸦性能、抗摩擦性能、疏水性和/或防污性能。

[0120]

根据本发明的可固化的缩合化合物用于制备具有抗粘附性能、防涂鸦性能、抗摩擦性能、疏水性和/或防污性能的涂层的用途也构成本发明主题的一部分。

[0121]

可通过使用根据本发明的可固化的缩合化合物获得的涂料、漆、油漆、油墨、覆盖物、密封剂和粘合剂也构成本发明主题的另一部分。

[0122]

本领域技术人员已知,涂料还可以包含粘合促进剂,例如氨基硅烷、uv稳定剂、填料、颜料、触变剂(例如气相二氧化硅)、反应性稀释剂或交联剂(例如硅烷)、溶剂(例如二甲苯)、流平剂、消泡剂或促进剂。

[0123]

本发明将在下文中通过工作实施例详细说明。

[0124]

方法

[0125]

nmr(nmr)

[0126]

nmr波谱借助于bruker avance iii 400光谱仪测量。使用bruker pa bbo 400si bb-h-d-10z探头在79.495mhz的频率下测量

29

si nmr波谱。测量时间为每次扫描2.569秒,每个光谱扫描512次。

[0127]

凝胶渗透色谱(gpc)

[0128]

摩尔质量和摩尔质量分布根据din 55672-1确定。所描述的方法不是绝对的方法。相反,需要使用具有线性结构并通过独立的绝对方法表征的市售聚苯乙烯标准品进行校准。仪器:来自agilent technologies的agilent 1100,柱组合:sdv 1000/长度为65.00cm,温度为30℃,四氢呋喃作为流动相,流速为1ml/min,样品浓度为10g/l。ri检测器,相对于摩尔质量范围为162-2520000g.mol-1

的聚苯乙烯标准品进行评估。

[0129]

防涂鸦效果

[0130]

a)防涂鸦效果根据astm d7089-06确定。使用100μm螺旋涂布器将根据本发明的缩合化合物施加于铝q-panel上。将涂覆的板(panel)干燥24小时。

[0131]

然后使用喷罐将每个板的一半涂上市售蓝色硝基纤维素漆(flt handel&service gmbh)并干燥24小时。随后,涂有蓝漆的片在5巴的压力下经受水射流,直到能够完全去除蓝漆。这通常需要不超过5分钟。这里忽略了板边缘的少量油漆残留物。

[0132]

这里检查的是涂层是否表现出防涂鸦效果。

[0133]

b)将经受了该第一循环的板再次干燥并再次用喷罐上漆并干燥。相应地用水射流重复该测试,直到不再能去除蓝色漆层。

[0134]

循环的次数表明涂层在不再具有任何防涂鸦效果之前经受住的清洁过程的频次。

[0135]

涂层的清洁循环数越大,其经济可行性就越大。

[0136]

滑动阻力值g(cn)

[0137]

已经发现测量防滑性的有用方法是测量摩擦力的测试方法。该方法通过来自instron的bluehill仪器进行。

[0138]

在此通过拉伸试验机将带有规定毡垫的500g重物均匀地拉过涂层表面。为此目的所需的力用电子力传感器测量。该测试以12毫米/秒的恒定速度进行,并能够以高准确度进行可重复测量。为了测试,在100μm的螺旋涂布器的帮助下将含有根据本发明的缩合化合物

的根据本发明的涂料组合物施加于铝q-panel上并干燥24小时。

[0139]

滑动阻力值g(cn)越低,则涂层表面的表面滑爽性越高。

[0140]

接触角

[0141]

水的接触角是按照din 55660测定的。测量是使用oca 20接触角测量仪(来自dataphysics instruments gmbh)并借助来自同一制造商的sca 20软件进行的。这是通过以下进行的:将涂覆的铝测试片夹在接触角测量仪中,并将5μl的完全去离子水滴在涂层上。在一分钟的等待时间后,用软件测量接触角。在测试中,借助于100μm的螺旋涂布器将含有根据本发明的缩合化合物的根据本发明的涂料组合物涂布到铝q-panel上,并干燥24小时。

[0142]

根据本发明的催化剂的相容性

[0143]

根据本发明,缩合催化剂的相容性通过在引入该缩合催化剂之后或在在反应基质中原位形成该缩合催化剂之后出现或不出现混浊来确定。

[0144]

如果将为此目的从反应基质中取出的等分试样引入厚度为10mm的玻璃比色皿中,能够在日光或人工光下读取紧随其后的文字(字体:arial,字体粗细:标准,字体颜色:黑色,在白纸上)而没有失真,则认为该反应基质没有混浊,并且根据本发明认为该催化剂是相容的。

[0145]

其他条件

[0146]

在本发明的上下文中在以%报告值时,除非另有说明,否则这些值是重量%值。在组合物的情况下,除非有不同的定义,否则百分比都是基于整个组合物。在以下实施例中提及平均值时,除非另有说明,否则这些平均值均为数值平均值。在下文中提及测量值时,除非另有说明,否则这些测量值均在101325pa的压力、21℃的温度和约40%的环境相对湿度下确定。在下文中对涂层进行干燥时,除非另有说明,同样是在101325pa的压力、21℃的温度和约40%的环境相对湿度下完成的。

[0147]

材料和设备

[0148]

·

乙酸酐,来自merck

[0149]

·

pdm硅氧烷,来自wacker

[0150]

·

钛酸四正丁酯,来自abcr

[0151]

·

钛酸四异丙酯,来自abcr

[0152]

·

甲苯,来自reininghaus chemie

[0153]

·

碳酸氢钠,来自sigma-aldrich

[0154]

·

silikophen ac1000(聚(甲基三甲氧基硅烷)),来自evonik industries

[0155]

·

rotavapor r-300旋转蒸发器,来自b

ü

chi

[0156]

·

rotavapor b-300base油浴,来自b

ü

chi

[0157]

·

铝q-panel,6

”×

3”,来自q-lab

[0158]

·

有色喷漆,丝绸哑光蓝色,flt handel&service gmbh

实施例

[0159]

1.根据本发明的可固化的缩合化合物的制备

[0160]

1.1线性α,ω-二乙酰氧基硅氧烷的制备

[0161]

在配备有精密玻璃搅拌器、内部温度计和顶部回流冷凝器的1升四颈圆底烧瓶中,最初在23℃下在搅拌下加入650.0g分子量为2543g/mol的pdm硅氧烷和52.18g乙酸酐(0.51摩尔)。随后将混合物加热到150℃,并在反应温度下保持6小时。反应时间结束后,将反应混合物冷却到80℃。

[0162]

为了处理反应混合物,将回流冷凝器换成蒸馏系统。反应混合物在80℃下在减压(20毫巴)下蒸馏2小时。随后用14.04g碳酸氢钠中和反应混合物。再搅拌12小时后,将产品冷却至室温,通过凹槽过滤器过滤,除去固体。所得到的是一种清澈的带有末端乙酰氧基的聚硅氧烷。

[0163]

1.2线性α,ω-二乙酰氧基硅氧烷与烷氧基官能的聚硅氧烷的反应

[0164]

实施例1(本发明)

[0165]

将309.6g silikophen ac1000、31.2gα,ω-二乙酰氧基硅氧烷和1.8g钛酸四正丁酯称量入1升单颈圆底烧瓶中。将为此目的从均匀的反应基质中取出的等量样品引入厚度为10毫米的玻璃比色皿中,在人工光下可以读取紧随其后的文字(字体:arial,字体粗细:标准,字体颜色:黑色,在白纸上)而没有失真,因此认为反应基质没有混浊,催化剂与本发明相容。在将该样品量重新引入反应混合物后,首先在加热浴(b

ü

chi rotavapor b-300base)的温度为130℃下,在旋转蒸发器(b

ü

chi rotavapor r-300)上以100rpm和环境压力混合,持续1小时。然后先施加600mbar的辅助真空,持续2小时,再施加100mbar的辅助真空,持续2小时。在反应中形成的乙酸甲酯被收集在收集瓶中。在-9ppm处的信号消失,最终产物的

29

sinmr谱显示,源于α,ω-二乙酰氧基硅氧烷的末端乙酰氧基已经完全转化。gpc显示数均分子量mn为847g/mol,重均分子量mw为2971g/mol,因此与silikophen ac1000起始材料(m

n 586g/mol和m

w 859g/mol)相比,显示出分子量明显增加。

[0166]

实施例2(本发明)

[0167]

制备由0.81g钛酸四正丙酯、0.30g乙酸酐和1.69g甲苯组成的催化剂溶液。在放热减弱后,这样得到的透明催化剂溶液可以直接使用。

[0168]

与实施例1类似,将94.9g silikophen ac1000、9.5gα,ω-二乙酰氧基硅氧烷和0.9g催化剂溶液称量入500ml的单颈圆底烧瓶中。将为此目的从均匀的反应基质中取出的等量样品引入厚度为10毫米的玻璃比色皿中,在人工光下可以读取紧随其后的文字(字体:arial,字体粗细:标准,字体颜色:黑色,在白纸上)而没有失真,因此认为反应基质没有混浊,催化剂与本发明相容。在将样品量重新引入反应混合物后,将其加热到130℃并进行反应。在-9ppm处的信号消失,最终产物的

29

sinmr谱显示,源于α,ω-二乙酰氧基硅氧烷的末端乙酰氧基已经完全转化。gpc显示数均分子量mn为905g/mol,重均分子量mw为3021g/mol,因此与silikophen ac1000起始材料(m

n 586g/mol和m

w 859g/mol)相比,显示出分子量明显增加。

[0169]

2.性能测试

[0170]

2.1防涂鸦效果

[0171]

用根据本发明的可固化的缩合化合物涂覆的板(实施例1和2)被用来测定防涂鸦性能。这两个实施例都是在没有添加固化催化剂的情况下固化的。作为比较例ce,将silikophen ac1000施加到板上,同样地,基于树脂的总量,用1.5重量%的钛酸四正丁酯(tnbt)进行固化。结果列于表1中。发现比较例ce没有显示出任何防涂鸦的效果,因为喷上

去的漆层是不能去除的。相比之下,根据本发明的涂层具有防涂鸦效果。

[0172]

表1:防涂鸦效果

[0173]

实施例防涂鸦效果循环1是22是2ce无0

[0174]

2.2表面滑爽性

[0175]

作为比较例ce,将silikophen ac1000施加到板上,并基于树脂的总量,在1.5重量%的钛酸四正丁酯的辅助下进行固化。结果被整理在表2中。发现,与比较例ce相比,根据本发明的涂层在滑移值(slip value)上大幅减小。因此,根据本发明的涂层的表面滑爽性优于比较例。

[0176]

表2:滑移值

[0177]

实施例滑移值/cn170265ce229

[0178]

2.3接触角

[0179]

作为比较例ce,将silikophen ac1000施加到板上,并基于树脂的总量,在1.5重量%的钛酸四正丁酯的辅助下进行固化。

[0180]

结果整理在表3中。发现,与比较例ce相比,根据本发明的涂层具有更高的接触角。本发明的涂层1和2的接触角》90

°

,因此是疏水性的;因此,与比较例ce相比,水更难通过对漆面的破坏渗透到基材中,比较例ce的接触角《90

°

,因此是亲水的。

[0181]

表3:接触角

[0182]

实施例接触角/

°

11012102ce78

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1