一种同时制备特定磷脂酰胆碱和磷脂酰乙醇胺的方法与流程

本发明涉及合成磷脂领域,具体涉及一种同时制备特定磷脂酰胆碱和磷脂酰乙醇胺的方法。

背景技术:

1、近20年来,现代生物技术迅猛发展,生物医药产业化进程明显加快。近年来新冠病毒的大范围流行,让大众对疫苗这类生物制剂有了更深刻的认识。生物制剂主要分为疫苗、抗毒素和免疫血清、血液制品等六类。高端制剂常见种类包括脂质体、纳米粒、脂肪乳等,其所用到的磷脂辅料前景与关键基础性作用日益凸显。

2、合成磷脂和衍生化磷脂为第二、三代磷脂,稳定性好,成分单一,能弥补天然磷脂的不足,所制备的脂质体等高端制剂质量、稳定性更佳。在合成磷脂中,pc系列在柔红霉素脂质体、伊立替康脂质体、阿糖胞苷柔红霉素复方冻干粉、盐酸阿霉素脂质体及新冠疫苗等均有应用。pe系列可使得阳离子脂质体膜融合更好、稳定性更高、细胞毒性更小,近年来在长循环脂质体、高分子胶束、长循环纳米粒等药物载体中的应用获得了较快发展。

3、国际上脂质体药物的应用已经有近30年历史,目前合成类pc系列主要是以甘油磷脂酰胆碱(gpc)与特定脂肪酸经过酯化合成,而gpc工业化生产主要是靠降解天然的磷脂酰胆碱,直接降解天然磷脂获取gpc会造成其他类磷脂的浪费,若将磷脂酰胆碱从磷脂中分离出来再降解,则会需要使用大量的试剂。目前合成类pe的制备方法是使用三氯氧磷分别与二脂肪酸甘油反应和乙醇胺反应[200710089940.2]。由于三氯氧磷作为氯化试剂活性极强,选择性极差,在与二脂肪酸甘油酯、乙醇胺反应时,通常都产生几类副产物且不易控制。1,2-二脂肪酸甘油酯稳定性差,极易转化成1,3-二脂肪酸甘油酯,且三氯氧磷具有剧毒,反应易产生盐酸等腐蚀性气体,对产业化的生产设备要求极高。为避免1,2-二脂肪酸甘油酯的转化,提出使用1,3-环甘油磷酸脂与乙醇胺反应制备甘油磷酸乙醇胺[202011421108.x],再制备pe类合成磷脂。但目前暂无市售1,3-环甘油磷酸脂,且1,3-环甘油磷酸脂通常使用三氯氧磷与甘油反应制得,产业化难度高。

技术实现思路

1、本发明的目的在于,解决现有合成磷脂存在的合成难度大、成本高等难题。

2、为了解决上述技术问题,本发明采用如下技术方案:

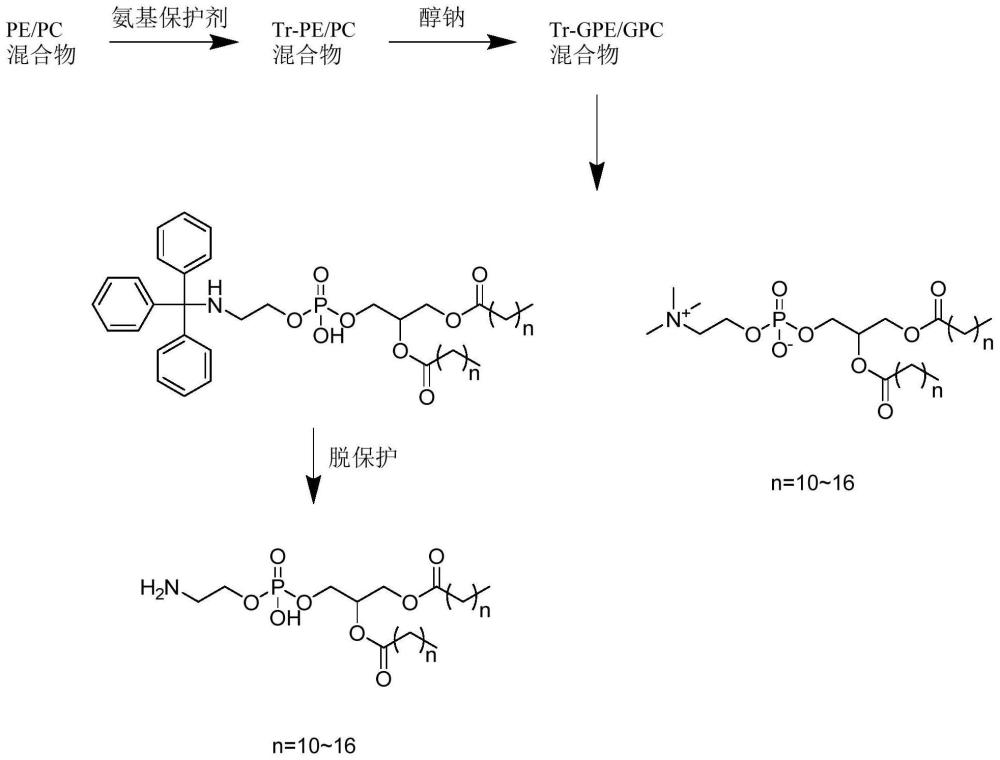

3、一种同时制备特定磷脂酰胆碱和磷脂酰乙醇胺的方法,包括如下步骤:

4、a、向磷脂混合物中加入氨基保护基和缚酸剂,获得中间体混合物1;

5、b、将所述中间体混合物1加入醇钠并在醇溶液中进行醇解反应,获得中间体混合物2;

6、c、将所述中间体混合物2进行初步精制,获得精制混合物1;

7、d、将所述精制混合物1与特定脂肪酸进行酯化反应,获得精制混合物2;

8、e、将所述混合物2经过柱层析分离,分别获得磷脂酰胆碱和带保护的磷脂酰乙醇胺;

9、f、将所述带保护的磷脂酰乙醇胺经过去保护反应,获得磷脂酰乙醇胺。

10、步骤a中,加入胺基保护基可保证天然磷脂酰乙醇胺正常降解。

11、优选的,还包括如下步骤:

12、g、将所述磷脂酰胆碱和所述磷脂酰乙醇胺分别进行干燥,同时获得磷脂酰胆碱产品和磷脂酰乙醇胺产品。

13、优选的,步骤a中,所述氨基保护基的用量是所述磷脂混合物的质量的40%~80%,所述缚酸剂的用量为氨基保护剂质量的45%~55%;步骤b中,所述醇钠的用量是所述磷脂混合物质量的10%~20%;步骤c中,所述初步精制的具体操作为:将中间体混合物2溶于混合溶液中,混合均匀,静置,取下层溶液浓缩,获得所述精制混合物1;步骤d中,所述酯化反应的具体操作为:将所述精制混合物1溶于反应溶剂,加入所述特定脂肪酸、酯化缩水剂和催化剂,搅拌反应,点板监控,待反应完后,获得所述精制混合物2;步骤e中,所述柱层析分离为硅胶柱层析分离,复合洗脱剂为卤代烷烃-低级醇-水混合;步骤f中,所述去保护反应的具体操作为:将所述带保护的磷脂酰乙醇胺溶于去保护反应溶剂中与去保护剂的混合液中,搅拌反应,最后加入ph调节剂调节ph;步骤g中,所述干燥为冷冻干燥。

14、优选的,步骤a中,所述磷脂混合物包括大豆磷脂提取混合物、蛋黄磷脂提取混合物中的一种或多种,所述氨基保护基包括三苯基溴甲烷、三苯基氯甲烷中的一种或多种,所述缚酸剂包括三乙胺;步骤b中,所述醇钠包括甲醇钠、乙醇钠中的一种或多种,所述醇溶液包括甲醇、乙醇中的一种或多种;步骤c中,所述混合溶液为正己烷-甲醇-水混合;步骤d中,所述特定脂肪酸的碳基数为c12~c18,所述酯化缩水剂包括二环己基碳二亚胺(dcc)、1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(edc)和n,n'-二异丙基碳二亚胺(dic)中的一种或多种,所述催化剂包括n-羟基琥珀酰亚胺(nhs)、4-二甲氨基吡啶(dmap)中的一种或多种;步骤e中,所述复合洗脱剂中,卤代烷烃包括氯仿、二氯甲烷中的一种或多种,低级醇包括甲醇、乙醇、异丙醇中的一种或多种;步骤f中,所述去保护剂包括三氟乙酸、醋酸、盐酸中的一种或多种,所述去保护反应溶剂包括氯仿,所述ph调节剂包括碳酸钠、碳酸氢钠中的一种或多种;步骤g中,所述冷冻干燥所用冷冻干燥溶剂为碳酸二甲酯-乙醇-水混合。

15、步骤a中,当胺基保护基为三苯基甲基时,可有效避免磷脂酰乙醇胺过度降解为乙醇胺和磷酸。大豆磷脂提取混合物通常由大豆磷脂粉末经过常用溶剂如氯仿等提取获得,蛋黄磷脂提取混合物通常由蛋黄粉进脱油后,再经过常用溶剂如氯仿等提取获得。步骤b中,加入醇钠并在相应的醇溶液中醇解,使用相应的醇溶液可较好的溶解醇钠,使醇钠更充分的与磷脂反应。

16、优选的,步骤a中,所述磷脂混合物反应前在溶液中溶解;步骤b中,所述醇解反应的反应条件为40~60℃下持续搅拌,反应时间为4~8小时;步骤c中,所述混合溶液中,正己烷、甲醇、水的体积比为10:10:5~0.5;步骤d中,所述反应溶剂与所述磷脂混合物体积质量比为5~10ml:1g,所述特定脂肪酸的用量为所述磷脂混合物质量的0.6~1倍,所述酯化缩水剂的用量为所述特定脂肪酸质量的0.45~0.75倍,所述催化剂的用量为所述特定脂肪酸质量的0.45~0.9倍;步骤e中,所述复合洗脱剂中,卤代烷烃、低级醇、水的体积比为400:100~400:5;步骤f中,所述去保护反应溶剂与所述去保护剂以体积比3:1形成所述混合液,所述混合液的用量与所述带保护的磷脂酰乙醇胺的体积质量比为5~10ml:1g;步骤g中,所述冷冻干燥溶剂中,碳酸二甲酯、乙醇、水的体积比为10:10:1~3。

17、优选的,步骤a中,所述溶液包括氯仿、二氯甲烷中的一种或多种;步骤c中,所述混合溶液中,正己烷、甲醇、水的体积比为10:10:1;步骤e中,所述磷脂酰胆碱的纯度不低于98%;步骤f中,所述去保护反应完成后,还经过析晶,获得所述磷脂酰乙醇胺,纯度不低于98%;步骤g中,所述冷冻干燥溶剂与所述磷脂酰胆碱或所述磷脂酰乙醇胺的体积质量比为5~10ml:1g。

18、步骤c中,使用特定混合溶剂精制醇解产物,特别是当正己烷-甲醇-水;体积比为10:10:1时,可有效防止体系的乳化。

19、优选的,步骤a中,反应条件为常温下持续搅拌,反应时间为2~4小时;步骤d中,所述酯化反应的反应条件为40~60℃下持续搅拌,反应时间为5~10小时;步骤f中,所述去保护反应的反应条件为20~30℃下持续搅拌,反应时间为10~30min,最后调节ph到6~7,所述析晶选用的溶剂为丙酮。

20、一种如上所述同时制备特定磷脂酰胆碱和磷脂酰乙醇胺的方法获得的磷脂酰胆碱产品。

21、一种如上所述同时制备特定磷脂酰胆碱和磷脂酰乙醇胺的方法获得的磷脂酰乙醇胺产品。

22、制备得到的合成磷脂酰胆碱和磷脂酰乙醇胺纯度不低于98%,且氯仿或二氯甲烷残留不高于0.006%,碳酸二甲酯残留不高于0.5%,醇类残留不高于0.5%。

23、与现有技术相比较,实施本发明,具有如下有益效果:

24、本发明首次提出采用混合原料,同时制备两类合成磷脂。采用混合磷脂为起始原料,在制备gpc的同时获得甘油磷脂酰乙醇胺(gpe),避免了其他磷脂的浪费,再与特定的脂肪酸酯化,同时制备特定的pc和pe磷脂,经过柱层析、冷冻干燥,同时获得2种符合药用要求的合成磷脂。本发明对反应底物纯度要求低,合成pe类磷脂路线比使用三氯氧磷的条件温和,环境污染小,且选择性高,仅需一次过柱,使用溶剂较单独制备一类合成磷脂低,可较大的节约生产成本。

25、本发明使用溶剂均可回收循环使用,对环境友好,反应条件温和,选择性好,对原料纯度要求低,且生产成本较低,利于产业化大量生产。通过本工艺路线,可同时制备纯度不低于98%的特定pc系列和pe系列磷脂,且氯仿或二氯甲烷残留不高于0.006%,碳酸二甲酯残留不高于0.5%,醇类残留不高于0.5%。

- 还没有人留言评论。精彩留言会获得点赞!