一种D,L-对羟基苯甘氨酸的生产方法及装置与流程

一种d,l-对羟基苯甘氨酸的生产方法及装置

技术领域

1.本发明涉及化工及医药生产技术域,具体涉及一种d,l-对羟基苯甘氨酸的生产方法及装置。

背景技术:

2.dl-对羟基苯甘氨酸通过拆分后得到d-对羟基苯甘氨酸,是用于合成β-内酰胺类抗生素原料药中间体,如阿莫西林、头孢洛克等,其市场需求量较大,我国为主要生产国和出口国,年产量约2.5万吨,占全球60%以上。这也导致我国面临环境严重污染、能源大量消耗等诸多问题。因此,需要企业不断转型升级,开发新技术与装备,提高生产效率,减少环境污染,降低能源消耗。

3.dl-对羟基苯甘氨酸主流合成路线都是采用苯酚、乙醛酸作为主原料,在一定条件下进行氨化反应,再通过中和、冷却过滤得到产物,其反应原理是:乙醛酸为活泼性一元酸,在酸性条件下其中碳原子进攻苯酚羟基对位生成对羟基扁桃酸和邻羟基扁桃酸,以对位为主。在加热条件下,亚硫酸根离子夺去氢离子,使得羟基进一步活化,铵离子进攻羟基位置生成氨基取代物。当前报道的平均反应收率仅为67%左右,粗品纯度为95%。反应过程中一部分反应生成了邻羟基苯甘氨酸,一部分在强酸和高温条件下分解成其它有机杂质,由于苯酚水溶性较差,低温混合度低,导致反应慢,同时冷却析出过滤产物中带有较多邻位杂质。因此,需要加快反应速率,减少高温环境破坏,这需精确的温控方式以及增加反应物料混合度来解决,而当前几乎所有专利与论文报道的均采用该路线且利用釜式反应器来合成dl-对羟基苯甘氨酸,该方法其优点是适合大批量同时制备,但缺点是无法连续化,混合效率低,产品纯度不高,生产时间长一般超过20h。

4.专利cn112778146a公开了一种脉冲管式反应器中制备对羟基苯甘氨酸的方法,该方法报道的是分别将乙醛酸、苯酚混合,乙醛酸、氨基磺酸混合,用泵分别打入2个预热装置中,再通过计量设备将2种溶液打入脉冲管式反应器中混合在100-150℃反应,完后在收集器中冷却结晶得到对羟基苯甘氨酸,而其它专利报道基本都为间歇性釜式反应。

5.在当前逐渐成熟的微通道和管式反应器已被大量应用在化工与医药生产上,其混合效率极高,能耗低,操作方便,也符合d,l-对羟基苯甘氨酸生产工艺的需求,因此,应用该设备优化工艺是一种很好的选择。

6.管式反应器优点一是混合达到充分均匀,而该工艺过程对产品质量影响较大的就是反应混合度,而釜式搅拌反应器无法达到管式反应器所接近的无限均匀混合理想状态。根据工艺反应原理,分子间不能发生有效碰撞并及时反应进入对位,则邻位杂质就会增加,反应时间增长;优点二是能耗低、传热均匀迅速,这是由于管式反应器结构特点决定,而釜式搅拌反应器由于体积大,热量由夹套或管传递至溶液需要充分接触及更多时间,这就导致热量损失大,能耗高;优点三是可连续化操作,从一端进料,另一端出料,从投料到收集处理可以形成动态无间断。而釜式搅拌反应器需要一批物料反应完后放料再投入另一批,存在间歇时间,且每批可能不一致而影响质量,效率低下。

技术实现要素:

7.本发明所要解决的技术问题是提供一种d,l-对羟基苯甘氨酸的生产方法及装置,以克服上述现有技术中的不足。

8.本发明解决上述技术问题的技术方案如下:一种d,l-对羟基苯甘氨酸的生产方法,包括如下步骤:

9.s1、将乙醛酸水溶液、磺酰胺、苯酚、催化剂搅拌溶清,获得混合液;

10.s2、将混合液导入多级管式反应器内,并控制每级温度;

11.s3、根据ph参数,向s2所得反应液中加入中和剂,获得中和液;

12.s4、对中和液进行固液分离,得到d,l-对羟基苯甘氨酸。

13.在上述技术方案的基础上,本发明还可以做如下改进。

14.进一步,磺酰胺为邻甲苯磺酰胺、对甲苯磺酰胺、2-氨基苯磺酸、磺酸胺中的一种。

15.进一步,催化剂为硫酸、苯甲酸、乙二醇、对甲苯磺酰胺、甘氨酸中的一种。

16.进一步,s1中搅拌温度为10℃~60℃。

17.进一步,s2中多级管式反应器具有三级,一级温度为10℃~30℃、二级温度为20℃~50℃、三级温度为50℃~80℃。

18.进一步,中和剂为氨水溶液,浓度为5%~27%。

19.进一步,ph值为3.0~7.0。

20.进一步,s3中的中和温度为30℃~70℃。

21.基于上述技术方案,本发明还提供一种d,l-对羟基苯甘氨酸的生产装置,包括:物料混合釜、多级管式反应器、中和釜、中和剂流加釜、pi控制器、出料流量控制阀、流量控制阀、ph传感器和温度传感器,物料混合釜的出液口通过管路与多级管式反应器的进液口连通,出料流量控制阀设置在物料混合釜的出液口上,多级管式反应器的出液口通过管路与中和釜连通,中和剂流加釜的出液口通过管路与中和釜连通,流量控制阀设置在中和剂流加釜的出液口与中和釜之间的管路上,多级管式反应器的每级内均布置温度传感器,ph传感器布置在中和釜内,温度传感器、ph传感器、出料流量控制阀、流量控制阀分别与p i控制器电连接。

22.进一步,多级管式反应器具有三级,每级均包括:保温槽和盘管,盘管布置在保温槽内,每级的保温槽内均布置温度传感器,盘管由多段u型管连接而成,每相邻两段u型管的连接处均嵌入扰流挡板。

23.本发明的有益效果是:

24.1)本发明采用多级管式反应器分级控温的方法,先在温和条件下合成更多的中间体,并逐级升温控制在一定范围内避免了高温反应导致产物降解和杂质产生,且管式反应器高混合效率也提高了反应速率;

25.2)本发明采用连续中和并控制一定温度下进行固液分离,是通过前期研究发现邻位副产物在一定温度下水溶性增大,且不易析出,而对位产物溶解性几乎无影响,所以采用一定温度下分离后的产品纯度更高,而邻位产物几乎都溶于滤液中,同时,固液分离比在常温下速度更快;

26.3)利用釜式反应器来合成d,l-对羟基苯甘氨酸,该方法生产时间长一般超过20h,而本发明所述方法大大提升了反应效率,将整个生产周期缩短至12h,即反应时间缩短8h,

另外,收率提高约5%,纯度提高约3%。

附图说明

27.图1为本发明所述方法所合成的d,l-对羟基苯甘氨酸粗品液相检测图谱,其产物峰保留时间为7.571,峰面积为98.25%可等同于产品含量;

28.图2为本发明所述d,l-对羟基苯甘氨酸的生产装置的结构图。

29.附图中,各标号所代表的部件列表如下:

30.1、物料混合釜,2、多级管式反应器,210、保温槽,220、盘管,221、扰流挡板,3、中和釜,4、中和剂流加釜,5、p i控制器,6、出料流量控制阀,7、ph传感器,8、流量控制阀,9、温度传感器。

具体实施方式

31.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

32.实施例1

33.一种d,l-对羟基苯甘氨酸的生产方法,包括如下步骤:

34.s1、将50%乙醛酸50kg、水55l、对甲苯磺酰胺27kg、苯酚32kg、乙二醇0.1kg依次投入物料混合釜1中,并在30℃下搅拌溶清,获得混合液;

35.s2、提前打开控温设备使多级管式反应器2的一级温度为20

±

2℃,二级温度为35

±

2℃,三级温度为65

±

2℃,通过出料流量控制阀6控制1m3/h流量使混合液连续从多级管式反应器2的一级管式反应器进入,并连续化通过二级、三级管式反应器,在三级管式反应器末端出料液连续流入中和釜3内;

36.s3、开启中和釜3搅拌,设定ph为4.0

±

0.5,pi控制器5根据ph传感器7实时测得的ph值来调节氨水加入量,温度控制在35℃~45℃(后续固液分离时也保持在该温度下),获得中和液;

37.s4、待中和液达到中和釜3预定液位后,比如,容积的一半,打开中和釜3底部控制阀,料液连续流至过滤设施进行固液分离,固液分离可用离心机或压滤、抽滤等方式,滤掉母液得到固体产物d,l-对羟基苯甘氨酸,收率73.3%,hplc检测含量97.6%。

38.实施例2

39.一种d,l-对羟基苯甘氨酸的生产方法,包括如下步骤:

40.s1、将50%乙醛酸50kg、水50l、2-氨基苯磺酸28kg、苯酚30kg、对甲苯磺酰胺0.2kg依次投入物料混合釜1中,并在45℃下搅拌溶清,获得混合液;

41.s2、提前打开控温设备使多级管式反应器2的一级温度为25

±

2℃,二级温度为45

±

2℃,三级温度为75

±

2℃,通过出料流量控制阀6控制1.5m3/h的流量使混合液连续从多级管式反应器2的一级管式反应器进入,并连续化通过二级、三级管式反应器,在三级管式反应器末端出料液连续流入中和釜3内;

42.s3、开启中和釜3搅拌,设定ph为5.0

±

0.5,pi控制器5根据ph传感器7实时测得的ph值来调节氨水加入量,氨水浓度为10%,温度控制在45℃~55℃(后续固液分离时也保持在该温度下),获得中和液;

43.s4、待中和液达到中和釜3预定液位后,比如,容积的一半,打开中和釜3底部控制阀,料液连续流至过滤设施进行固液分离,固液分离可用离心机或压滤、抽滤等方式,滤掉母液得到固体产物d,l-对羟基苯甘氨酸,收率73.1%,hplc检测含量97.9%。

44.实施例3

45.一种d,l-对羟基苯甘氨酸的生产方法,包括如下步骤:

46.s1、将50%乙醛酸50kg、水50l、磺酸胺25kg、苯酚30kg、甘氨酸0.1kg依次投入物料混合釜1中,并在55℃下搅拌溶清,获得混合液;

47.s2、提前打开控温设备使多级管式反应器2的一级温度为18

±

2℃,二级温度为48

±

2℃,三级温度为78

±

2℃,通过出料流量控制阀6控制3m3/h的流量使混合液连续从多级管式反应器2的一级管式反应器进入,并连续化通过二级、三级管式反应器,在三级管式反应器末端出料液连续流入中和釜3内;

48.s3、开启中和釜3搅拌,设定ph为6.0

±

0.5,pi控制器5根据ph传感器7实时测得的ph值来调节氨水加入量,氨水浓度为20%,温度控制在55℃~65℃(后续固液分离时也保持在该温度下),获得中和液;

49.s4、待中和液达到中和釜3预定液位后,比如,容积的一半,打开中和釜3底部控制阀,料液连续流至过滤设施进行固液分离,固液分离可用离心机或压滤、抽滤等方式,滤掉母液得到固体产物d,l-对羟基苯甘氨酸,收率72.6%,hplc检测含量98.1%。

50.对照例1

51.将50%乙醛酸50kg、水50l、磺酸胺25kg、苯酚30kg、甘氨酸0.1kg依次投入500l反应釜或槽中搅拌反应,25℃下反应15h,打开夹套蒸汽升温至85

±

2℃,直至中间体残余不超过1%转料至中和釜,搅拌降温至40

±

2℃,通入氨水,注意热量控制,夹套冷水降温,中和完毕后降至室温静置6h,离心过滤得到固体产物d,l-对羟基苯甘氨酸,收率67.5%,hplc检测含量95.2%。

52.对照例2

53.将50%乙醛酸50kg、水50l、磺酸胺25kg、苯酚30kg、甘氨酸0.1kg依次投入500l反应釜或槽中搅拌反应,控制温度在20℃下反应4h,再打开夹套蒸汽升温至50

±

2℃反应6h,再升温至直至90

±

2℃反应2h,转料至中和釜冷至50

±

2℃,搅拌并通入氨水,注意热量控制,夹套冷水降温,中和完毕后搅拌降至室温维持6h,离心过滤得到固体产物d,l-对羟基苯甘氨酸,收率68.4%,hplc检测含量96.8%。

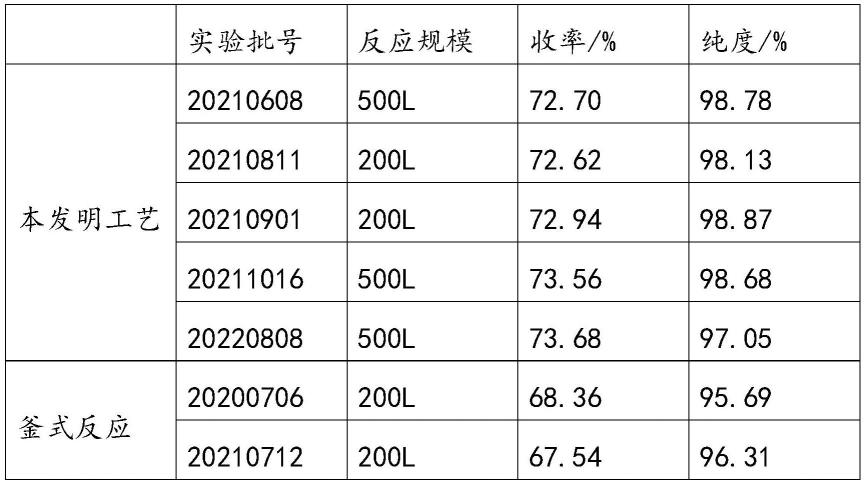

54.通过实验数据说明本发明所述方法明显提高产物转化率,如下表1。

[0055][0056][0057]

本发明所述方法所合成的d,l-对羟基苯甘氨酸粗品液相检测图谱,如图1。

[0058]

如图2所示,一种d,l-对羟基苯甘氨酸的生产装置,包括:

[0059]

物料混合釜1、多级管式反应器2、中和釜3、中和剂流加釜4、p i控制器5、出料流量控制阀6、流量控制阀8、ph传感器7和温度传感器9;

[0060]

物料混合釜1的出液口通过管路与多级管式反应器2的进液口连通,出料流量控制阀6设置在物料混合釜1的出液口上,多级管式反应器2的出液口通过管路与中和釜3连通,中和剂流加釜4的出液口通过管路与中和釜3连通,流量控制阀8设置在中和剂流加釜4的出液口与中和釜3之间的管路上;多级管式反应器2的每级内均布置温度传感器9,多级管式反应器2每级内的温度传感器9均用以测量该级的温度,ph传感器7布置在中和釜3内,ph传感器7用以测量中和釜3内的ph值,温度传感器9的信号输出与p i控制器5的信号输入电连接,ph传感器7的信号输出与p i控制器5的信号输入电连接,出料流量控制阀6与p i控制器5双向电连接,流量控制阀8与p i控制器5双向电连接。

[0061]

更进一步的:多级管式反应器2具有三级,每级独立控温,每级均包括:保温槽210和盘管220,盘管220布置在保温槽210内,每级的保温槽210内均布置温度传感器9,盘管220由多段u型管连接而成,每相邻两段u型管的连接处均嵌入扰流挡板221,扰流挡板221用以增加溶液混合度,扰流挡板221可以为孔板,此外,对于盘管220的长度可以选择为20-200m。

[0062]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1