一种高强高模热熔环氧树脂组合物、制备方法及产品与流程

1.本发明涉及一种高强高模的热熔环氧树脂组合物、制备方法及预浸料、复合材料,属于结构复合材料用热熔预浸料制造技术领域。

背景技术:

2.碳纤维增强环氧树脂基复合材料具有高比强度、高比模量、可设计性好、良好的工艺性等一系列的优异性能,适于制造大型主承力复杂构件,广泛应用于航空航天、轨道交通、船舶制造等领域。

3.但是,众所周知的是,碳纤维增强环氧树脂基复合材料的压缩强度一般仅为拉伸强度的50%,压缩强度不足已成为设计和应用的瓶颈,制约着树脂基复合材料在船舶桅杆、高尔夫球杆、航空航天装备的应用推广。由复合材料细观力学可知,复合材料的压缩强度受基体的刚度影响较大,树脂基体较高的模量,可以延缓复合材料的压缩破坏。针对复合材料压缩强度与拉伸强度不匹配的现象,复合材料领域的技术人员在高性能碳纤维复合材料提高压缩强度开展了研究工作。专利文献1(jp2003026768-a)公开了含有多官能度环氧、二缩水甘油基苯胺环氧和4,4'-二氨基二苯砜的环氧树脂组合物,通过提高固化物交联密度提高树脂的弹性模量;专利文献2(jp11217422-a)公开了含有叔丁基邻苯二酚型或叔丁基对苯二酚型环氧树脂,通过提高固化物氢键密度提高树脂的弹性模量和复材的抗压强度。但就取得的效果而言,专利文献1、2披露的环氧树脂组合物在提高树脂模量和复材抗压强度上取得的效果并不理想。

4.此外,科技文献

1.针对湿法缠绕工艺,采用三官能脂环族环氧裕改性间苯二甲胺、间苯二胺体系,玻璃纤维增强复合材料的0

°

压缩强度由提升(850mpa

→

1337.5mpa)。科技文献

2.通过间氨基苯酚环氧树脂和双酚a型环氧树脂共混,采用4,4-二氨基二苯砜作为固化剂,制备了响应的热熔预浸料,复合材料的0

°

压缩强度最高可达1466mpa。综上,目前研究的复合材料0

°

压缩强度仍然较低,难以满足工程化应用需求。

5.[1]郑亚萍.高模量树脂基体及高抗压复合材料的研究[j].材料导报,2001,15(8):24.

[0006]

[2]刘巍,张天骄,包建文,等.树脂交联结构特征对复合材料纵向压缩性能的影响[j].航空材料学报,2016,36(1):75-80.

技术实现要素:

[0007]

本发明的目的在于克服现有技术的不足,提供一种高强高模热熔环氧树脂组合物,该树脂通过分子间作用力和分子堆砌角度改善树脂基体模量,通过优选不同活性基团的热塑性树脂提高了树脂基体工艺特性及其与增强碳纤维的界面结合力;该树脂基体与碳纤维增强体制备的复合材料的压拉平衡特性得到明显提升,0

°

压缩强度≥1800mpa,且0

°

压缩强度/0

°

拉伸强度匹配系数≥0.7,并可高达0.83;同时该树脂基体具有良好的工艺性和铺覆性,可满足航空航天领域对碳纤维复合材料压拉匹配的设计要求。

[0008]

本发明的另外一个目的在于提供一种高强高模热熔环氧树脂组合物的制备方法以及包含该树脂组合物的预浸料和复合材料。

[0009]

本发明的上述目的是通过如下技术方案予以实现的。

[0010]

第一方面,提供了一种热熔环氧树脂组合物,包含如下质量分数的组分:

[0011][0012]

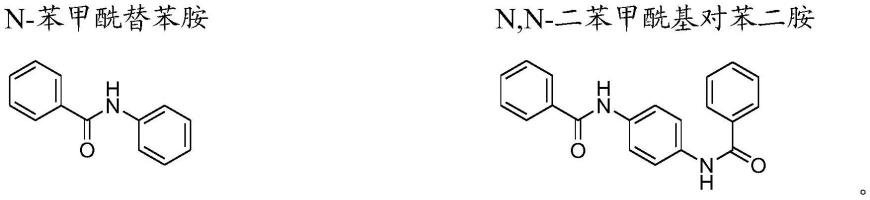

所述小分子化合物为n-苯甲酰替苯胺和n,n-二苯甲酰基对苯二胺的混合物,具体结构式如下:

[0013][0014][0015]

结合第一方面,在第一方面的某些实现方式中,所述小分子化合物为n-苯甲酰替苯胺:n,n-二苯甲酰基对苯二胺按照质量比为100:(10-150)混合而成。

[0016]

结合第一方面,在第一方面的某些实现方式中,所述小分子化合物为n-苯甲酰替苯胺:n,n-二苯甲酰基对苯二胺按照质量比为100:(25-100)混合而成。

[0017]

两种分子增强剂100:100时,体现出相对较优的树脂基体模量,同时响应配比的一个极限区间。

[0018]

结合第一方面,在第一方面的某些实现方式中,所述主体环氧树脂为四缩水甘油基间苯二胺、四缩水甘油基二氨基二苯甲烷、三缩水甘油基间氨基苯酚或异三聚氰酸三缩水甘油胺中的一种或组合。

[0019]

结合第一方面,在第一方面的某些实现方式中,所述主体环氧树脂满足以下任一项:

[0020]

由四缩水甘油基二氨基二苯甲烷和三缩水甘油基间氨基苯酚按质量比1:(0.2~5)混合而成;

[0021]

由四缩水甘油基间苯二胺、三缩水甘油基间氨基苯酚和异三聚氰酸三缩水甘油胺按质量比(7~9):1:1混合而成。

[0022]

通过主体环氧树脂的配比,可以调整组合物的室温铺覆性与室温贮存期。

[0023]

结合第一方面,在第一方面的某些实现方式中,所述固化剂为3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺中的一种或组合。

[0024]

与全部采用3,3-二氨基二苯砜的情况相比,固化剂采用3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺的组合,有利于提升预浸料的贮存期。

[0025]

结合第一方面,在第一方面的某些实现方式中,所述固化剂为3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺按质量比100:(5-200)混合而成。

[0026]

结合第一方面,在第一方面的某些实现方式中,所述热塑性树脂为聚芳醚砜、聚酰亚胺或苯并咪唑中的一种或组合。

[0027]

结合第一方面,在第一方面的某些实现方式中,所述热塑性树脂的平均分子量≥50000。

[0028]

选用较高分子量的热塑性树脂可在较少量的情况下实现流变特性。

[0029]

第二方面,提供了一种热熔环氧树脂组合物的制备方法,包括如下步骤:

[0030]

(1)将100质量份的主体环氧树脂加热到120-180℃,加入5-15份热塑性树脂和10-25份小分子化合物搅拌30-120min至溶解、熔化完全并分散均匀;

[0031]

(2)将步骤(1)所得组分降温至60-90℃,加入30-60份固化剂搅拌20-60min混合均匀,得到所述热熔环氧树脂组合物;

[0032]

其中,所述小分子化合物为n-苯甲酰替苯胺和n,n-二苯甲酰基对苯二胺的混合物,具体结构式如下:

[0033][0034]

第三方面,提供了一种预浸料,包含如上述第一方面中的任意一种实现方式中所述的组合物和增强碳纤维。

[0035]

结合第三方面,在第三方面的某些实现方式中,所述组合物占所述预浸料的质量百分比含量为25%-50%。

[0036]

第四方面,提供了一种复合材料,所述复合材料通过如上述第三方面中的任意一种实现方式中所述的预浸料经过固化得到。

[0037]

本发明与现有技术相比的有益效果如下:

[0038]

(1)、本发明提供的热熔环氧树脂组合物包括特定组分和含量配比的主体环氧树脂、特定组分和含量配比的固化剂、热塑性树脂和小分子化合物,通过物理添加小分子反增塑,提高树脂体系的分子间作用力和堆砌密度,有效改善了树脂基体的模量和强度,同时采用高分子量的热塑性树脂作为流变控制组分,满足热熔工艺要求的同时尽量减少树脂基体模量的损耗。

[0039]

(2)、本发明固化剂采用3,3-二氨基二苯砜或3,3-二氨基苯酰替苯胺的一种或一种以上组合,优选3,3-二氨基二苯砜和3,3-二氨基苯酰替苯胺按照质量比为100:(5~200)比例混合而成,采用优选的两种固化剂按上述比例混合可以获得进一步提高了的堆砌密度和增强了的分子间氢键作用力,从而得到高强高模的环氧树脂基体及进一步提高了的复合材料的压缩/拉伸匹配系数,同时采用上述固化剂的环氧体系具有适宜的活性,可保证树脂有延长了的贮存周期。

[0040]

(3)、本发明热塑性树脂流变控制组分采用聚芳醚砜、聚酰亚胺或聚苯咪唑中的一种或一种以上组合,优选聚醚砜或聚酰亚胺,更为优选平均分子量≥50000的聚芳醚砜或聚酰亚胺,采用所述的高模热塑性树脂既能实现对环氧树脂体系的工艺流变调控,满足热熔

工艺要求,还可以尽量减少对整体树脂基体模量的牺牲。

[0041]

(4)、本发明的小分子化合物为n-苯甲酰替苯胺和n,n-二苯甲酰基对苯二胺按照质量比为100:(10~150)混合而成,优选为100:(25~100)混合而成,由于分子较小且与环氧树脂具有较好的相容性,可在环氧树脂固化过程中充分填充交联网络中的不同尺寸的自由体积,大幅提升环氧树脂的堆砌效率,提高树脂的模量;同时由于分子中含有较高含量的酰胺强极性基团并且不参与反应,可以通过分子间氢键作用进一步提高树脂基体的模量;

[0042]

(5)、本发明高强高模热熔环氧树脂的制备方法是将主体缩水甘油胺环氧树脂和热塑性树脂、小分子化合物加热溶解并分散均匀,再在一定温度下加入芳香胺固化剂,得到一种高强高模热熔环氧树脂,制备方法简单易行,该树脂基体具有良好的工艺性和铺覆性,采用其制备的复合材料压拉平衡得到了明显改善,压缩/拉伸匹配系数可高达0.83,适于高强高模热熔环氧树脂的工程化制备、热熔预浸料的批量化生产和工程化应用,可满足航空航天领域对碳纤维复合材料高压拉匹配的设计要求。

具体实施方式

[0043]

下面结合具体实施例对本发明做进一步详细的描述。本发明高强高模热熔环氧树脂组合物,其原料包括以下组分:主体环氧树脂、固化剂、热塑性树脂、小分子化合物,固化剂为芳香胺固化剂。

[0044]

在一可选实施例中,主体环氧、固化剂、热塑性树脂、小分子化合物质量比为100:(30~60):(5~15):(10~25)。

[0045]

在一可选实施例中,主体环氧树脂为四缩水甘油基间苯二胺、四缩水甘油基二氨基二苯甲烷、三缩水甘油基间氨基苯酚或异三聚氰酸三缩水甘油胺中的一种或组合。采用优选的主体环氧树脂均为缩水甘油胺基团,与碳纤维具有良好的界面结合力,且均为刚性多官能环氧树脂,可以获得较高模量的树脂基体。

[0046]

在一可选实施例中,固化剂为3,3

′‑

二氨基苯酰替苯胺或3,3

′‑

二氨基二苯砜中的一种或组合。

[0047]

在一可选实施例中,固化剂为3,3

′‑

二氨基二苯砜或3,3

′‑

二氨基苯酰替苯胺中的一种或组合,优选3,3

′‑

二氨基二苯砜与3,3

′‑

二氨基苯酰替苯胺质量比100:(5-200),采用优选的两种固化剂的—nh2官能团均为间位取代,存在两种空间构象,可以与主体环氧固化交联提高交联网络的堆砌密度提升树脂基体的模量。同时3,3

′‑

二氨基苯酰替苯胺含活泼氢建,交联后的分子链段可形成分子间氢键作用力,从而进一步改善树脂基体的强度和刚度。同时采用上述优选的两种固化剂的环氧体系具有适宜的活性(3,3

′

二氨基苯酰替苯胺与环氧树脂的反应活性要低于3,3

′‑

二氨基二苯砜),可保证树脂有延长了的贮存周期。

[0048]

在一可选实施例中,热塑性树脂流变控制组分为聚芳醚砜、聚酰亚胺或聚苯咪唑中的一种或一种以上组合。更为优选分子量≥50000的聚芳醚砜或聚酰亚胺,采用热塑性树脂既对环氧树脂体系进行工艺流变调控,满足热熔工艺要求(一般而言,室温下粘度在10000~50000pa〃s可保证制备的预浸料具有良好的铺覆性和粘性(tackness)),还可以尽量减少对整体树脂基体模量的牺牲。

[0049]

在一可选实施例中,小分子化合物为n-苯甲酰替苯胺和n,n-二苯甲酰基对苯二胺的混合物,具体结构式如下:

[0050][0051]

在一可选实施例中,小分子化合物为n-苯甲酰替苯胺:n,n-二苯甲酰基对苯二胺按照质量比为100:10-150混合而成;更为优选n-苯甲酰替苯胺:n,n-二苯甲酰基对苯二胺按照质量比为100:25-100混合而成。采用优选的小分子化合物(混合物),与环氧树脂具有较好的相容性,且n-苯甲酰替苯胺与n,n-二苯甲酰替苯胺分子均较小且大小不一样,可在环氧树脂固化过程中充分填充交联网络中的不同尺寸的自由体积,大幅提升环氧树脂的堆砌效率,提高树脂的模量;同时由于分子中含有较高含量的酰胺强极性基团并且不参与反应,可以高效形成分子间氢键限制交联网络的运动进一步提高树脂基体的模量。

[0052]

在一可选实施例中,高强高模的热熔环氧树脂组合物,高强高模的热熔环氧树脂组合物的拉伸强度≥100mpa,拉伸模量≥5.0gpa。

[0053]

本发明还提供了一种高强高模环氧树脂的制备方法,包括以下步骤:

[0054]

步骤(1):根据上述提供的原料配比称取原料。

[0055]

步骤(2):将称取的主体环氧树脂加热到120~180℃,加入称取的热塑性树脂和小分子化合物,至溶解、熔化完全并分散均匀。

[0056]

具体地,当采用该方法进行混合时,既能保证热塑性树脂的充分溶解,又能保证小分子化合物的充分熔化,保证树脂体系的室温粘性和流变特性可控。

[0057]

步骤(3):将步骤(2)所得的组分降温至60-90℃,加入称取好的固化剂搅拌20-60min混合均匀,得到高强高模热熔环氧树脂组合物。

[0058]

具体地,当采用该方法进行混合时,既能保证混合均匀,又能避免由于温度不宜导致的预聚程度过高或时间过长而导致的工艺性变差。

[0059]

一种预浸料,包含上述热熔环氧树脂组合物和增强碳纤维。

[0060]

在一可选实施例中,预浸料中热熔环氧树脂的质量百分比含量为25%-50%。

[0061]

上述的高强高模热熔环氧树脂基体制备的高强高模碳纤维增强复合材料,其0

°

压缩强度≥1800mpa,且复合材料的0

°

压缩强度/0

°

拉伸强度匹配系数≥0.7。

[0062]

以下各实施例中,树脂体系的粘度(从室温起测,升温过程中的粘度流变特性变化)采用anton paar公司的physica mcr 301流变分析仪进行测试,升温速率1℃/min,测试范围为25℃-225℃。树脂和复合材料的力学性能通过美国instron公司的万能材料试验机测试得到,树脂浇注体的拉伸强度和模量测试依据gb/t 16421完成,复合材料0

°

拉伸强度测试依据astm 3059完成,0

°

压缩强度测试依据astm d3410完成。复合材料的压缩/拉伸匹配系数通过0

°

压缩强度/0

°

拉伸强度(无单位量纲)计算获得。

[0063]

实施例1

[0064]

本实施例提供了一种高强高模热熔环氧树脂基体,具体制备方法包括:

[0065]

步骤(1):称取50kg四缩水甘油基二苯甲烷和50kg三缩水甘油基间氨基苯酚、5kg热塑性树脂聚芳醚砜pes-c(分子量为68000)、小分子化合物10kg(n-苯甲酰替苯胺8kg和n,

n-二苯甲酰基对苯二胺2kg)、30kg3,3-二氨基二苯砜和15kg3,3-二氨基苯酰替苯胺;

[0066]

步骤(2):将称取的四缩水甘油基二苯甲烷、三缩水甘油基间氨基苯酚主体环氧树脂加热到120℃,加入称取好的热塑性聚聚芳醚砜和小分子化合物械搅拌60min,溶解形成均一透明体系;

[0067]

步骤(3)将称取的3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺固化剂在60℃加入上述步骤(2)得到的均一的溶解相中,搅拌20min使其分散均匀,得到高强高模热熔环氧树脂组合物。

[0068]

树脂浇注体的拉伸强度102mpa,拉伸模量5.2gpa;得到的高强高模热熔环氧树脂与tg800-12k单向碳纤维预浸制成热熔预浸料,该热熔预浸料含量为32%,具有良好的铺覆性和粘性(基体树脂室温粘度为20,000pas),室温下贮存期为21天。固化后测试复合材料0

°

压缩强度为1850mpa,0

°

拉伸强度为2490mpa,材料的压缩/拉伸匹配系数为0.78。

[0069]

实施例2

[0070]

本实施例提供了一种高强高模热熔环氧树脂基体,具体制备方法包括:

[0071]

步骤(1):称取80kg四缩水甘油基间苯二胺、10kg三缩水甘油基间氨基苯酚和10kg异三聚氰酸三缩水甘油胺、10kg热塑性树脂聚酰亚胺p84(分子量为55000)、小分子化合物15kg(n-苯甲酰替苯胺10kg和n,n-二苯甲酰基对苯二胺5kg)、25kg3,3

′‑

二氨基二苯砜和20kg3,3

′‑

二氨基苯酰替苯胺;

[0072]

步骤(2):将称取的四缩水甘油基间苯二胺、三缩水甘油基间氨基苯酚和异三聚氰酸三缩水甘油胺主体环氧树脂加热到150℃,加入称取好的热塑性聚酰亚胺和小分子化合物械搅拌60min,溶解形成均一透明体系;

[0073]

步骤(3)将称取的3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺固化剂在90℃加入上述步骤(2)得到的均一的溶解相中,搅拌60min使其分散均匀,得到高强高模热熔环氧树脂组合物。

[0074]

树脂浇注体的拉伸强度112mpa,拉伸模量5.6gpa;得到的高强高模热熔环氧树脂与高强高模m40j-6k碳纤维预浸制成热熔预浸料,该热熔预浸料含量为32%,具有良好的铺覆性和粘性(基体树脂室温粘度为25,000pas),室温下的贮存期为21天。固化后测试复合材料0

°

压缩强度为1820mpa,0

°

拉伸强度为2190mpa,材料的压缩/拉伸匹配系数为0.83。

[0075]

实施例3

[0076]

本实施例提供了一种高强高模热熔环氧树脂基体,具体制备方法包括:

[0077]

步骤(1):称取80kg四缩水甘油基间苯二胺和20kg三缩水甘油基间氨基苯酚、5kg热塑性树脂聚酰亚胺pes-c(分子量为68000)、小分子化合物25kg(n-苯甲酰替苯胺12.5kg和n,n-二苯甲酰基对苯二胺12.5kg)、25kg3,3

′‑

二氨基二苯砜和20kg3,3

′‑

二氨基苯酰替苯胺;

[0078]

步骤(2):将称取的四缩水甘油基间苯二胺、三缩水甘油基间氨基苯酚主体环氧树脂加热到160℃,加入称取好的热塑性聚芳醚砜(pes-c)和小分子化合物械搅拌120min,形成均一透明体系;

[0079]

步骤(3)将称取的3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺固化剂在80℃加入上述步骤(2)得到的均一的溶解相中,搅拌60min使其分散均匀,得到高强高模热熔环氧树脂组合物。

[0080]

树脂浇注体的拉伸强度125mpa,拉伸模量6.3gpa;得到的高强高模热熔环氧树脂与高强中模t800h-12k碳纤维预浸制成热熔预浸料,该热熔预浸料含量为32%,具有良好的铺覆性和粘性(基体树脂室温粘度为26,500pas),室温下的贮存期为21天。固化后测试复合材料0

°

压缩强度为2100mpa,0

°

拉伸强度为2660mpa,材料的压缩/拉伸匹配系数为0.79。

[0081]

对比例1

[0082]

本实施例提供了实施例3的对比例,用以比较添加小分子化合物对树脂基体强度、模量及复合材料0

°

压缩强度的影响。具体制备方法包括:

[0083]

步骤(1):称取80kg四缩水甘油基间苯二胺和20kg三缩水甘油基间氨基苯酚、5kg热塑性树脂热塑性聚芳醚砜(pes-c)(分子量为68000)、25kg3,3

′‑

二氨基二苯砜和20kg3,3

′‑

二氨基苯酰替苯胺;

[0084]

步骤(2):将称取的四缩水甘油基间苯二胺、三缩水甘油基间氨基苯酚主体环氧树脂加热到160℃,加入称取好的热塑性树脂机械搅拌120min,形成均一透明体系;

[0085]

步骤(3)将称取的3,3

′‑

二氨基二苯砜和3,3

′‑

二氨基苯酰替苯胺固化剂在80℃加入上述步骤(2)得到的均一体系中,搅拌60min使其分散均匀,得到高强高模热熔环氧树脂组合物。

[0086]

树脂浇注体的拉伸强度90mpa,拉伸模量4.5gpa;得到的高强高模热熔环氧树脂与高强中模t800h-12k碳纤维预浸制成热熔预浸料,该热熔预浸料含量为32%,具有良好的铺覆性和粘性(基体树脂室温粘度为19,500pas),固化后测试复合材料0

°

压缩强度为1670mpa,0

°

拉伸强度为2650mpa,材料的压缩/拉伸匹配系数为0.63。

[0087]

对比例2

[0088]

本实施例提供了实施例3的对比例,固化剂采用55kg 3,3

′‑

二氨基二苯砜代替间位的35kg 3,3

′‑

二氨基二苯砜与20kg 3,3

′‑

二氨基苯酰替苯胺,用以比较单一采用3,3

′‑

二氨基二苯砜固化剂对材料体系贮存期的影响。具体制备方法包括:

[0089]

步骤(1):称取80kg四缩水甘油基间苯二胺和20kg三缩水甘油基间氨基苯酚、5kg热塑性树脂聚酰亚胺pes-c(分子量为68000)、小分子化合物25kg(n-苯甲酰替苯胺12.5kg和n,n-二苯甲酰基对苯二胺12.5kg)、55kg3,3

′‑

二氨基二苯砜;

[0090]

步骤(2):将称取的四缩水甘油基间苯二胺、三缩水甘油基间氨基苯酚主体环氧树脂加热到160℃,加入称取好的热塑性聚芳醚砜(pes-c)和小分子化合物械搅拌120min,形成均一透明体系;

[0091]

步骤(3)将称取的3,3

′‑

二氨基二苯砜固化剂在80℃加入上述步骤(2)得到的均一的溶解相中,搅拌60min使其分散均匀,得到高强高模热熔环氧树脂组合物。

[0092]

树脂浇注体的拉伸强度120mpa,拉伸模量6.3gpa;得到的高强高模热熔环氧树脂与高强中模t800h-12k碳纤维预浸制成热熔预浸料,该热熔预浸料含量为32%,具有良好的铺覆性和粘性(基体树脂室温粘度为26,500pas),室温下的贮存期为7天。固化后测试复合材料0

°

压缩强度为2110mpa,0

°

拉伸强度为2660mpa,材料的压缩/拉伸匹配系数为0.79。

[0093]

以上,仅为本发明一个具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本发明未详细说明部分属于本领域技术人员公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1