一种含片状石墨的导热凝胶、制备方法及其应用方法与流程

1.本发明涉及导热凝胶技术领域,具体涉及一种含片状石墨的导热凝胶、制备方法及其应用方法。

背景技术:

2.电子产品的使用十分广泛,性能越强的电子产品伴随着越大的发热量。目前常用于电子产品散热的导热界面材料有导热垫片、导热硅脂和导热凝胶等,由于导热凝胶因其方便施胶操作,逐步被广泛使用。导热凝胶一般由a、b两组份组成,在使用时,a、b组分通过方形混合管混合在一起,混合后的凝胶具有触变性,不会流动、变形,但传统的导热凝胶,因为受限于点胶混合能承受的挤压力,所以不能添加过多的导热粉,故凝胶材料较稀而无法提高导热系数。

3.经研究,碳纤维、片状石墨等非均向导热材料具有超高的导热系数,只需添加少量,就能使得导热材料提升导热系数,但其各向异性的导热性能使其难以方便地应用于导热界面材料中。故本发明研发一种含片状石墨的导热凝胶通过点胶定向,解决导热凝胶导热系数低和片状石墨施胶后导热通道难保持的问题。

技术实现要素:

4.为了克服上述技术问题,本发明公开了一种含片状石墨的导热凝胶、制备方法及其应用方法。

5.本发明为实现上述目的所采用的技术方案是:

6.一种含片状石墨的导热凝胶,其包括按体积比为1:1的a组分和b组分混合而成;

7.所述a组分按质量百分比计包括:5~50wt%乙烯基硅油、10~75wt%导热粉、1~50wt%片状石墨和0.05~5wt%铂金催化剂;

8.所述b组分按质量百分比计包括:5~50wt%乙烯基硅油、10~75wt%导热粉、1~50wt%片状石墨和0.5~10wt%含氢硅油。

9.上述的含片状石墨的导热凝胶,其中所述乙烯基硅油的粘度为50~10000mpa

·

s,乙烯基含量为0.1~1wt%;

10.任选地,所述乙烯基硅油为单端乙烯基硅油、侧乙烯基硅油、端侧乙烯基硅油的其中一种或几种。

11.上述的含片状石墨的导热凝胶,其中所述导热粉中粒径为5μm以下的粉体占比为10%~15%。

12.上述的含片状石墨的导热凝胶,其中所述导热粉为氧化铝、氧化锌、氮化铝、氮化硼、碳化硅、氢氧化铝、氢氧化镁、碳酸钙、金刚石中的一种或几种。

13.上述的含片状石墨的导热凝胶,其中所述片状石墨的厚度为10~300μm,平均直径为100~1000μm。

14.上述的含片状石墨的导热凝胶,其中所述片状石墨为片状石墨烯、鳞片石墨、可膨

胀石墨中的一种或几种。

15.上述的含片状石墨的导热凝胶,其中所述含氢硅油的含氢量为0.03~0.5wt%;

16.任选地,所述含氢硅油为端含氢硅油、侧含氢硅油、端侧含氢硅油的一种或几种。

17.上述的含片状石墨的导热凝胶,其中所述铂金催化剂的浓度为0.05~0.5wt%。

18.一种含片状石墨的导热凝胶的制备方法,其制备方法包括以下步骤:

19.步骤1,a组分的制备:于持续搅拌和真空脱泡的条件下,依次加入乙烯基硅油、铂金催化剂和导热粉,待搅拌均匀后加入片状石墨,搅拌1~2小时,制得a组分;

20.步骤2,b组分的制备:于持续搅拌和真空脱泡的条件下,依次加入乙烯基硅油、含氢硅油和导热粉,待搅拌均匀后加入片状石墨,搅拌1~2小时,制得b组分。

21.一种含片状石墨的导热凝胶的应用方法,其包括以下步骤:

22.步骤i,设计具有混合通道、第一胶仓和第二胶仓的凝胶混合管,其中,所述混合通道分别与所述第一胶仓、第二胶仓连通;

23.步骤ii,将a组分和b组分分别密封储存于所述第一胶仓和第二胶仓中;

24.步骤iii,于常温下,同时挤压所述第一胶仓和所述第二胶仓,以使所述a组分和所述b组分按1:1的体积比进入所述混合通道中混合均匀,得到含片状石墨的导热凝胶;

25.步骤iv,随着不断挤压,所述导热凝胶中内含的片状石墨不断挤压、摩擦并逐渐朝同一方向排布,直至于所述凝胶混合管的出口处形成片状石墨阵状排列的所述导热凝胶;

26.步骤v,将所述导热凝胶垂直点胶于电子产品的散热界面,常温固化2~4小时,以实现片状石墨的定向排列的目的。

27.本发明的有益效果包括以下几点:

28.(1)本发明的所述导热凝胶中添加了高导热的片状石墨,再通过垂直点胶的方法,使所述片状石墨垂直定向排列于电子产品的散热界面,解决了传统导热凝胶导热性能差的问题,并且当所述导热凝胶的压缩率超过50%时,使得所述片状石墨呈倒伏,形成了平行于散热界面x轴方向的均匀散热通道,将散热界面的热量迅速扩散于整个平面,相比于现有的导热凝胶增加了均热散热的性能;

29.(2)本技术特别限定各粒径范围的所述导热粉的占比,因粒径为5μm以下的所述导热粉的比表面积较大,增强所述导热凝胶的整体触变性,不易流动,有助于所述片状石墨在定向排列后始终保持原有方向,而粒径为5μm以上的所述导热粉有效提高所述导热凝胶的整体导热系数和机械强度,同时也对所述片状石墨的定向排列起到支撑作用;

30.(3)当所述导热凝胶点胶于电子产品的散热界面上时,所述片状石墨呈垂直于散热界面的方向进行排布,此时所述片状石墨垂直于散热界面的导热系数最大;当所述导热凝胶中定向后的所述片状石墨被压缩50%以上时,所述片状石墨平行于散热界面的导热系数最大,作为均热材料使用。

具体实施方式

31.下面通过具体实施例对本发明作进一步说明,以使本发明技术方案更易于理解、掌握,而非对本发明进行限制。

32.本发明提供的一种含片状石墨的导热凝胶,其包括按体积比为1:1的a组分和b组分混合而成;

33.所述a组分按质量百分比计包括:5~50wt%乙烯基硅油、10~75wt%导热粉、1~50wt%片状石墨和0.05~5wt%铂金催化剂;

34.所述b组分按质量百分比计包括:5~50wt%乙烯基硅油、10~75wt%导热粉、1~50wt%片状石墨和0.5~10wt%含氢硅油。

35.较佳地,所述乙烯基硅油的粘度为50~10000mpa

·

s,乙烯基含量为0.1~1wt%;

36.任选地,所述乙烯基硅油为单端乙烯基硅油、侧乙烯基硅油、端侧乙烯基硅油的其中一种或几种。

37.较佳地,所述导热粉中粒径为5μm以下的粉体占比为10%~15%;因粒径为5μm以下的所述导热粉的比表面积较大,增强所述导热凝胶的整体触变性,不易流动,有助于所述片状石墨在定向排列后始终保持原有方向,而粒径为5μm以上的所述导热粉有效提高所述导热凝胶的整体导热系数和机械强度,同时也对所述片状石墨的定向排列起到支撑作用;

38.所述导热粉为氧化铝、氧化锌、氮化铝、氮化硼、碳化硅、氢氧化铝、氢氧化镁、碳酸钙、金刚石中的一种或几种。

39.较佳地,所述片状石墨的厚度为10~300μm,平均直径为100~1000μm;优选地,所述片状石墨的厚度为20~100μm;

40.所述片状石墨为片状石墨烯、鳞片石墨、可膨胀石墨中的一种或几种;所述片状石墨的二维平面的导热系数最高可达5000w/mk,由于片状石墨垂直于平面方向的导热系数较低,若使其二维平面朝同一方向排列,则可大幅度提高导热凝胶整体的导热系数,基于所述片状石墨呈片状的特性,本发明通过液体的含氢硅油朝一个方向流动产生的力,带动所述片状石墨实现定向排列的目的。

41.具体地,当所述导热凝胶点胶于电子产品的散热界面上时,所述片状石墨呈垂直于散热界面的方向进行排布,此时所述片状石墨垂直于散热界面的导热系数最大;当所述导热凝胶中定向后的所述片状石墨被压缩50%以上时,所述片状石墨平行于散热界面的导热系数最大,作为均热材料使用。

42.较佳地,所述含氢硅油的含氢量为0.03~0.5wt%;

43.任选地,所述含氢硅油为端含氢硅油、侧含氢硅油、端侧含氢硅油的一种或几种。

44.较佳地,所述铂金催化剂的浓度为0.05~0.5wt%。

45.本发明还公开一种含片状石墨的导热凝胶的制备方法,其制备方法包括以下步骤:

46.步骤1,a组分的制备:于持续搅拌和真空脱泡的条件下,依次加入乙烯基硅油、铂金催化剂和导热粉,待搅拌均匀后加入片状石墨,搅拌1~2小时,制得a组分;

47.步骤2,b组分的制备:于持续搅拌和真空脱泡的条件下,依次加入乙烯基硅油、含氢硅油和导热粉,待搅拌均匀后加入片状石墨,搅拌1~2小时,制得b组分。

48.具体地,所述步骤1和所述步骤2中均使用行星搅拌机进行搅拌,搅拌转速为15~45t/min,真空度为-0.1mpa。

49.具体地,粒径为5μm以下的所述导热粉在分散均匀后,在增强所述a组分和b组分的触变性的同时,有效地稳定所述片状石墨在定向过程中的排列方向;适宜的搅拌条件可保证所述片状石墨均匀分散于胶体中,同时也避免因过度搅拌而使所述片状石墨破碎;其次,采用持续性的真空脱泡,可及时排出胶体中的小气泡,避免因气泡而引起点胶不通顺,进而

影响所述片状石墨的定向排列。

50.以及本发明公开一种含片状石墨的导热凝胶的应用方法,其包括以下步骤:

51.步骤i,设计具有混合通道、第一胶仓和第二胶仓的凝胶混合管,其中,所述混合通道分别与所述第一胶仓、第二胶仓连通;

52.步骤ii,将a组分和b组分分别密封储存于所述第一胶仓和第二胶仓中;

53.步骤iii,于常温下,同时挤压所述第一胶仓和所述第二胶仓,以使所述a组分和所述b组分按1:1的体积比进入所述混合通道中混合均匀,得到含片状石墨的导热凝胶;

54.步骤iv,随着不断挤压,所述导热凝胶中内含的片状石墨不断挤压、摩擦并逐渐朝同一方向排布,直至于所述凝胶混合管的出口处形成片状石墨阵状排列的所述导热凝胶;

55.步骤v,将所述导热凝胶垂直点胶于电子产品的散热界面,常温固化2~4小时,以实现片状石墨的定向排列的目的。

56.具体地,根据实际使用情况,所述凝胶混合管可适用性地选择合适结构的点胶管,在较佳的实施例中,所述凝胶混合管为pp材质或不锈钢材质的管体,直径为20~125mm,容量为50ml~2.6l,其尾部为可活动活塞,可用于同时挤压所述第一胶仓和所述第二胶仓,所述混合通道是由上下左右“工”字型叶片依序排列构成,a、b双组份中内含的片状石墨于所述混合通道中持续被挤压、摩擦,逐渐朝同一方向排布,同时a、b双组份也被混合均匀,其中,a、b双组分在混合前,所述片状石墨呈杂乱状态,双组份在经过所述混合通道被挤压、摩擦,于所述凝胶混合管的出口处形成片状石墨阵状排列,并垂直点胶与散热界面上,即可实现所述片状石墨的定向排列。

57.现根据本发明的制备方法详细描述如下实施例:

58.实施例1:本实施例公开一种含片状石墨的导热凝胶,其制备方法包括以下步骤:

59.步骤1,a组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g浓度为0.2wt%的铂金催化剂、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和500g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌,待搅拌均匀后加入20g厚度为20μm、直径为300μm的片状石墨烯,进行真空脱泡搅拌2小时,制得a组分;

60.步骤2,b组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g含氢量为0.18wt%的含氢硅油、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和500g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌,待搅拌均匀后加入20g厚度为20μm、直径为300μm的片状石墨烯,进行真空脱泡搅拌2小时,制得b组分。

61.步骤3,将所述a组分和b组分分别封装于所述凝胶混合管中,经混合和定向点胶既得含片状石墨的导热凝胶。

62.实施例2:本实施例公开一种含片状石墨的导热凝胶,其制备方法包括以下步骤:

63.步骤1,a组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g浓度为0.2wt%的铂金催化剂、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和500g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌,待搅拌均匀后加入30g厚度为20μm、直径为300μm的片状石墨烯,进行真空脱泡搅拌2小时,制得a组分;

64.步骤2,b组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g含氢量为0.18wt%的含氢硅油、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和500g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌,待搅拌均匀后加入30g厚度为20μm、直径为300μm的片状石墨烯,进行真空脱泡搅拌2小时,制得b组分。

65.步骤3,将所述a组分和b组分分别封装于所述凝胶混合管中,经混合和定向点胶既得含片状石墨的导热凝胶。

66.实施例3:本实施例公开一种含片状石墨的导热凝胶,其制备方法包括以下步骤:

67.步骤1,a组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g浓度为0.2wt%的铂金催化剂、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和500g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌,待搅拌均匀后加入30g厚度为20μm、直径为100μm的片状石墨烯,进行真空脱泡搅拌2小时,制得a组分;

68.步骤2,b组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g含氢量为0.18wt%的含氢硅油、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和500g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌,待搅拌均匀后加入30g厚度为20μm、直径为100μm的片状石墨烯,进行真空脱泡搅拌2小时,制得b组分。

69.步骤3,将所述a组分和b组分分别封装于所述凝胶混合管中,经混合和定向点胶既得含片状石墨的导热凝胶。

70.对比例1:本对比例公开一种普通导热凝胶,其制备方法包括以下步骤:

71.步骤1,a组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g浓度为0.2wt%的铂金催化剂、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和550g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌进行真空脱泡搅拌2小时,制得a组分;

72.步骤2,b组分的制备:取100g粘度为500mpa

·

s的乙烯基硅油、2g含氢量为0.18wt%的含氢硅油、100g粒径为1μm的氧化铝、300g粒径为10μm的氧化铝和550g粒径为40μm的氧化铝导热粉,加入至行星搅拌机中,以转速为20t/min和真空度为-0.1mpa的条件持续搅拌进行真空脱泡搅拌2小时,制得b组分。

73.步骤3,将所述a组分和b组分分别封装于所述凝胶混合管中,经混合和定向点胶既得普通导热凝胶。

74.具体地,实施例1~3和对比例1中的原料来源如下所示:所用石墨烯的厂家为贝特瑞新材料股份有限公司,所用乙烯基硅油的厂家为浙江润禾有机硅新材料有限公司,所用氧化铝的厂家为上海百图高新材料科技有限公司,所用凝胶混合管的厂家为深圳市浦森塑胶制品有限公司。

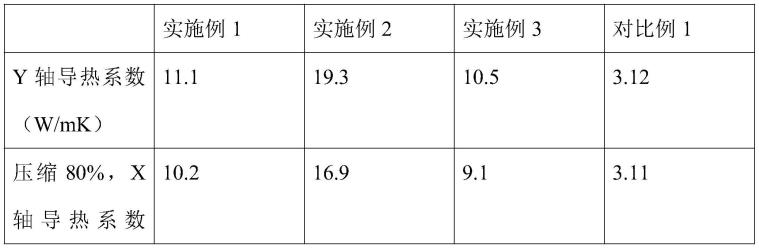

75.将实施例1~3制得的含片状石墨的导热凝胶和对比例1制得的普通导热凝胶分别于常温25℃下固化两小时,测量其y轴上第一组导热系数;将上述导热凝胶压缩80%(≥50%)于常温25℃下固化两小时,测量其x轴上第二组导热系数、以及y轴上第三组导热系数,详细测试结果如表1所示。

76.表1导热系数测试结果

[0077][0078][0079]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1