一种烯烃氢甲酰化反应制备醛的方法、酚类抗氧化剂的用途和提高催化体系稳定性的方法与流程

1.本发明涉及石油化工技术领域,特别是涉及一种烯烃氢甲酰化反应制备醛的方法、酚类抗氧化剂的用途和提高催化体系稳定性的方法。

背景技术:

2.氢甲酰化反应是合成醛类化合物的一种重要反应,自1938年被otto roelen教授发现以来(chem abstr,1994,38-550)迅速发展,已成为工业上规模最大的均相催化反应。氢甲酰化反应的催化剂主要是第viii族金属的羰基络合物。其中铑系催化剂的催化性能最好,钴的催化性能仅为铑的千分之一,但是耐高温并对毒物抵抗性较好。铑/亚磷酸酯类配体催化体系在烯烃氢甲酰化反应中表现出优异的催化活性和选择性,但研究表明反应体系中存在的微量氧气和水等物质往往会导致亚磷酸酯配体的氧化或水解失活,从而降低铑催化剂的催化活性和稳定性,因此催化剂和配体的稳定仍然是本领域十分关注的重要问题之一。

3.为了提高铑/亚磷酸酯催化体系的稳定性,专利us4567306公开了通过加入有机胺类化合物如苯并咪唑的方法来中和酸性化合物,防止酸性化合物进一步促进亚磷酸酯水解,但有机胺的添加会促进醛类化合物的缩合,并且该专利并未说明添加的有机胺化合物如何从反应体系中去除,若无法去除,这些有机胺盐将积聚直至形成沉淀。专利us8110709同样使用胺以中和酸性杂质,随后用使用离子交换柱除去胺盐,导致成本增加并增加了整体工艺的复杂性。专利us5364950和us6693219均通过添加适量环氧化物的方法降低反应混合物中的酸浓度,从而提高铑/亚磷酸酯催化体系的稳定性。

4.专利us4599206和us4712775中使用弱碱性离子交换树脂将配体水解产生的磷酸副产物从反应体系中去除,从而防止磷酸再次促进配体水解。该方法在一定程度上增加了投资成本,并且容易发生催化剂吸附导致催化剂损耗。

5.专利us5471944公开了使用缓冲溶液萃取除去反应体系中的酸性杂质的方法,us9328047b2则首先向反应体系中添加环氧化物,随后使用缓冲溶液萃取反应物中的酸性化合物。cn107469862a公开了一种两步逆流萃取的方法除去催化剂配体分解产生的酸性物质。上述方法均采用水性缓冲溶液,容易向反应体系中引入水,反而容易促进水解反应的发生。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种烯烃氢甲酰化反应制备醛的方法、酚类抗氧化剂的用途和提高催化体系稳定性的方法,延长催化剂配体的循环使用寿命,减少催化剂配体的补加量和补加频率,提高烯烃氢甲酰化反应制备醛中催化体系稳定性。

7.为实现上述目的及其他相关目的,本发明第一方面提供一种烯烃氢甲酰化反应制

备醛的方法,烯烃和合成气在铑催化剂、亚磷酸酯配体和酚类抗氧化剂的作用下发生氢甲酰化反应。

8.优选地,所述方法还包括:将氢甲酰化反应获得的反应产物经蒸发分离去除蒸发组分后,剩余物料循环进行氢甲酰化反应。

9.优选地,所述方法还包括如下技术特征中的至少一项:

10.a1)所述铑催化剂为金属铑化合物;

11.a2)所述亚磷酸酯配体为单亚磷酸酯配体和/或双亚磷酸酯配体;

12.a3)所述酚类抗氧化剂为能终止氧化过程中自由基链增长的受阻酚类抗氧化剂;

13.a4)所述铑催化剂与所述亚磷酸酯配体的摩尔比为1:(10~100),如1:(10~50)或1:(50~100);

14.a5)所述酚类抗氧化剂与所述亚磷酸酯配体的摩尔比为1:(0.5~20),如1:(0.5~1)、1:(1~2)或1:(2~20);

15.a6)铑的浓度为50~500ppm,如50~100ppm或100~500ppm;

16.a7)所述烯烃为c2-c12的单一烯烃或混合烯烃;和/或,所述烯烃与铑的摩尔比为5000:1~15000:1,如5000:1~10000:1或10000:1~15000:1;

17.a8)所述合成气中co:h2摩尔比为1:(1~3);

18.a9)氢甲酰化反应的温度为70~120℃,如70~80℃、80~110℃或110~120℃;

19.a10)氢甲酰化反应的压力为1.0~6.0mpa,如1.0~2.0mpa或2.0~6.0mpa。

20.更优选地,还包括如下技术特征中的至少一项:

21.a11)特征a1)中,所述铑催化剂选自三氯化铑、醋酸铑、羰基双(三苯膦基)氯化铑、二羰基乙酰丙酮铑、1,5-环辛二烯(乙酰丙酮)铑、(乙酰丙酮基)羰基(三苯基膦)铑、氢化羰基三(三苯基膦)铑、双(三苯基膦)合氯化羰基铑、三(三苯基膦)氯化铑和四(三苯基膦)氢化铑中的至少一种;

22.a21)特征a2)中,所述亚磷酸酯配体选自如下结构通式i或通式ii表示的化合物中的至少一种:

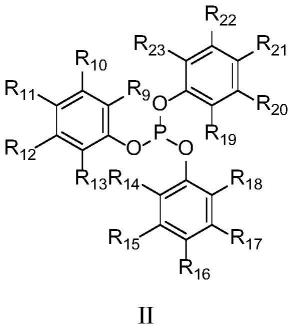

[0023][0024]

其中,y为c6-c28的取代或未取代的有机二价桥连亚芳基;r1~r8为氢或各自独立的取代或未取代的c1-c8的烷基或烷氧基;r9~r

23

为氢或各自独立的取代或未取代的c1-c8的烷基、c1-c8烷氧基或卤素;

[0025]

a31)特征a3)中,所述酚类抗氧化剂选自2,6-二叔丁基-4-甲基苯酚、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)、叔丁基氢醌、2,5-二叔丁基氢醌和叔丁基-4-羟基茴香醚中的至少一种。

[0026]

本发明第二方面提供一种酚类抗氧化剂的用途,用于提高烯烃氢甲酰化反应制备醛中催化体系稳定性,所述催化体系包括铑催化剂和亚磷酸酯配体。酚类抗氧化剂抑制亚磷酸酯配体氧化,同时抑制酸的生成,能够有效抑制亚磷酸酯受酸催化水解,从根本上解决亚磷酸酯配体的分解问题,延长催化剂配体的循环使用寿命,减少配体的补加量和补加频率。

[0027]

优选地,还包括如下技术特征中的至少一项:

[0028]

b1)所述铑催化剂为金属铑化合物;

[0029]

b2)所述亚磷酸酯配体为单亚磷酸酯配体和/或双亚磷酸酯配体;

[0030]

b3)所述酚类抗氧化剂为能终止氧化过程中自由基链增长的受阻酚类抗氧化剂;

[0031]

b4)所述铑催化剂与所述亚磷酸酯配体的摩尔比为1:(10~100),如1:(10~50)或1:(50~100);

[0032]

b5)所述酚类抗氧化剂与所述亚磷酸酯配体的摩尔比为1:(0.5~20),如1:(0.5~1)、1:(1~2)或1:(2~20);

[0033]

b6)铑的浓度为50~500ppm,如50~100ppm或100~500ppm;

[0034]

b7)所述烯烃为c2-c12的单一烯烃或混合烯烃;和/或,所述烯烃与铑的摩尔比为5000:1~15000:1,如5000:1~10000:1或10000:1~15000:1;

[0035]

b8)烯烃和合成气发生烯烃氢甲酰化反应,所述合成气中co:h2摩尔比为1:(1~3);

[0036]

b9)氢甲酰化反应的温度为70~120℃,如70~80℃、80~110℃或110~120℃;

[0037]

b10)氢甲酰化反应的压力为1.0~6.0mpa,如1.0~2.0mpa或2.0~6.0mpa。

[0038]

更优选地,还包括如下技术特征中的至少一项:

[0039]

b11)特征b1)中,所述铑催化剂选自三氯化铑、醋酸铑、羰基双(三苯膦基)氯化铑、二羰基乙酰丙酮铑、1,5-环辛二烯(乙酰丙酮)铑、(乙酰丙酮基)羰基(三苯基膦)铑、氢化羰基三(三苯基膦)铑、双(三苯基膦)合氯化羰基铑、三(三苯基膦)氯化铑和四(三苯基膦)氢化铑中的至少一种;

[0040]

b21)特征b2)中,所述亚磷酸酯配体选自如下结构通式i或通式ii表示的化合物中的至少一种:

[0041][0042]

其中,y为c6-c28的取代或未取代的有机二价桥连亚芳基;r1~r8为氢或各自独立的取代或未取代的c1-c8的烷基或烷氧基;r9~r

23

为氢或各自独立的取代或未取代的c1-c8的烷基、c1-c8烷氧基或卤素;

[0043]

b31)特征b3)中,所述酚类抗氧化剂选自2,6-二叔丁基-4-甲基苯酚、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)、叔丁基氢醌、2,5-二叔丁基氢醌和叔丁基-4-羟基茴香醚中的至少一种。

[0044]

本发明第三方面提供一种提高烯烃氢甲酰化反应制备醛中催化体系稳定性的方法,在催化体系中加入酚类抗氧化剂,所述催化体系包括铑催化剂和亚磷酸酯配体。

[0045]

优选地,还包括如下技术特征中的至少一项:

[0046]

c1)所述铑催化剂为金属铑化合物;

[0047]

c2)所述亚磷酸酯配体为单亚磷酸酯配体和/或双亚磷酸酯配体;

[0048]

c3)所述酚类抗氧化剂为能终止氧化过程中自由基链增长的受阻酚类抗氧化剂;

[0049]

c4)所述铑催化剂与所述亚磷酸酯配体的摩尔比为1:(10~100),如1:(10~50)或1:(50~100);

[0050]

c5)所述酚类抗氧化剂与所述亚磷酸酯配体的摩尔比为1:(0.5~20),如1:(0.5~1)、1:(1~2)或1:(2~20);

[0051]

c6)铑的浓度为50~500ppm,如50~100ppm或100~500ppm;

[0052]

c7)所述烯烃为c2-c12的单一烯烃或混合烯烃;和/或,所述烯烃与铑的摩尔比为5000:1~15000:1,如5000:1~10000:1或10000:1~15000:1;

[0053]

c8)烯烃和合成气发生烯烃氢甲酰化反应,所述合成气中co:h2摩尔比为1:(1~3);

[0054]

c9)氢甲酰化反应的温度为70~120℃,如70~80℃、80~110℃或110~120℃;

[0055]

c10)氢甲酰化反应的压力为1.0~6.0mpa,如1.0~2.0mpa或2.0~6.0mpa。

[0056]

更优选地,还包括如下技术特征中的至少一项:

[0057]

c11)特征c1)中,所述铑催化剂包括但不限于选自三氯化铑、醋酸铑、羰基双(三苯膦基)氯化铑、二羰基乙酰丙酮铑、1,5-环辛二烯(乙酰丙酮)铑、(乙酰丙酮基)羰基(三苯基膦)铑、氢化羰基三(三苯基膦)铑、双(三苯基膦)合氯化羰基铑、三(三苯基膦)氯化铑和四(三苯基膦)氢化铑中的至少一种;

[0058]

c21)特征c2)中,所述亚磷酸酯配体包括但不限于选自如下结构通式i或通式ii表示的化合物中的至少一种:

[0059][0060][0061]

其中,y为c6-c28的取代或未取代的有机二价桥连亚芳基;r1~r8为氢或各自独立的取代或未取代的c1-c8的烷基或烷氧基;r9~r

23

为氢或各自独立的取代或未取代的c1-c8的烷基、c1-c8烷氧基或卤素;

[0062]

c31)特征c3)中,所述酚类抗氧化剂包括但不限于选自2,6-二叔丁基-4-甲基苯酚(抗氧剂264)、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)(抗氧剂2246)、叔丁基氢醌、2,5-二叔丁基氢醌和叔丁基-4-羟基茴香醚中的至少一种,更优选为2,6-二叔丁基-4-甲基苯酚(抗氧剂264),叔丁基氢醌和2,5-二叔丁基氢醌中的至少一种。

[0063]

如上所述,本发明具有以下有益效果中的至少一项:

[0064]

1)通过添加酚类抗氧化剂作为稳定剂,从根本上抑制配体及醛的氧化,减少酸性副产物的生成,从而有效降低催化剂循环过程中的酸催化配体分解反应,提高催化剂的稳定性;

[0065]

2)与其他提高催化剂的稳定性方法相比,本发明的方法简单有效,抗氧化剂添加量少,不易引发副反应;

[0066]

3)与其他类抗氧化剂相比,酚类抗氧化剂不影响氢甲酰化反应的正常进行,不需要改变整体工艺条件,其他抗氧化剂如含硫抗氧化剂和金属离子螯合剂会使催化剂失活,抗坏血酸等水溶性抗氧化剂与均相氢甲酰化反应体系不相溶,酶类抗氧化剂会影响反应顺利进行;

[0067]

4)本发明的方法无需额外添加萃取塔等纯化装置,减少设备投资,提高经济效益。

具体实施方式

[0068]

下面结合实施例进一步阐述本发明。应理解,这些实施例仅用于说明本发明,而非限制本发明的范围。下列实施例中未注明具体条件的实验方法及未说明配方的试剂均为按照常规条件或者制造商建议的条件进行或配置。

[0069]

实施例1

[0070][0071]

将二羰基乙酰丙酮铑、亚磷酸酯配体(式1)和甲苯配制成原料液加入氢甲酰化反应釜中,其中二羰基乙酰丙酮铑在溶液中的浓度为100ppm,二羰基乙酰丙酮铑与亚磷酸酯配体(式1)的摩尔比为1:10;加入叔丁基苯醌,叔丁基氢醌与亚磷酸酯配体的摩尔比为1:1,通入丙烯,控制丙烯与铑的摩尔比为10000:1,随后通入合成气(合成气中co:h2摩尔比为1:1)至2.0mpa,在反应温度80℃下进行反应2h。反应结束后冷却泄压,在得到的液相产物中加入内标物,进行气相色谱分析,结果为:丙烯转化率98%,正丁醛选择性96%。

[0072]

将反应液进行蒸馏浓缩,得到浓缩的催化剂溶液加入氢甲酰化反应釜中,通入丙烯和合成气再次进行氢甲酰化反应,重复上述操作10次,丙烯转化率98%,正丁醛选择性95%,催化效果保持稳定,期间使用hplc分析检测配体分解情况,结果表明,循环10次后配

体分解量为0.2%。

[0073]

对比例1

[0074]

重复实施例1,区别在于不添加酚类抗氧化剂,初次反应效果相同,催化剂循环反应4次后,催化效果下降,丙烯转化率降至88%,正丁醛选择性70%,hplc分析检测表明,亚磷酸酯配体分解量为30%。

[0075]

实施例2

[0076][0077]

将二羰基乙酰丙酮铑、亚磷酸酯配体(式2)和甲苯配制成原料液加入氢甲酰化反应釜中,其中二羰基乙酰丙酮铑在溶液中的浓度为100ppm,二羰基乙酰丙酮铑与亚磷酸酯配体(式2)的摩尔比为1:10;加入叔丁基苯醌,叔丁基氢醌与亚磷酸酯配体的摩尔比为1:1,通入正丁烯,控制正丁烯与铑的摩尔比为10000:1,随后通入合成气(合成气中co:h2摩尔比为1:3)至2.0mpa,在反应温度80℃下进行反应2h。反应结束后冷却泄压,在得到的液相产物中加入内标物,进行气相色谱分析,结果为:正丁烯转化率98%,正戊醛选择性96%。

[0078]

将反应液进行蒸馏浓缩,得到浓缩的催化剂溶液加入氢甲酰化反应釜中,通入正丁烯和合成气再次进行氢甲酰化反应,重复上述操作10次,正丁烯转化率98%,正戊醛选择性96%,催化效果保持稳定,期间使用hplc分析检测配体分解情况,结果表明,循环10次后配体分解量为0.5%。

[0079]

对比例2

[0080]

重复实施例2,区别在于不添加酚类抗氧化剂,初次反应效果相同,催化剂循环反应6次后,催化效果下降,正丁烯转化率降至70%,正戊醛选择性66%,hplc分析检测表明,亚磷酸酯配体分解量为45%。

[0081]

实施例3

[0082]

[0083]

将二羰基乙酰丙酮铑、亚磷酸酯配体(式3)和二异丁烯配制成原料液加入氢甲酰化反应釜中,其中二羰基乙酰丙酮铑在溶液中的浓度为100ppm,二羰基乙酰丙酮铑与亚磷酸酯配体(式3)的摩尔比为1:50;加入2,6-二叔丁基-4-甲基苯酚,2,6-二叔丁基-4-甲基苯酚与亚磷酸酯配体的摩尔比为1:1,随后通入合成气(合成气中co:h2摩尔比为1:1)至2.0mpa,在反应温度110℃下进行反应4h。反应结束后冷却泄压,在得到的液相产物中加入内标物,进行气相色谱分析,结果为:二异丁烯转化率90%,异壬醛选择性99%。

[0084]

将反应液进行蒸馏浓缩,得到浓缩的催化剂溶液加入氢甲酰化反应釜中,通入正丁烯和合成气再次进行氢甲酰化反应,重复上述操作10次,二异丁烯转化率90%,异壬醛选择性99%,催化效果保持稳定,期间使用hplc分析检测配体分解情况,结果表明,循环10次后配体分解量为1%。

[0085]

对比例3

[0086]

重复实施例3,区别在于不添加酚类抗氧化剂,初次反应效果相同,催化剂循环反应4次后,催化效果下降,二异丁烯转化率降至60%,正戊醛选择性98%,hplc分析检测表明,亚磷酸酯配体分解量为33%。

[0087]

实施例4

[0088]

重复实施例3,区别在于将2,6-二叔丁基-4-甲基苯酚更换为抗氧剂2246,抗氧剂2246与亚磷酸酯配体的摩尔比为1:0.5,初次反应后,二异丁烯转化率91%,异壬醛选择性99%。催化剂循环使用10次,二异丁烯转化率90%,异壬醛选择性98%,催化效果保持稳定,hplc分析检测表明,亚磷酸酯配体分解量为0.5%。

[0089]

实施例5

[0090]

重复实施例3,区别在于将2,6-二叔丁基-4-甲基苯酚更换为2,5-二叔丁基氢醌,2,5-二叔丁基氢醌与亚磷酸酯配体的摩尔比为0.5:1,初次反应后,二异丁烯转化率88%,异壬醛选择性99%。催化剂循环使用20次,二异丁烯转化率88%,异壬醛选择性98%,催化效果保持稳定,hplc分析检测表明,亚磷酸酯配体分解量为0.6%。

[0091]

实施例6

[0092]

重复实施例3,区别在于将2,6-二叔丁基-4-甲基苯酚更换为叔丁基-4-羟基茴香醚,叔丁基-4-羟基茴香醚与亚磷酸酯配体的摩尔比为1:1,初次反应后,二异丁烯转化率92%,异壬醛选择性98%。催化剂循环使用20次,二异丁烯转化率90%,异壬醛选择性98%,催化效果保持稳定,hplc分析检测表明,亚磷酸酯配体分解量为0.6%。

[0093]

实施例7

[0094]

重复实施例1,区别在于反应温度改为70℃,初次反应后,丙烯转化率90%,正丁醛选择性96%。催化剂循环使用20次,丙烯转化率90%,正丁醛选择性96%。催化效果保持稳定,hplc分析检测表明,亚磷酸酯配体分解量为0.1%。

[0095]

实施例8

[0096][0097]

将二羰基乙酰丙酮铑、亚磷酸酯配体(式1)和1-辛烯配制成原料液加入氢甲酰化反应釜中,其中二羰基乙酰丙酮铑在溶液中的浓度为500ppm,二羰基乙酰丙酮铑与亚磷酸酯配体(式1)的摩尔比为1:100;加入叔丁基苯醌,叔丁基氢醌与亚磷酸酯配体的摩尔比为1:20,随后通入合成气(合成气中co:h2摩尔比为1:1)至6.0mpa,在反应温度120℃下进行反应2h。反应结束后冷却泄压,在得到的液相产物中加入内标物,进行气相色谱分析,结果为:1-辛烯转化率99%,正壬醛选择性95%。

[0098]

将反应液进行蒸馏浓缩,得到浓缩的催化剂溶液加入氢甲酰化反应釜中,通入1-辛烯和合成气再次进行氢甲酰化反应,重复上述操作10次,1-辛烯转化率99%,正壬醛选择性94%,催化效果保持稳定,期间使用hplc分析检测配体分解情况,结果表明,循环10次后配体分解量为0.3%。

[0099]

实施例9

[0100]

重复实施例3,区别在于将二羰基乙酰丙酮铑替换为氢化羰基三(三苯基膦)铑,氢化羰基三(三苯基膦)铑在溶液中的浓度为50ppm,氢化羰基三(三苯基膦)铑与亚磷酸酯配体(式3)的摩尔比为1:100;合成气压力为1.0mpa,初次反应后,二异丁烯转化率96%,异壬醛选择性99%。催化剂循环使用10次,二异丁烯转化率95%,异壬醛选择性99%,催化效果保持稳定,hplc分析检测表明,亚磷酸酯配体分解量为0.3%。

[0101]

对比例4

[0102]

重复实施例3,区别在于将2,6-二叔丁基-4-甲基苯酚更换为含硫抗氧化剂硫代二丙酸二月桂酯,硫代二丙酸二月桂酯与亚磷酸酯配体的摩尔比为1:1,初次反应后,二异丁烯转化率20%,异壬醛选择性51%。

[0103]

对比例5

[0104]

重复实施例3,区别在于将2,6-二叔丁基-4-甲基苯酚更换为抗坏血酸,抗坏血酸与亚磷酸酯配体的摩尔比为1:1,初次反应后,二异丁烯转化率60%,异壬醛选择性85%。

[0105]

对比例6

[0106]

重复实施例3,区别在于将2,6-二叔丁基-4-甲基苯酚更换为乙二胺四乙酸(edta),edta与亚磷酸酯配体的摩尔比为1:1,初次反应后,二异丁烯转化率32%,异壬醛选择性15%。

[0107]

以上的实施例是为了说明本发明公开的实施方案,并不能理解为对本发明的限制。此外,本文所列出的各种修改以及发明中方法、组合物的变化,在不脱离本发明的范围和精神的前提下对本领域内的技术人员来说是显而易见的。虽然已结合本发明的多种具体

优选实施例对本发明进行了具体的描述,但应当理解,本发明不应仅限于这些具体实施例。事实上,各种如上所述的对本领域内的技术人员来说显而易见的修改来获取发明都应包括在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1