一种高效氯甲烷的制备方法及系统与流程

1.本发明涉及氯甲烷制备方法,尤其是有机硅行业配套氯甲烷高效制备方法。

背景技术:

2.氯甲烷又名甲基氯,为无色易液化的气体,是一种重要的化工原料,多用于生产甲基氯硅烷、四甲基铅、甲基纤维素等,也可用于生产季铵化合物、农药等,在异丁橡胶生产中用作溶剂。

3.现有生产氯甲烷的方法一般有甲烷氯化法、甲醇氯化法、光氯化法、氧氯化法等;其中甲醇氯化法是目前使用较为广泛的一种方法,该法是将甲醇利用蒸汽加热汽化后,通入到反应釜中和氯化氢在氯化锌为触媒的条件下一同反应,生成氯甲烷。

4.甲醇液相催化法合成氯甲烷发生的化学反应主要反应包括:

5.ch3oh+hcl=ch3cl+h2o(主反应,在催化剂加热的条件下)

6.ch3oh+ch3oh=ch3och3+h2o(副反应)

7.这种方法的优点是工艺流程简单,但是存在如下问题:

8.1)在反应过程中,因氯化氢的单程转化率在86%左右,对这一部分未完全转化的甲醇和氯化氢,大多数在水洗塔中被吸收,形成含醇的酸(以下简称“含醇酸”)。含醇酸目前通行的做法是采用蒸馏的方法回收酸中的醇,然后再把醇循环使用。处理能耗较大,较为困难。

9.2)反应釜出口二甲醚含量在6000~7000ppm,造成干燥塔的处理二甲醚的硫酸使用量大及原料甲醇损失过大。

10.cn 109320395 a提供了一种串并联式氯甲烷合成的方法,其虽然通过两级或多级串联反应釜并通过调整甲醇与氯化氢的配比,提高原料的利用率;但是二级反应中由于有一级反应釜的氯甲烷的混合,导致二级反应效率不高;且二级采用甲醇过量,期望将氯化氢气体尽可能利用,这样会导致二甲醚产生量大,后续氯甲烷净化装置物耗高。

11.cn209010413u描述一种串联加压的氯甲烷合成工艺,即两级氯甲烷反应,在一级与二级之间通过压缩粗氯甲烷,以达到二级反应温度与压力,但是在现实的生产情况中,因一级反应温度为140℃~160℃,且粗氯甲烷中夹带大量的水蒸汽和氯化氢气体,其压缩机使用工况极其恶劣,压缩机的选型非常困难。

12.cn214361086u描述一种利用文丘里系统提高甲醇与氯化氢混合效率,以提高氯化氢单程转化率的装置;但是由于氯甲烷的合成会导致气、液两相流的存在,导致其管路振动、气蚀等问题,系统的稳定性及产能受一定的影响。

技术实现要素:

13.本发明涉及一种氯甲烷合成方法及其合成系统,可以有效提高氯化氢及甲醇转化率,降低副产物二甲醚的产生量。

14.本发明涉及一种氯甲烷合成方法,包括:甲醇与氯化氢气体混合,在催化剂作用

下,进行氯甲烷合成反应,在所述反应中加入盐酸,生成的混合气体进行后续降温冷凝处理。

15.根据本发明,所述催化剂是甲醇和氯化氢气体反应合成氯甲烷中所用的常规催化剂,包括但不限于氯化锌、氯化铵和有机胺等。在本发明的一些实施方式中,所述催化剂是氯化锌溶液,例如浓度为45%-75%的氯化锌溶液。在本发明的一个实施方式中,所述催化剂是65%氯化锌溶液。

16.根据本发明,所述甲醇相比氯化氢气体可以是过量的,或者氯化氢气体相比甲醇是过量的。在本发明的一些实施方式中,优选甲醇与氯化氢的摩尔比为2:1~0.5:1。

17.根据本发明,所述盐酸可以是新鲜的盐酸,也可以是有机硅单体水解工艺产生的低浓度盐酸。从经济性角度出发,优选为有机硅单体水解产生的低浓度盐酸,不仅可以解决有机硅单体水解产生的低浓度盐酸的处理问题,还可以提高甲醇与氯化氢气体生产的有效率。

18.根据本发明,所述盐酸的浓度为0.1%~31%(例如1%、5%、10%、15%、20%、25%、26%、27%、28%、29%、30%等),温度为0℃~60℃(例如1℃、5℃、6℃、7℃、8℃、9℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃、55℃、60℃等),优选,盐酸的浓度为5%~15%,温度为10℃~40℃。

19.在本发明的一个实施方案中,所述盐酸在甲醇与氯化氢气体进行反应时就加入。

20.在本发明的另一个实施方案中,在甲醇与氯化氢气体反应后形成的液体中加入所述盐酸,并将盐酸和该液体的混合液与甲醇和氯化氢气体反应生成的混合气体再进行反应,在本发明中将前一步的甲醇与氯化氢气体反应称为一级反应,将后一步的混合液与混合气体的反应称为二段反应。优选,该液体与盐酸的体积比为10:1至1:10;例如9:1、8:1、7:1、6:1、5:1、4:1、3:1、2:1、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9等,更优选为3:1至1:1。

21.通过在甲醇与氯化氢气体混合,在催化剂作用下,进行氯甲烷合成反应中加入盐酸,可以充分利用甲醇和氯化氢气体的反应热,并通过加入的盐酸调控整个反应的温度平衡和水平衡,提高甲醇利用率以及氯化氢转化率,降低二甲醚的产生。

22.在本发明的一个优选实施方式中,所述氯甲烷合成方法,包括:

23.s1、氯甲烷一级反应步骤:甲醇与氯化氢气体混合,在催化剂作用下,进行一级反应,反应后形成的混合气体进入二段反应步骤中;

24.s2、氯甲烷二段反应步骤:s1步骤反应后形成的液体与盐酸混合,得到的混合液进入二段反应步骤中,对s1步骤反应后形成的混合气体进行洗涤,同时进行二级反应,二段反应所得混合气体进入后续降温冷凝处理。

25.根据本发明,s1步骤中的甲醇相对于氯化氢是过量的。

26.根据本发明,s1步骤中,一级反应的温度为130℃~170℃,压力为0.5barg~2barg,优选,温度为140℃~160℃,压力为1.0barg~1.5barg。

27.根据本发明,s2步骤中,盐酸的浓度为0.1%~31%,温度为0℃~60℃,优选,盐酸的浓度为5%~15%,温度为10℃~40℃。

28.根据本发明,s2步骤中,s1反应后形成的液体与盐酸的体积比为10:1至1:10;优选为3:1至1:1。

29.根据本发明,s2步骤中,二段反应的温度为100℃~160℃,压力为0.5barg~

2barg,优选温度为130℃~145℃,压力为1.0barg~1.5barg。

30.优选,s1步骤反应后形成的液体与盐酸混合后得到的混合液被加热后,优选被加热至140℃~170℃,优选145℃~155℃后,再进入s2二段反应步骤。在本发明的一个实施方式中,所述加热使用预热器。在本发明的一个实施方式中,使用预热器加热所述混合液,预热器出口温度为140℃~170℃,优选为145℃~155℃。

31.在本发明更优选的实施方式中,所述氯甲烷合成方法包括,在s2步骤后对二段反应所得混合气体进行洗涤的步骤s3,洗涤后的气体进入降温冷凝处理。

32.根据本发明,步骤s3在洗涤装置中进行,洗涤温度为80℃~130℃,压力为0.5barg~2barg,优选温度为105℃~120℃,压力为0.8barg~1.3barg。在本发明的一些实施方式中,将洗涤装置的顶部温度控制在100~120℃,优选控制在105~115℃。

33.根据本发明,优选s3步骤中使用的洗涤液为经过后续降温冷凝处理分离得到的含醇酸。

34.根据本发明,优选s3步骤使用的洗涤液在洗涤s2步骤的产生的混合气体后,回流至s2步骤的反应中,或回流至s2步骤的反应中和s1步骤的反应中内,以进一步促进回流的洗涤液中氯化氢的利用。

35.根据本发明,所述降温冷凝处理是分离出氯甲烷气体和含醇酸。降温冷凝处理进行的温度为40℃~90℃,压力为0.5barg~2barg,优选温度为50℃~75℃,压力为0.6barg~1.0barg。在本发明的一个优选实施方式中,采用顺序连接的降膜吸收器和冷凝缓冲装置完成氯甲烷合成气的降温冷凝处理,其中冷凝缓冲装置的进料温度控制在30~80℃,优选控制在45~65℃。

36.根据本发明,分离出的氯甲烷气体进入后续工艺。

37.在本发明的一个实施方式中,分离出的含醇酸一部分或全部返回s3步骤,作为洗涤液使用。

38.在本发明的一个实施方式中,分离出的含醇酸一部分或全部返回所述降膜吸收器,作为吸收剂使用。通过降膜吸收器,再次回收s3步骤洗涤后的混合气体中的氯化氢,进一步降低氯化氢的损失,并对所述混合气体降温,将混合气体中的水份及甲醇冷凝分离出来。

39.本发明还提供一种用于本发明所述氯甲烷合成方法的氯甲烷合成装置,包括,氯甲烷反应釜,二段反应塔,反应循环泵和降温冷凝装置。

40.所述二段反应塔位于氯甲烷反应釜上部,二段反应塔顶部设有出气口,所述出气口通过管线连接降温冷凝装置。所述反应循环泵连接氯甲烷反应釜的底部和二段反应塔的上部。氯甲烷反应釜底部和反应循环泵的连接管线上,在反应循环泵之前接入盐酸输送管线。

41.根据本发明,所述氯甲烷合成装置还包括预热装置。所述预热装置位于反应循环泵与二段反应塔连接管线上。

42.根据本发明,所述氯甲烷合成装置还包括洗涤塔。所述洗涤塔位于二段反应塔出气口和降温冷凝装置的连接管线上。所述二段反应塔出气口通过管线连接洗涤塔的底部;所述洗涤塔顶部设有出气口,所述出气口通过管线连接降温冷凝装置。

43.根据本发明,所述降温冷凝装置包括顺序连接的降膜吸收器和冷凝缓冲罐。所述

降膜吸收器的进料口端与二段反应塔的出气口或洗涤塔的出气口连接,降膜吸收器的出料口端与冷凝缓冲罐连接。冷凝缓冲罐的顶部设有出气口,将氯甲烷气体排出。

44.根据本发明,所述氯甲烷合成装置进一步包括冷凝液输送泵。所述冷凝液输送泵通过管线连接至冷凝缓冲罐的出口。在本发明的一个实施方式中,从冷凝液输送泵的出口连接出三条管线,一条管线连接至洗涤塔的上部,一条管线连接至降膜蒸发器的进料口端,一条管线连接废水处理系统。

45.根据本发明,所述二段反应塔、洗涤塔可以采用本领域已知的任何类型塔,如筛板塔、填料塔、浮阀塔、泡罩塔等等。所述预热器、降膜吸收器及冷凝缓冲罐可以选用本领域已知的具有相应功能和作用的任何类型的设备。

46.术语解释:

47.barg:全称bar gauge,g表示gauge。

48.含醇的酸:或称为含醇酸,含醇盐酸,在本发明中通常指代含甲醇的盐酸溶液。

49.相对于现有技术,本发明取得了以下有益效果:

50.1、通过引入盐酸充分利用甲醇和氯化氢反应的反应热,平衡反应体系的水和温度,并且可以降低了循环泵介质的温度,为循环泵长时间运转创造了良好的工况;

51.2、进一步设置二段反应可以有效提高氯化氢的利用效率,并减少二甲醚的产生;

52.3、进一步增加洗涤步骤,通过洗涤步骤中进行的反向洗涤降低了二段反应后得到的氯甲烷中氯化氢的含量,提高了系统氯的利用效率;并可以通过洗涤液回流回二段反应步骤进一步降低催化剂的损失;

53.4、进一步循环利用冷凝后得到的含醇酸,将其一部分送回洗涤塔,一部分送回降膜吸收器,使含醇酸中的氯离子浓度进一步降低,最大限度降低氯离子的损失。

附图说明

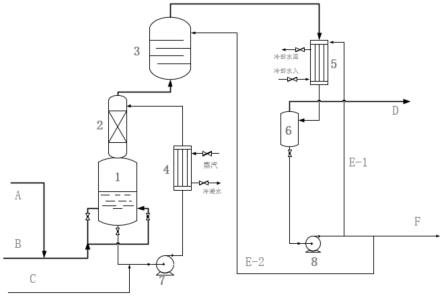

54.图1:本发明优选实施方式的工艺流程图,其中:

55.1.氯甲烷反应釜,2.二段反应塔,3.洗涤塔,4.预热器,5.降膜吸收器,6.冷凝缓冲罐,7.反应循环泵,8.冷凝液输送泵;a:甲醇,b:氯化氢气体,c:盐酸,d:氯甲烷,f:含醇酸;e-1:含醇酸;e-2:含醇酸。

具体实施方式

56.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,也属于本技术保护的范围。

57.氯化氢气体b与甲醇a混合,进入氯甲烷反应釜1中进行s1步骤的氯甲烷一级反应。氯甲烷反应釜1釜顶与二段反应塔2连接,s1步骤反应得到的混合气体通过氯甲烷反应釜1釜顶进入二段反应塔2中。盐酸c与氯甲烷反应釜1釜底排出的液体混合,经过反应循环泵7输送至预热器4中加热后,进入二段反应塔2,对进入二段反应塔2中的、来自于氯甲烷反应釜1釜顶的混合气体进行反向洗涤,并同时进行二段反应,所述步骤为s2步骤。二段反应后得到的混合气体,经过二段反应塔2塔顶的出气口进入洗涤塔3中再次洗涤,所述洗涤为s3洗涤步骤。经过洗涤塔3洗涤后的氯甲烷气体进入降膜吸收器5降温和冷凝后,进入冷凝缓

冲罐6进行气液分离。分离出的气态氯甲烷d进入后序工艺;冷凝缓冲罐6底部出料为含醇酸,通过冷凝液输送泵8进行输送,其中一股含醇酸e-1进入降膜吸收器5,作为吸收液再次利用;一股含醇酸e-2从洗涤塔3上部进入洗涤塔3,作为步骤s3洗涤氯甲烷气体的洗涤液体再次利用;一股含醇酸f从系统中排出。

58.实施实例1:

59.氯化氢气体b以2.6t/h与甲醇a 2.4t/h混合,持续加入氯甲烷反应釜1中进行反应,反应釜温度控制在145℃~150℃,压力控制在1.2barg~1.4barg,40℃的15%液态盐酸c1.0t/h与氯甲烷反应釜1釜底排出的溶液2.0t/h混合,温度控制在82℃~87℃,经过反应循环泵7输送至预热器4中,加热至150℃后,进入二段反应塔2,对进入二段反应塔2中的、来自于氯甲烷反应釜1釜顶的出口气体进行反向洗涤,二段反应塔的温度控制在135℃~140℃;经过洗涤的氯甲烷气体进入洗涤塔3中再次洗涤,洗涤塔3顶部的出口温度控制在110℃~115℃,压力0.8barg~0.9barg,经过洗涤塔3洗涤后的氯甲烷气体进入降膜吸收器5降温至55℃~60℃,进入冷凝缓冲罐6进行气液分离,分离出的氯甲烷d进入后序工艺;冷凝缓冲罐6底部出料为含醇酸,通过冷凝液输送泵8进行输送,其中一股含醇酸e-1进入降膜吸收器5;一股含醇酸e-2从洗涤塔3上部进入洗涤塔3,作为洗涤氯甲烷气体的洗涤液体;一股含醇酸f为2.15t/h从系统中排出。

60.经检测分析冷凝缓冲罐6出口的氯甲烷,其二甲醚含量在100ppm以下,氯化氢未检出;冷凝缓冲罐6底部排出的含醇酸f中,酸的浓度在1%以下;甲醇及氯化氢的转化率达到98%以上。

61.实施实例2:

62.氯化氢气体b以5.6t/h与甲醇a 5.0t/h混合,持续加入氯甲烷反应釜1中进行反应,反应釜温度控制在145℃~150℃,压力控制在1.2barg~1.4barg,40℃的15%液态盐酸c 0.8t/h与氯甲烷反应釜1釜底排出的溶液1.6t/h混合,温度控制在82℃~87℃,经过反应循环泵7输送至预热器4中,加热至150℃后,进入二段反应塔2,二段反应塔的温度控制在135℃~140℃,对进入二段反应塔2中的、来自于氯甲烷反应釜1釜顶的出口气体进行反向洗涤;经过洗涤的氯甲烷气体进入洗涤塔3中再次洗涤,洗涤塔3顶部的出口温度控制在110℃~115℃,压力0.8barg~0.9barg,经过洗涤塔3洗涤后的氯甲烷气体进入降膜吸收器5降温至55℃~60℃,进入冷凝缓冲罐6进行气液分离,分离出的氯甲烷d进入后序工艺;冷凝缓冲罐6底部出料为含醇酸,通过冷凝液输送泵8进行输送,其中一股含醇酸e-1进入降膜吸收器5,一股含醇酸e-2进入洗涤塔3,一股含醇酸f为3.5t/h从系统中排出。

63.经检测分析冷凝缓冲罐6出口的氯甲烷,其二甲醚含量在100ppm以下,氯化氢未检出;冷凝缓冲罐6底部排出的含醇酸f中,酸的浓度在1%以下;甲醇及氯化氢的转化率达到98%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1