一种高疲劳寿命橡胶复合材料及其制备方法和应用

1.本发明属于橡胶材料及其制备领域,具体涉及一种高疲劳寿命橡胶复合材料及其制备方法和应用。

背景技术:

2.橡胶材料的疲劳性能可以定义为由于发生周期性的变形而使材料的物理机械性能下降的现象。而疲劳破坏是指在低于其破环强度的条件下,在承受周期性应力或应变过程中,材料表面或内部产生微细损伤,并逐渐发展为宏观裂纹直至断裂,从而使制品丧失使用功能的现象。

3.轮胎、橡胶空气弹簧、传送带、运动鞋底等橡胶制品是在动态变形情况下使用的,为了保证橡胶制品的使用安全性和可靠性,并延长制品的使用寿命,对橡胶材料的抗疲劳破坏性能进行研究具有极其重要的意义。

技术实现要素:

4.本发明的目的是为了解决现有复合橡胶材料抗疲劳性能较差的技术问题,而提供了一种高疲劳寿命橡胶复合材料及其制备方法和应用。

5.本发明的一种高疲劳寿命橡胶复合材料以重量计由以下组分制备而成:

6.天然橡胶40-90份;

7.丁戊橡胶10-60份;

8.增塑剂0-40份;

9.补强填料30-80份;

10.活性剂2-9份;

11.硫磺1-3份;

12.促进剂1-5份;

13.防老剂1~5份;

14.丁戊橡胶为铁系催化剂催化得到的无规共聚物,其中乙烯和丙烯基侧基含量之和为40-60%。

15.进一步限定,所述丁戊橡胶由丁二烯单体和异戊二烯单体按(0.5-2):1的摩尔比制成,分子量为20-50w。

16.进一步限定,所述丁戊橡胶由丁二烯结构单元和异戊二烯结构单元组成,丁二烯结构单元中1,2-丁二烯的摩尔含量为60-80%,顺式1,4-丁二烯和反式1,4-丁二烯的摩尔含量之和为20-40%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为20-30%,顺式1,4-异戊二烯和反式1,4-异戊二烯的摩尔含量之和为70-80%。

17.进一步限定,所述增塑剂为环烷油、芳烃油、石蜡油的一种或几种按任意比的混合物。

18.进一步限定,所述补强填料为炭黑、白炭黑的一种或两种按任意比的混合物。

19.进一步限定,所述活性剂为硬脂酸和氧化锌的混合物。

20.更进一步限定,活性剂中氧化锌的重量份为1-5份,硬脂酸的重量份为0.5-5份。

21.进一步限定,所述促进剂为次磺酰胺类促进剂、噻唑类促进剂、秋兰姆类促进剂、胍类促进剂的一种或几种按任意比的混合物。

22.进一步限定,所述防老剂为防老剂4020和防老剂rd中的一种或两种按任意比的混合物。

23.本发明的一种高疲劳寿命橡胶复合材料的制备方法按以下步骤进行:

24.步骤1:向密炼机中加入天然橡胶和丁戊橡胶混炼60-90s,然后加入活性剂和防老剂混炼60-90s,然后加入一半补强填料和增塑剂混炼120-150s,再加入剩余补强填料继续混炼120-240s,然后进行排胶,得到混炼胶;

25.步骤2:向混炼胶中加入硫磺和促进剂混炼120-180s,得到高疲劳寿命橡胶复合材料。

26.进一步限定,步骤1中排胶温度≤155℃。

27.进一步限定,步骤1中混炼的温度为90-155℃。

28.进一步限定,步骤2中混炼的温度为90-110℃。

29.本发明的一种高疲劳寿命橡胶复合材料用于制备轮胎、橡胶空气弹簧、传送带或运动鞋底。

30.本发明与现有技术相比具有的显著效果:

31.本发明通过在橡胶体系中引入具有无规共聚物结构的铁系丁戊橡胶,显著改善了橡胶复合材料的抗疲劳性能,具体优点如下:

32.1)本发明使用的铁系丁戊橡胶为无规共聚物,相比较于嵌段共聚物结构,无规共聚物中无晶体结构,从而使丁戊橡胶的分子链柔顺性较好,滞后损失小,可以有效的提升橡胶复合材料的疲劳寿命。

33.2)本发明使用的丁戊橡胶结构中叔碳原子含量高,在反复曲挠龟裂过程中引起弱键断裂,断裂后形成的碳自由基可以继续交联或与炭黑形成结合橡胶,提高了橡胶复合材料网络结构的破坏和重建能力,对储能和损耗模量的影响较小;此外,丁戊橡胶的弱吸电子侧基基团降低了其交联密度,其中乙烯基侧基相比较与丙烯基侧基,可更好的提升分子链的形变能力,从而提升了复合材料的耐龟裂性能和抗裂口增长性能。

34.3)本发明使用的铁系丁戊橡胶的分子链中,乙烯基和丙烯基侧基含量为40%-60%,一定的侧基含量既可降低分子链链内、链间的缠绕程度,又可以增加分子链间的距离,从而使补强填料与分子链具有更高的接触面积,一方面提升了橡胶复合材料中的结合橡胶含量,继而使橡胶复合材料在疲劳过程中具有抵抗更高应力作用的能力;另一方面提升了补强填料在复合材料中的分散程度,可以较好的消除橡胶在疲劳过程中的应力分布不均匀产生的应力集中而导致的疲劳破坏的问题。但随着侧基含量的增加,分子链的柔顺性不断降低,当侧基含量超过60%时,丁戊橡胶链段柔顺性差会带来曲挠生热增加、门尼粘度升高等问题,降低了抗疲劳寿命性能的提升效果。

35.4)本发明使用的铁系丁戊橡胶中具有较高含量的1,2-丁二烯,乙烯基侧基相对于丙烯基侧基具有体积小的结构特点,从而具有较低的滞后生热效应,降低因曲挠过程中产生的热量带来的老化曲挠龟裂降低的问题。此外,本发明使用的铁系丁戊橡胶还包含了摩

尔含量为20%-30%的3,4-异戊二烯和70%-80%的1,4-异戊二烯,一方面,丙烯基侧基对复合材料玻璃化温度的贡献大于乙烯基,从而使在动态应变作用下,分子链来不及运动,松弛效应明显,抗曲挠龟裂性能提升;另一方面较高的1,4-异戊二烯结构含量可以很好的实现与天然橡胶链段的相容性水平,使橡胶复合材料在天然橡胶优异的力学性能、疲劳性能基础上充分发挥丁戊橡胶的抗疲劳特性,协同增效作用明显。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

38.下述实施例中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

39.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。在本技术说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

40.本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显只指单数形式。

41.实施例1:本实施例的高疲劳寿命橡胶复合材料的配方组成列于表1,性能检测结果见表2;

42.其中所述丁戊橡胶为铁系催化剂催化得到的无规共聚物,其中乙烯和丙烯基侧基含量之和为46.4%;

43.所述丁戊橡胶由丁二烯单体和异戊二烯单体按1.5:1的摩尔比制成,所得丁戊橡胶的分子量为32.5w;

44.丁戊橡胶由丁二烯结构单元和异戊二烯结构单元组成,丁二烯结构单元中1,2-丁二烯的摩尔含量为62%,顺式1,4-丁二烯和反式1,4-丁二烯的摩尔含量之和为38%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为23%,顺式1,4-异戊二烯和反式1,4-异戊二烯的摩尔含量之和为77%。

45.制备方法按以下步骤进行:

46.步骤1:向密炼机中加入天然橡胶和丁戊橡胶在95℃下混炼60s,然后加入氧化锌、

硬脂酸、防老剂4020和防老剂rd,混炼75s,然后加入一半炭黑和环烷油混炼120s,再加入剩余炭黑继续混炼150s,然后进行排胶,排胶温度为145℃,得到混炼胶;

47.步骤2:向混炼胶中加入硫磺和促进剂dm混炼,混炼温度为95℃,混炼时间为150s,得到高疲劳寿命橡胶复合材料。

48.实施例2:本实施例的高疲劳寿命橡胶复合材料的配方组成列于表1,性能检测结果见表2;

49.其中所述丁戊橡胶为铁系催化剂催化得到的无规共聚物,其中乙烯和丙烯基侧基含量之和为47%;

50.所述丁戊橡胶由丁二烯单体和异戊二烯单体按1:1的摩尔比制成,所得丁戊橡胶的分子量为44.7w;

51.丁戊橡胶由丁二烯结构单元和异戊二烯结构单元组成,丁二烯结构单元中1,2-丁二烯的摩尔含量为66%,顺式1,4-丁二烯和反式1,4-丁二烯的摩尔含量之和为34%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为28%,顺式1,4-异戊二烯和反式1,4-异戊二烯的摩尔含量之和为72%。

52.制备方法按以下步骤进行:

53.步骤1:向密炼机中加入天然橡胶和丁戊橡胶在90℃下混炼80s,然后加入氧化锌、硬脂酸、防老剂4020和防老剂rd,混炼60s,然后加入一半炭黑和环烷油混炼140s,再加入剩余炭黑继续混炼160s,然后进行排胶,排胶温度为135℃,得到混炼胶;

54.步骤2:向混炼胶中加入硫磺和促进剂dm混炼,混炼温度为100℃,混炼时间为150s,得到高疲劳寿命橡胶复合材料。

55.实施例3:本实施例的高疲劳寿命橡胶复合材料的配方组成列于表1,性能检测结果见表2;

56.其中所述丁戊橡胶为铁系催化剂催化得到的无规共聚物,其中乙烯和丙烯基侧基含量之和为56.7%;

57.所述丁戊橡胶由丁二烯单体和异戊二烯单体按2:1的摩尔比制成,所得丁戊橡胶的分子量为32.3w;

58.丁戊橡胶由丁二烯结构单元和异戊二烯结构单元组成,丁二烯结构单元中1,2-丁二烯的摩尔含量为72%,顺式1,4-丁二烯和反式1,4-丁二烯的摩尔含量之和为28%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为26%,顺式1,4-异戊二烯和反式1,4-异戊二烯的摩尔含量之和为74%。

59.制备方法按以下步骤进行:

60.步骤1:向密炼机中加入天然橡胶和丁戊橡胶在100℃下混炼75s,然后加入氧化锌、硬脂酸、防老剂4020和防老剂rd,混炼90s,然后加入一半炭黑和环烷油混炼120s,再加入剩余炭黑继续混炼180s,然后进行排胶,排胶温度145℃,得到混炼胶;

61.步骤2:向混炼胶中加入硫磺和促进剂dm混炼,混炼温度为90℃,混炼时间为150s,得到高疲劳寿命橡胶复合材料。

62.实施例4:本实施例的高疲劳寿命橡胶复合材料的配方组成列于表1,性能检测结果见表2;

63.其中所述丁戊橡胶为铁系催化剂催化得到的无规共聚物,其中乙烯和丙烯基侧基

含量之和为48.5%;

64.所述丁戊橡胶由丁二烯单体和异戊二烯单体按1:1的摩尔比制成,所得丁戊橡胶的分子量为36.3w;

65.丁戊橡胶由丁二烯结构单元和异戊二烯结构单元组成,丁二烯结构单元中1,2-丁二烯的摩尔含量为70%,顺式1,4-丁二烯和反式1,4-丁二烯的摩尔含量之和为30%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为27%,顺式1,4-异戊二烯和反式1,4-异戊二烯的摩尔含量之和为73%。

66.制备方法按以下步骤进行:

67.步骤1:向密炼机中加入天然橡胶和丁戊橡胶在95℃下混炼90s,然后加入氧化锌、硬脂酸、防老剂4020和防老剂rd,混炼60s,然后加入一半炭黑和环烷油混炼140s,再加入剩余炭黑继续混炼220s,然后进行排胶,排胶温度135℃,得到混炼胶;

68.步骤2:向混炼胶中加入硫磺和促进剂dm混炼,混炼温度为95℃,混炼时间为150s,得到高疲劳寿命橡胶复合材料。

69.对比例1:本实施例的橡胶复合材料的配方组成列于表1,制备方法同实施例1,性能检测结果见表2。

70.对比例2:本实施例的橡胶复合材料的配方组成列于表1,制备方法同实施例4,性能检测结果见表2。

71.对比例3:本实施例的橡胶复合材料的配方组成列于表1,性能检测结果见表2;

72.其中所述丁戊橡胶为铁系催化剂催化得到的无规共聚物,其中乙烯和丙烯基侧基含量之和为65.3%;

73.所述丁戊橡胶由丁二烯单体和异戊二烯单体按2:1的摩尔比制成,所得丁戊橡胶的分子量为43.2w;

74.丁戊橡胶由丁二烯结构单元和异戊二烯结构单元组成,丁二烯结构单元中1,2-丁二烯的摩尔含量为66%,顺式1,4-丁二烯和反式1,4-丁二烯的摩尔含量之和为34%,异戊二烯结构单元中3,4-异戊二烯的摩尔含量为64%,顺式1,4-异戊二烯和反式1,4-异戊二烯的摩尔含量之和为36%。

75.制备方法同实施例2。

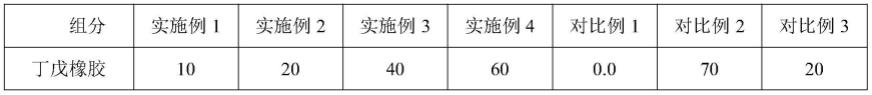

76.表1橡胶复合材料的配方

77.[0078][0079]

表2橡胶复合材料性能

[0080][0081]

备注:曲挠疲劳试验按照gb/t13934-2006标准测试;曲挠生热试验按照gb1687-2016标准测试;payne效应测试条件固定温度60℃,频率1hz,应变范围0.5-97%;结合橡胶测试为0.5g混炼胶室温下在甲苯溶剂中浸泡72h,更换溶剂再浸泡48h;玻璃化温度为dma测试结果,测试条件3℃/min,频率10hz,温度-80-80℃。

[0082]

分析表2中的数据可知,丁戊橡胶在部分替代天然橡胶的条件下,由于丁戊橡胶与

天然橡胶具有较好的相容性使得复合材料力学性能影响较小,当对比例3改变了丁戊橡胶侧基种类的含量,通过dma测试共混硫化胶表现出两个玻璃化温度,丁戊橡胶与天然橡胶相容性变差,复合材料力学强度降低,较高的丙烯基侧基导致曲挠生热较高,同时对疲劳寿命的提升效果一般。

[0083]

通过实施例1-4和对比例1对比分析,在丁戊橡胶的合理的结构设计条件下,随着丁戊橡胶比例的提升,增加了复合材料炭黑与分子链的作用力(结合胶的含量提升和payne效应的降低)、降低或基本不影响复合材料的曲挠生热性能和提升了复合材料的热氧老化力学性能保持率。同时,可以较好的提升复合材料的耐龟裂性能(一级次数)和抗裂口增长性能(六级次数),从而提升了复合材料的疲劳寿命。当丁戊橡胶的比例超过60份时,对复合材料玻璃化温度降低较多,不能更好的满足室外环境对材料玻璃化温度的要求。

[0084]

以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1