一种基于复合催化剂的合成酯绝缘油及其制备方法与流程

1.本发明属于合成酯绝缘油技术领域,具体涉及一种基于复合催化剂的合成酯绝缘油及其制备方法。

背景技术:

2.绝缘油被广泛地应用于油浸式变压器中,是变压器的“血液”,起到着绝缘保护和散热的作用,可保证变压器安全稳定地运行。由于良好的电气绝缘性能和冷却性能,价格低廉的矿物油成为使用最广泛的变压器油。但是,矿物绝缘油的燃点、闪点低,易造成变压器的燃爆事故,给电网的安全稳定运行带来极大的危害。同时矿物绝缘油不可生物降解,一旦发生泄漏会带来严重的环境污染,进而违背电网绿色发展的要求。针对矿物绝缘油的缺陷,各国展开了大量的研究,制备了以pcb为主的绝缘油、hmwh油、硅油、合成酯、天然酯绝缘油等产品。其中以天然酯和合成酯绝缘油为主,较广泛地应用在了电力变压器中。

3.目前常用于催化酯化反应制备合成酯绝缘油的催化剂是酸、碱、酶。酸催化剂包括杂多酸、无机酸、路易斯酸、氧化物、分子筛、盐类等,一般工业上采用浓硫酸作为催化剂,浓硫酸有较强的腐蚀作用,且易溶于某些醇、酸、酯之中,反应后处理较麻烦。路易斯酸虽然在酯化反应后相对容易去除,但是其催化效率低,造成反应时间相对较长。碱性催化剂主要包括碱性氧化物、碱土金属氧化物、水滑石、金属盐和沸石等,在这些催化剂中,碱土金属氧化物因成本低和高碱性强度而被广泛运用,但碱性催化剂的单独直接使用会和反应原料中的脂肪酸发生反应,影响酯化反应的进行;酶催化剂催化效率低,造成合成酯绝缘油制备的时间较长,此外,目前可购的脂肪酶价格昂贵;新型催化剂的制备工艺复杂,并且大多是采用单一的催化剂,这种单一催化剂的使用,不免存在工艺复杂、后处理困难、耗时长等缺点。

4.因此,亟需研发一种能够高效催化且合成制备时间短的合成酯绝缘油制备方法。

技术实现要素:

5.本发明旨在提供一种基于复合催化剂的合成酯绝缘油及其制备方法。该合成酯绝缘油的制备方法相比于现有技术具有催化效率高、合成制备时间短、合成工艺简单、不需要后处理等的优点,且该制备方法制得的合成酯绝缘油具有优异的综合性能。

6.为了达到上述目的,本发明采用以下技术方案:一种基于复合催化剂的合成酯绝缘油的制备方法,包括以下步骤:

7.s1、将醇、酸和催化剂进行真空干燥,干燥后将醇、酸倒入反应容器中,加热搅拌至完全溶解;

8.s2:称取干燥后的催化剂加入反应容器中,加热搅拌,之后升温,持续搅拌,反应3~4h,加入碱性催化剂,继续搅拌,反应1~3h,离心,水洗,最后进行真空脱水、脱气,制得合成酯绝缘油;

9.所述催化剂为对甲苯磺酸、氯化亚锡的混合物。

10.优选地,所述制备方法,至少包括以下(1)~(2)中的一项:

11.(1)所述步骤s1中的醇包括新戊二醇、三羟甲基丙烷、季戊四醇中的至少一种;

12.(2)所述步骤s1中的酸为脂肪酸。所述脂肪酸包括辛酸、癸酸等。

13.本发明中可选用的醇和酸包括本领域制备合成酯绝缘油常用的醇和酸组分。

14.优选地,所述制备方法,至少包括以下(1)~(2)中的一项:

15.(1)所述醇与酸的质量摩尔比为1:(2~4.1);

16.(2)所述催化剂的用量为醇和酸总量的2wt%。

17.优选地,所述对甲苯磺酸与氯化亚锡的质量比为(1~9):(1~9)。

18.更优选地,所述对甲苯磺酸与氯化亚锡的质量比为7:3或9:1。

19.优选地,所述制备方法,至少包括以下(1)~(3)中的一项:

20.(1)所述步骤s1中的加热搅拌为加热至70~90℃;

21.(2)所述步骤s2中的加热搅拌为加热至100℃;

22.(3)所述步骤s2中的升温为升温至120~130℃。

23.优选地,所述步骤s2中的碱性催化剂为氧化锌。在步骤s2中加入碱性催化剂不仅可以起到催化的效果,还能中和催化剂组分和未反应的饱和脂肪酸,同时碱性催化剂自身也能被去除。

24.优选地,所述步骤s2中的离心的转速为1500~2500rpm,离心时间为5~15min。

25.优选地,所述步骤s2中的水洗次数为2~4次,时间为每次10~30min。

26.一种所述基于复合催化剂的合成酯绝缘油的制备方法制得的合成酯绝缘油。

27.本发明中选用对甲苯磺酸和氯化亚锡作为催化剂组分,对甲苯磺酸在酯化反应中提供氢离子,与脂肪酸羰基上的氧结合(质子化),增强了羰基碳的正电性,有利于亲核试剂醇的进攻,形成一个四面体中间体,然后失去一分子水和h

+

,而生成酯,同时氯化亚锡通过配位键和羧酸中的羰基相络合,至使羧酸羰基碳原子带有更多的正电性,由于酯化反应的亲核特性,更有利于醇发生亲核加成,使整个反应的活化能降低,反应活性增加,进一步促进了反应的进行。此外,对甲苯磺酸与氯化亚锡、碱性催化剂联合使用,对甲苯磺酸可以作为配体填充氯化亚锡的开放配位位点,活化氯化亚锡,促进反应的进行,同时在反应中还可以有效促进脱水,从而最终提高酯化率。

28.与现有技术相比,本发明具有以下有益效果:

29.(1)本发明提供的一种复合催化剂的合成酯绝缘油制备方法,与现有技术相比,催化效率高,合成制备时间短,无需制备新型催化剂,避免了制备新型催化剂的复杂工艺,本方法所使用的催化剂组分均可通过反应或者制备过程中的某一操作工艺被除去。

30.(2)通过本发明制备方法制得的合成酯绝缘油具有优异的综合性能。

具体实施方式

31.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例、对比例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

33.实施例1、一种基于复合催化剂的合成酯绝缘油的制备方法

34.s1、将季戊四醇、辛酸、催化剂在真空干燥箱中进行真空干燥,干燥后将季戊四醇、辛酸倒入反应容器中,加热搅拌至完全溶解;

35.s2:称取干燥后的催化剂加入反应容器中,加热搅拌,之后升高温度,持续搅拌,反应3.5h,加入氧化锌,继续搅拌,反应1.5h,在2000rpm下离心10min,水洗3次,每次20min,最后进行真空脱水、脱气,制得合成酯绝缘油;

36.其中,催化剂为对甲苯磺酸和氯化亚锡的混合物,对甲苯磺酸和氯化亚锡的质量比为7:3;季戊四醇与辛酸的质量摩尔比为1:3.1,催化剂的用量为季戊四醇和辛酸总量的2wt%。

37.实施例2、一种基于复合催化剂的合成酯绝缘油的制备方法

38.s1、将三羟甲基丙烷、癸酸、催化剂在真空干燥箱中进行真空干燥,干燥后将三羟甲基丙烷、癸酸倒入反应容器中,加热搅拌至完全溶解;

39.s2:称取干燥后的催化剂加入反应容器中,加热搅拌,之后升高温度,持续搅拌,反应4h,加入氧化锌,继续搅拌,反应1h,在2500rpm下离心5min,水洗4次,每次10min,最后进行真空脱水、脱气,制得合成酯绝缘油;

40.其中,催化剂为对甲苯磺酸和氯化亚锡的混合物,对甲苯磺酸和氯化亚锡的质量比为9:1;三羟甲基丙烷与癸酸的质量摩尔比为1:4.1,催化剂的用量为三羟甲基丙烷和癸酸总量的2wt%。

41.实施例3、一种基于复合催化剂的合成酯绝缘油的制备方法

42.s1、将新戊二醇、辛酸、催化剂在真空干燥箱中进行真空干燥,干燥后将新戊二醇、辛酸倒入反应容器中,加热搅拌至完全溶解;

43.s2:称取干燥后的催化剂加入反应容器中,加热搅拌,之后升高温度,持续搅拌,反应3h,加入氧化锌,继续搅拌,反应3h,在1500rpm下离心15min,水洗2次,每次30min,最后进行真空脱水、脱气,制得合成酯绝缘油;

44.其中,催化剂为对甲苯磺酸和氯化亚锡的混合物,对甲苯磺酸和氯化亚锡的质量比为1:1;新戊二醇与辛酸的质量摩尔比为1:2.1,催化剂的用量为新戊二醇和辛酸总量的2wt%。

45.实施例4、一种基于复合催化剂的合成酯绝缘油的制备方法

46.s1、将季戊四醇、癸酸、催化剂在真空干燥箱中进行真空干燥,干燥后将季戊四醇、癸酸倒入反应容器中,加热搅拌至完全溶解;

47.s2:称取干燥后的催化剂加入反应容器中,加热搅拌,之后升高温度,持续搅拌,反应3.5h,加入氧化锌,继续搅拌,反应1.5h,在2000rpm下离心10min,水洗3次,每次20min,最后进行真空脱水、脱气,制得合成酯绝缘油;

48.其中,催化剂为对甲苯磺酸和氯化亚锡的混合物,对甲苯磺酸和氯化亚锡的质量比为3:7;季戊四醇与癸酸的质量摩尔比为1:3.1,催化剂的用量为季戊四醇和癸酸总量的2wt%。

49.实施例5、一种基于复合催化剂的合成酯绝缘油的制备方法

50.s1、将季戊四醇、辛酸、催化剂在真空干燥箱中进行真空干燥,干燥后将季戊四醇、辛酸倒入反应容器中,加热搅拌至完全溶解;

51.s2:称取干燥后的催化剂加入反应容器中,加热搅拌,之后升高温度,持续搅拌,反应3.5h,加入氧化锌,继续搅拌,反应1.5h,在2000rpm下离心10min,水洗3次,每次20min,最后进行真空脱水、脱气,制得合成酯绝缘油;

52.其中,催化剂为对甲苯磺酸和氯化亚锡的混合物,对甲苯磺酸和氯化亚锡的质量比为1:9;季戊四醇与辛酸的质量摩尔比为1:3.1,催化剂的用量为季戊四醇和辛酸总量的2wt%。

53.对比例1

54.与实施例1相比,本对比例的区别仅在于:选用的催化剂组分为单一对甲苯磺酸组分。

55.制备方法参考实施例1。

56.对比例2

57.与实施例1相比,本对比例的区别仅在于:选用的催化剂组分为单一氯化亚锡组分。

58.制备方法参考实施例1。

59.对比例3

60.与实施例1相比,本对比例的区别仅在于:选用的催化剂组分为对甲苯磺酸和氯化铁。

61.制备方法参考实施例1。

62.对比例4

63.与实施例1相比,本对比例的区别仅在于:选用的催化剂组分为对甲苯磺酸和氯化锌。

64.制备方法参考实施例1。

65.对比例5

66.与实施例1相比,本对比例的区别仅在于:选用的催化剂组分为浓硫酸和氯化铁。

67.制备方法参考实施例1。

68.对比例6

69.与实施例1相比,本对比例的区别仅在于:步骤s2中选用等量的氧化钙替换氧化锌。

70.制备方法参考实施例1。

71.对比例7

72.与实施例1相比,本对比例的区别仅在于:选用的催化剂组分对甲苯磺酸和氯化亚锡的质量比为1:10。

73.制备方法参考实施例1。

74.试验例一、酯化率的测定

75.实施例1~5和对比例1~7合成酯绝缘油制备方法的酯化率如表1所示。

76.表1各组别酯化率结果

77.组别酯化率(%)实施例198.6实施例298.0

实施例397.3实施例496.7实施例596.4对比例188.9对比例284.3对比例385.0对比例483.8对比例584.7对比例690.5对比例786.8

78.从表1中的数据可以得知,本发明实施例1~5的制备方法能够实现较高的酯化率。

79.对比例1中的催化剂为单一的对甲苯磺酸组分,对比例2的催化剂为单一的氯化亚锡组分,其制备方法的酯化率均低于实施例;对比例3~5中选用其他催化剂组分对氯化亚锡以及对甲苯磺酸进行替换,其最终得到的合成酯绝缘油的酯化率低于实施例;对比例6在制备方法的步骤s2中选用其他的催化剂组分替换氧化锌、对比例7中加入的催化剂组分对甲苯磺酸和氯化亚锡的质量比不合适,最终合成酯绝缘油的酯化率均低于实施例。

80.试验例二、合成酯绝缘油的性能测试

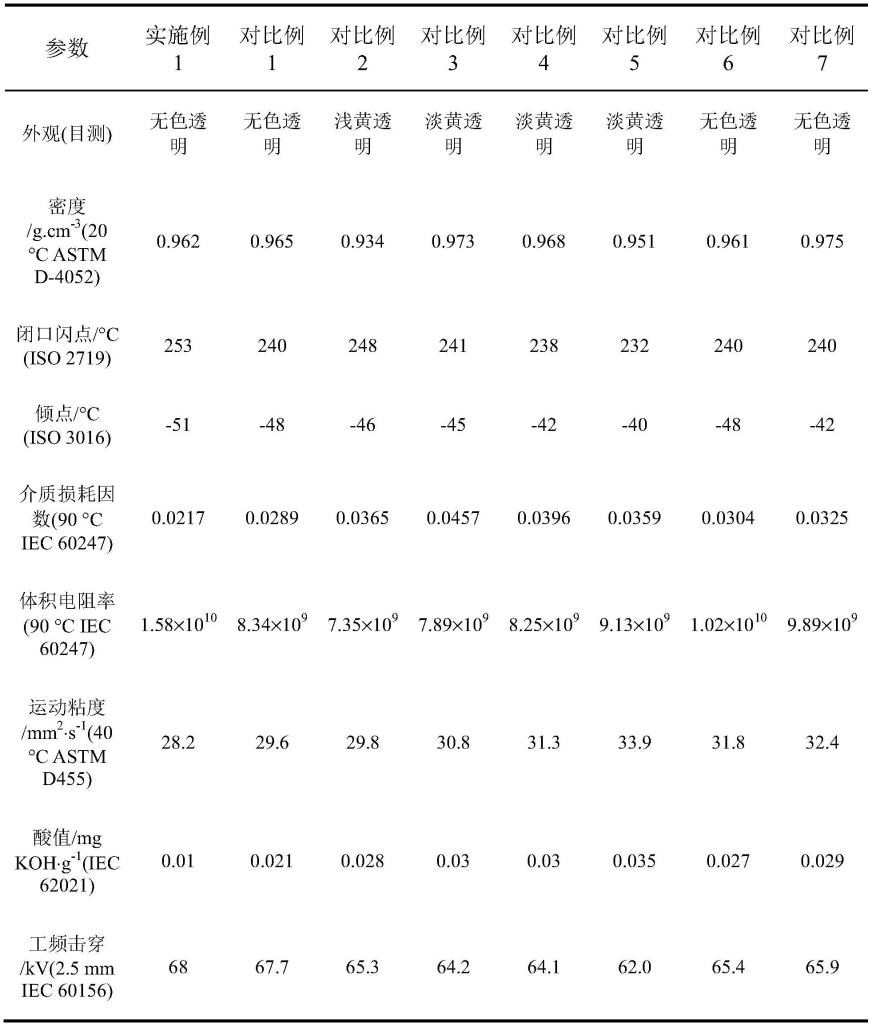

81.将实施例1和对比例1~7制得的合成酯绝缘油进行性能测试。

82.性能测试标准以及实验结果如表2所示。从表2中的数据可以得知,本发明实施例制得的合成酯绝缘油能够满足相关的标准要求。

83.表2合成酯绝缘油性能汇总表

[0084][0085]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1