一种具有微纳阵列结构的聚偏氟乙烯基铁电薄膜的制备方法及其产品和应用与流程

1.本发明属于微纳制造技术领域,具体涉及一种具有微纳阵列结构的聚偏氟乙烯基铁电薄膜的制备方法及其产品和应用。

背景技术:

2.随着社会的快速发展,铁电材料在能量转化与收集、微电子、生物传感、铁电存储等技术领域具有越来越重要的运用。聚(偏氟乙烯-三氟乙烯)(p(vdf-trfe))作为经典的高分子铁电材料具有较好的铁电性能的同时,还兼具良好的柔韧性、稳定的化学性质、易加工、易集成等特点。基于其优异的性质,p(vdf-trfe)铁电薄膜在能量收集、生物传感以及信息存储等方面都有着巨大的应用价值和优势。

3.针对不同p(vdf-trfe)铁电薄膜的应用领域需要采用不同的微纳阵列结构。并且,为满足铁电器件小尺寸化,高密度化和高性能化的发展要求,许多新型制备微纳结构的工艺技术应运而生。例如,电子束光刻、紫外光刻、聚焦离子束以及自组装等。如公开号为cn111646428a的中国专利公开了一种3d微/纳米结构的构筑方法,包括以下步骤:(1)在基板上固定材料源,抽真空处理;(2)聚焦电子束的焦点在上述步骤(1)的材料源表面0-100nm的距离处,形成包含有电子束焦点和表层原子的界面局域区;(3)控制电子束的焦点按照设计的3d微/纳米结构逐点移动,实现3d微/纳米结构的构筑。如公开号为cn111694219a的中国专利公开了一种自组装三维微纳结构的制备方法,属于自组装技术领域。所述方法包括:表面预处理;旋涂su-8光刻胶;前烘;对准和曝光;后烘;显影;二次匀胶;前烘;二次曝光;后烘;二次显影;转移及自组装,得到自组装三维微纳结构。

4.然而,以上工艺技术的应用或因高昂的成本、或因不可控的过程而受到明显限制。因此,开发一种成本低廉、工艺简单的微纳结构制备技术具有十分重要的价值和意义。

技术实现要素:

5.本发明的目的在于提供一种具有微纳阵列结构的聚偏氟乙烯基铁电薄膜的制备方法,本发明提供的制备方法具有工艺简单和成本低廉的优点。

6.本发明提供如下技术方案:

7.一种具有微纳阵列结构的聚偏氟乙烯基铁电薄膜的制备方法,其特征在于,所述制备方法包括以下步骤:

8.(1)将聚偏氟乙烯基聚合物粉末溶解在有机溶剂中,搅拌至完全溶解,得到均匀透明溶液;

9.(2)取步骤(1)得到的均匀透明溶液滴注在导电基底上,干燥后去除有机溶剂得到透明的聚偏氟乙烯基薄膜;

10.(3)将步骤(2)得到的聚偏氟乙烯基薄膜进行热处理的同时在针尖上施加电场,使其击穿空气形成电晕电场,并在不同图案的导电网栅上施加电场调控电晕电场的再分布,

制备得到具有微纳阵列结构的聚偏氟乙烯基铁电薄膜。

11.本发明提供的制备方法通过在热处理的过程中引入电晕电场并结合导电网栅,实现了聚偏氟乙烯基铁电薄膜的微图案化。

12.优选地,在步骤(1)中,所述有机溶剂为n,n-二甲基甲酰胺;在步骤(2)中,在80℃下干燥6h;在步骤(3)中,在不同图案的导电网栅上施加电场调控电晕电场的再分布,这种非均匀的电晕电场使得聚偏氟乙烯基聚合物产生非均匀的流动和变形,从而驱动薄膜的图案化。

13.优选地,步骤(1)中,0.8~1.2g聚偏氟乙烯基聚合物粉末溶解在10ml n,n-二甲基甲酰胺中。

14.优选地,步骤(3)中,聚偏氟乙烯基薄膜热处理温度条件为160~200℃,热处理处理时间为0.5~1h。

15.优选地,步骤(3)中,热处理过程中针尖与导电基底之间的距离为10~20mm,施加在针尖的电场强度为5~10kv/cm,导电网栅与导电基底之间的距离为2~10mm,施加在导电网栅的电场强度为5~15kv/cm。

16.所述聚偏氟乙烯基铁电薄膜为聚(偏氟乙烯-三氟乙烯)铁电薄膜、聚偏氟乙烯铁电薄膜、聚偏氟乙烯-三氟乙烯-氯氟乙烯铁电薄膜、聚偏氟乙烯-六氟丙烯铁电薄膜。

17.本发明还提供了一种根据上述制备方法制备的具有微纳阵列结构的聚偏氟乙烯基铁电薄膜。

18.因其表面特殊的微结构以及提升的铁电性能,本发明还提供了一种上述具有微纳阵列结构的聚偏氟乙烯基铁电薄膜在制备能量收集、生物传感、铁电存储等领域的产品上具有十分重要的应用。

19.本发明提供的制备方法通过施加了一定电场强度的导电网栅来调控电晕电场的再分布,从而在聚偏氟乙烯基薄膜上产生不均匀的电场力诱导形成特定的微纳结构;并且通过改变导电网栅的图案可以获得具有不同微纳结构的聚偏氟乙烯基铁电薄膜。

20.本发明提供的制备方法的工艺简单、过程可控、成本低廉和实用性强,所制备得到的聚偏氟乙烯基铁电薄膜具有清晰的微纳阵列结构。

附图说明

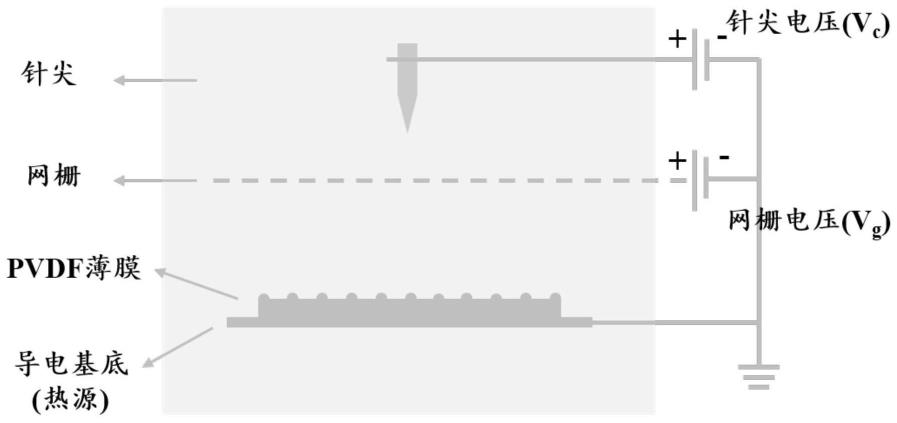

21.图1为实施例1-3中制备聚(偏氟乙烯-三氟乙烯)铁电薄膜的装置示意图;

22.图2为实施例1-3中所用的导电网栅;

23.图3为实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的光学照片;

24.图4为对比例1和实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的sem图:

25.图5为对比例1和实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的xrd图;

26.图6为对比例1和实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的电滞回线图。

具体实施方式

27.下面结合具体实施例进一步阐释本发明的技术方案。

28.实施例1

29.(1)取0.8g的聚(偏氟乙烯-三氟乙烯)粉末溶解在10ml n,n-二甲基甲酰胺中,在室温下持续搅拌6h,至完全溶解,得到均匀透明溶液;

30.(2)将步骤(1)获得的均匀透明溶液滴注在导电基底上,在80℃下干燥6h,除去溶液中的n,n-二甲基甲酰胺,得到透明的聚(偏氟乙烯-三氟乙烯)薄膜;

31.(3)将步骤(2)得到的聚(偏氟乙烯-三氟乙烯)薄膜在160℃条件下进行0.5h热处理的同时,在距离导电基底18mm的针尖上施加电场强度为6kv/cm的电场使其击穿空气形成电晕电场;在距离导电基底5mm的导电网栅上施加电场强度为7.5kv/cm的电场,调控电晕电场的再分布,制备得到具有微纳阵列结构的聚(偏氟乙烯-三氟乙烯)铁电薄膜。

32.实施例2

33.(1)取1.2g的聚(偏氟乙烯-三氟乙烯)粉末溶解在10ml n,n-二甲基甲酰胺中,在室温下持续搅拌6h,至完全溶解,得到均匀透明溶液;

34.(2)将步骤(1)获得的均匀透明溶液滴注在导电基底上,在80℃下干燥6h,除去溶液中的n,n-二甲基甲酰胺,得到透明的聚(偏氟乙烯-三氟乙烯)薄膜;

35.(3)将步骤(2)得到的聚(偏氟乙烯-三氟乙烯)薄膜在200℃条件下进行1h热处理的同时,在距离导电基底18mm的针尖上施加电场强度为7kv/cm的电场使其击穿空气形成电晕电场;在距离导电基底5mm的导电网栅上施加电场强度为8.75kv/cm的电场,调控电晕电场的再分布,制备得到具有微纳阵列结构的聚(偏氟乙烯-三氟乙烯)铁电薄膜。

36.实施例3

37.(1)取1g的聚(偏氟乙烯-三氟乙烯)粉末溶解在10ml n,n-二甲基甲酰胺中,在室温下持续搅拌6h,至完全溶解,得到均匀透明溶液;

38.(2)将步骤(1)获得的均匀透明溶液滴注在导电基底上,在80℃下干燥6h,除去溶液中的n,n-二甲基甲酰胺,得到透明的聚(偏氟乙烯-三氟乙烯)薄膜;

39.(3)将步骤(2)得到的聚(偏氟乙烯-三氟乙烯)薄膜在180℃条件下进行1h热处理的同时,在距离导电基底18mm的针尖上施加电场强度为8kv/cm的电场使其击穿空气形成电晕电场;在距离导电基底5mm的导电网栅上施加电场强度为10kv/cm的电场,调控电晕电场的再分布,制备得到具有微纳阵列结构的聚(偏氟乙烯-三氟乙烯)铁电薄膜。

40.对比例1

41.(1)取1g的聚(偏氟乙烯-三氟乙烯)粉末溶解在10ml n,n-二甲基甲酰胺中,在室温下持续搅拌6h,至完全溶解,得到均匀透明溶液;

42.(2)将步骤(1)获得的均匀透明溶液滴注在导电基底上,在80℃下干燥6h,除去溶液中的n,n-二甲基甲酰胺,得到透明的聚(偏氟乙烯-三氟乙烯)薄膜;

43.(3)将步骤(2)得到的聚(偏氟乙烯-三氟乙烯)薄膜在180℃条件下进行1h热处理。

44.如图1所示,上述实施例1-3中通过图1中的装置来制备具有微纳阵列结构的聚(偏氟乙烯-三氟乙烯)铁电薄膜。

45.上述实施例1-3中采用的导电网栅如图2所示。

46.图3为实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的光学照片,其表面结构的尺寸与导电网栅网孔的尺寸相近。

47.图4为对比例1和实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的sem图,从图4中可以看出,实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜相较于对比例1的

表面形成了尺寸更小且更多的片晶。

48.图5为对比例1和实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的xrd,可以发现该制备方法并未导致其物相结构发生改变。

49.图6为对比例1和实施例3制备得到的聚(偏氟乙烯-三氟乙烯)铁电薄膜的电滞回线图,可以发现实施例3相较于对比例1的剩余极化显著增加、矫顽场强明显降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1