高导热高绝缘环氧树脂复合材料及其制备方法与流程

1.本发明涉及一种复合材料制备技术领域,具体涉及一种高导热高绝缘环氧树脂复合材料及其制备方法。

背景技术:

2.环氧树脂,由于其很多方面的优势,例如力学性能高,附着力强,工艺性好,电绝缘性能优良等,常用于电力电子变压器的封装,但其热导率较低(《0.2w/(m

·

k))。随着电力电子技术的发展,设备向着小型化、高频化和高功率化的方向发展,电力电子变压器在运行过程中会积累大量的热,若热量无法有效散出,将会大幅度缩减设备的寿命。如何提高环氧树脂封装材料的热导率,同时保证其在高频下的优良绝缘性能,是目前电力电子变压器封装与散热面临的一个相当重要的课题。

3.现有方案中存在三大缺陷:第一,环氧树脂封装材料大多数为填充型导热复合材料,即在环氧树脂基体中直接添加高导热填料,导热填料的填充量越大,复合材料导热系数越大。但添加量越多,其流延性会下降,不利于复合材料的加工成型。第二,电力电子变压器有两方面的特点,一方面是高压,对封装材料的绝缘要求很高;另一方面是高频化,频率的提升会导致电力电子变压器的发热问题更严重,反过来影响材料的绝缘性能,使封装材料容易发生热击穿,从而影响设备的寿命。一些研究中,使用金属类(如金、银、铜等)和碳类材料(石墨、碳纤维等)作为导热填料,虽然可以较大幅度提升环氧树脂的热导率,但会显著降低环氧树脂的绝缘性能,因此该方法不适合电力电子变压器用封装。第三,现有导热骨架构建的工艺有冰模板法、电场诱导法和烧结法等,这些工艺复杂程度高、制备量少以及对样品形状要求高,无法适应于电力电子变压器绝缘封装异形形状和需要宏观制备的实际需求。

4.因此,现有的环氧树脂复合材料的制备方法有待改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种高导热高绝缘环氧树脂复合材料及其制备方法,该方法可以调控环氧树脂-无机导热填料界面,解决了有机-无机界面失配的问题,实现增强热导率的同时抑制介电损耗的增加,即所得环氧树脂复合材料同时具有高导热和高绝缘特性。同时适用于大规模量产,且能够制备出任意形状的环氧树脂复合材料,适于电力电子变压器的绝缘灌封。

6.在本发明的一个方面,本发明提出了一种制备高导热高绝缘环氧树脂复合材料的方法。根据本发明的实施例,该方法包括:

7.(1)将粘结剂水溶液、发泡剂水溶液与水混合,以便得到混合溶液;

8.(2)将无机导热填料和所述混合溶液混合,然后搅拌,以便得到发泡液;

9.(3)将所述发泡液冷冻,然后干燥,以便得到导热骨架;

10.(4)将环氧树脂、固化剂和促进剂混合,然后抽真空,以便得到未固化的环氧树脂

溶液;

11.(5)将所述导热骨架置于所述未固化的环氧树脂溶液中进行真空脱泡,然后加热固化,以便得到高导热高绝缘环氧树脂复合材料。

12.根据本发明实施例的制备高导热高绝缘环氧树脂复合材料的方法,通过将粘结剂水溶液、发泡剂水溶液与水混合,得到混合溶液。其中,加入的粘结剂水溶液可以增强导热骨架的机械强度,发泡剂水溶液可以起到发泡、分散和调控界面的作用。再将混合溶液和无机导热填料混合搅拌,形成具有大量微小气泡的发泡液。由于发泡剂具有一端亲水一端疏水的分子结构,气泡将会被保留在发泡液中,无机导热填料则位于气泡的间隙中,此时形成了导热骨架。然后将发泡液冷冻干燥,除去水分,避免得到的导热骨架发生坍塌。通过预先制备而成的导热骨架,避免后续直接将无机导热填料添加到环氧树脂中增大环氧树脂粘度的问题。最后将干燥后得到的导热骨架浸泡于环氧树脂、固化剂和促进剂混合后抽真空得到的未固化的环氧树脂溶液中进行真空脱泡,再加热固化,得到高导热高绝缘环氧树脂复合材料。其中,环氧树脂作为复合材料的基体,保证了体系的高绝缘强度,发泡剂具有一端亲水一端疏水的分子结构,固化过程中调控了环氧树脂-无机导热填料的界面,从而增强了环氧树脂复合材料的导热性能和绝缘性能。综上,该方法可以调控环氧树脂-无机导热填料界面,解决了有机-无机界面失配的问题,且实现增强环氧树脂复合材料热导率的同时抑制了其介电损耗的增加,即所得环氧树脂复合材料同时具有高导热和高绝缘特性。同时该方法适用于大规模量产,且能够制备出任意形状的环氧树脂复合材料,适于电力电子变压器的绝缘灌封。此外,将该环氧树脂复合材料应用于电力电子变压器中,可以有效降低设备的温度,提升设备的使用寿命。

13.另外,根据本发明上述实施例的制备高导热高绝缘环氧树脂复合材料的方法还可以具有如下附加的技术特征:

14.在本发明的一些实施例中,在步骤(1)中,所述粘结剂水溶液、所述发泡剂水溶液与所述水的质量比为(80-150):(0.5-2):100。由此,可以得到发泡量适中且稳定的发泡液。

15.在本发明的一些实施例中,在步骤(1)中,所述粘结剂水溶液的质量浓度为0.5~3wt%,所述发泡剂水溶液的质量浓度为10~50wt%。由此,可以得到发泡量适中且稳定的发泡液。

16.在本发明的一些实施例中,在步骤(1)中,所述粘结剂水溶液包括纤维素水溶液、羧甲基纤维素钠水溶液、聚乙烯醇水溶液和聚偏二氟乙烯水溶液中的至少之一。

17.在本发明的一些实施例中,在步骤(1)中,所述发泡剂水溶液包括烷基糖苷水溶液和十二烷基硫酸钠水溶液中的至少之一。

18.在本发明的一些实施例中,在步骤(2)中,所述无机导热填料和所述混合溶液的质量比为(1~4):10。

19.在本发明的一些实施例中,在步骤(2)中,所述无机导热填料包括氮化硼、氮化硼纳米片、氮化铝、氧化铝和二氧化硅中的至少之一。

20.在本发明的一些实施例中,在步骤(3)中,所述冷冻的气压不大于10pa,温度为-50~-20℃。由此,可以将发泡液中的水分全部除去。

21.在本发明的一些实施例中,在步骤(4)中,所述环氧树脂、所述固化剂和所述促进剂的质量比为100:(50~110):(0.5~5)。由此,环氧树脂与固化剂能在促进剂的作用下进

行交联反应,同时固化后的环氧树脂交联度适中、固化速度适中,绝缘性能优异。

22.在本发明的一些实施例中,在步骤(4)中,所述环氧树脂包括双酚a型环氧树脂和双酚f型环氧树脂中的至少之一。

23.在本发明的一些实施例中,在步骤(4)中,所述固化剂包括甲基四氢苯酐和甲基六氢苯酐中的至少之一。

24.在本发明的一些实施例中,在步骤(4)中,所述促进剂包括n,n-二甲基苄胺和2-乙基-4-甲基咪唑中的至少之一。

25.在本发明的第二个方面,本发明提出了一种高导热高绝缘环氧树脂复合材料。根据本发明的实施例,所述高导热高绝缘环氧树脂复合材料采用上述的方法制备得到。由此,该高导热高绝缘环氧树脂复合材料具有较高的绝缘性能和导热性能。将其应用于电力电子变压器中,可以有效降低设备的温度,提升设备的使用寿命。

26.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

27.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

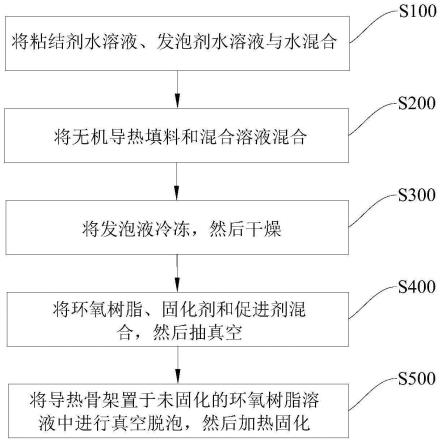

28.图1是本发明一个实施例的制备高导热高绝缘环氧树脂复合材料的方法流程示意图;

29.图2是本发明实施例1-4制备得到的复合材料与对比例制备得到的纯环氧树脂的热导率图;

30.图3是本发明实施例1-4制备得到的复合材料与对比例制备得到的纯环氧树脂在105hz条件下的介质损耗角正切随温度的变化图;

31.图4是本发明实施例2-4制备得到的复合材料与对比例制备得到的纯环氧树脂在44khz、13kv类正弦电压下的击穿时间图;

32.图5是本发明实施例4制备得到的复合材料与对比例制备得到的纯环氧树脂在44khz、4.2kv类正弦电压下温度随时间的变化图。

具体实施方式

33.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.在本发明的一个方面,本发明提出了一种制备高导热高绝缘环氧树脂复合材料的方法。根据本发明的实施例,参考图1,该方法包括:

35.s100:将粘结剂水溶液、发泡剂水溶液与水混合

36.该步骤中,将粘结剂水溶液、发泡剂水溶液与水混合,即可得到混合溶液。粘结剂水溶液包括纤维素水溶液、羧甲基纤维素钠水溶液、聚乙烯醇水溶液和聚偏二氟乙烯水溶液中的至少之一;发泡剂水溶液包括烷基糖苷水溶液和十二烷基硫酸钠水溶液中的至少之一。优选地,粘结剂水溶液选择阳离子纤维素水溶液,其由季铵盐改性,阳离子含量0.7~1.3mmol/g,浓度为0.5-2wt%。

37.发现人发现,加入的粘结剂水溶液可以增强导热骨架的机械强度,发泡剂水溶液是一种阴离子表面活性剂,可以起到发泡、分散和调控界面的作用。具体地,可以将粘结剂水溶液和发泡剂水溶液分散在水中,缓慢搅拌后得到混合溶液。需要说明的是,粘结剂水溶液和发泡剂水溶液的质量浓度并不受特别限制,本领域技术人员可以根据需要进行选择,例如,粘结剂水溶液的质量浓度为0.5~3wt%,发泡剂水溶液的质量浓度为10~50wt%。进一步地,上述粘结剂水溶液、发泡剂水溶液与水的质量比为(80-150):(0.5-2):100。发明人发现,若粘结剂水溶液的添加量过多,溶液粘度过高,发泡效果差,若粘结剂水溶液的添加量过少,溶液粘度过低,发泡液难以稳定;若发泡剂水溶液的添加量过多,发泡量过多,难以形成导热骨架,若发泡剂水溶液的添加量过少,发泡量过低,难以形成导热骨架。

38.s200:将无机导热填料和混合溶液混合,然后搅拌

39.该步骤中,将无机导热填料和混合溶液混合,然后搅拌,即可得到发泡液。发明人发现,混合溶液和无机导热填料混合搅拌后会形成具有大量微小气泡的发泡液,由于发泡剂具有一端亲水一端疏水的分子结构,气泡将会被保留在发泡液中,无机导热填料则位于气泡的间隙中,预先形成了导热骨架。具体地,可以将无机导热填料加入到混合溶液中,然后使用机械搅拌桨在200rpm的转速下搅拌10min,使无机导热填料在混合溶液中均匀分散,再将得到的发泡液在1500rpm的转速下搅拌3min。需要说明的是,本领域技术人员可根据需要对无机导热填料的具体类型进行选择,例如,无机导热填料包括氮化硼、氮化硼纳米片、氮化铝、氧化铝和二氧化硅中的至少之一。优选地,无机导热填料选择粒径为10μm的氮化硼。

40.进一步地,上述无机导热填料和混合溶液的质量比为(1~4):10。发明人发现,若无机导热填料的添加量过多,导致溶液粘度过高,无法形成稳定均一的前驱体,若无机导热填料的添加量过少,导热骨架无法构建,热导率得不到提高。

41.s300:将发泡液冷冻,然后干燥

42.该步骤中,将发泡液冷冻,然后干燥,即可得到具有三维孔洞结构的导热骨架。发明人发现,将发泡液冷冻时,可以使用不同形状的模具,从而制备出不同形状的三维导热骨架,后续可以将配置好的未固化的环氧树脂溶液对三维导热骨架直接进行真空浇铸,从而可以制备出任意形状的环氧树脂复合材料。同时通过冷冻干燥,可以在不破坏导热骨架微观结构的前提下,将导热骨架中的水分除去,防止导热骨架坍塌。且通过预先制备而成的导热骨架,可以避免后续直接将无机导热填料添加到环氧树脂中增大环氧树脂粘度的问题。具体地,可以将发泡液倒入不锈钢模具中,使用液氮快速冷冻,然后使用冻干机干燥48h。

43.进一步地,上述冷冻的气压不大于10pa,温度为-50~-20℃。

44.s400:将环氧树脂、固化剂和促进剂混合,然后抽真空

45.该步骤中,将环氧树脂、固化剂和促进剂混合,然后抽真空,即可得到未固化的环氧树脂溶液。发明人发现,通过加入环氧树脂,环氧树脂作为复合材料的基体,保证体系的高绝缘强度。具体地,可以将环氧树脂、固化剂和促进剂混合,搅拌后常温下预抽真空20min。需要说明的是,上述环氧树脂、固化剂和促进剂的具体类型并不受特别限制,本领域技术人员可以根据需要进行选择,例如,环氧树脂包括双酚a型环氧树脂和双酚f型环氧树脂中的至少之一;固化剂包括甲基四氢苯酐和甲基六氢苯酐中的至少之一;促进剂包括n,n-二甲基苄胺和2-乙基-4-甲基咪唑中的至少之一。

46.进一步地,上述环氧树脂、固化剂和促进剂的质量比为100:(50~110):(0.5~5)。发明人发现,若固化剂的添加量过多,会导致环氧树脂交联度过高,若固化剂的添加量过少,则导致环氧树脂交联度过低;若促进剂的添加量过多,则环氧树脂的固化速度过快,若促进剂的添加量过少,则环氧树脂的固化速度过慢。

47.s500:将导热骨架置于未固化的环氧树脂溶液中进行真空脱泡,然后加热固化

48.该步骤中,将导热骨架置于未固化的环氧树脂溶液中进行真空脱泡,然后加热固化,即可得到高导热高绝缘环氧树脂复合材料。发明人发现,发泡剂具有一端亲水一端疏水的分子结构,固化过程中调控了环氧树脂-无机导热填料的界面,从而增强了环氧树脂复合材料的导热性能和绝缘性能。具体地,将导热骨架浸泡于未固化的环氧树脂溶液中,真空脱泡48h以上,然后再加热固化。

49.综上,该方法可以调控环氧树脂-无机导热填料界面,解决了有机-无机界面失配的问题,且实现增强环氧树脂复合材料热导率的同时抑制了其介电损耗的增加,即所得环氧树脂复合材料同时具有高导热和高绝缘特性。同时该方法适用于大规模量产,且能够制备出任意形状的环氧树脂复合材料,适于电力电子变压器的绝缘灌封。此外,将该环氧树脂复合材料应用于电力电子变压器中,可以有效降低设备的温度,提升设备的使用寿命。

50.在本发明的第二个方面,本发明提出了一种高导热高绝缘环氧树脂复合材料。根据本发明的实施例,该高导热高绝缘环氧树脂复合材料采用上述的方法制备得到。由此,该高导热高绝缘环氧树脂复合材料具有较高的绝缘性能和导热性能。需要说明的是,上述针对制备高导热高绝缘环氧树脂复合材料的方法所描述的特征优点同样适用于该高导热高绝缘环氧树脂复合材料,此处不再赘述。

51.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

52.实施例1

53.(1)将50wt%的纤维素水溶液、1wt%的烷基糖苷水溶液与水按照100:1:100的质量比混合,然后缓慢搅拌,得到混合溶液;

54.(2)将氮化硼加入上述混合溶液中,氮化硼和混合溶液的质量比为1:10,使用机械搅拌桨在200rpm的转速下搅拌10min,使氮化硼在混合溶液中均匀分散。然后将混合液在1500rpm的转速下搅拌3min,得到发泡液;

55.(3)将发泡液倒入不锈钢模具中,使用液氮快速冷冻,然后使用冻干机干燥48h,获得具有三维孔洞结构的导热骨架,冷冻参数为气压《10pa,温度为-50℃。

56.(4)将双酚a型环氧树脂、甲基四氢苯酐和n,n-二甲基苄胺按照质量比为100:86:2混合,然后搅拌,再在常温下预抽真空20min,得到未固化的环氧树脂溶液;

57.(5)将步骤(3)中得到的导热骨架浸泡于步骤(4)中得到的未固化的环氧树脂溶液中进行真空脱泡48h以上,然后加热固化,得到高导热高绝缘环氧树脂复合材料。

58.本实施例所得到的环氧树脂复合材料的热导率如图2,热导率为0.24w/(m

·

k),在105hz条件下的介质损耗角正切随温度的变化见图3。

59.实施例2

60.本实施例中,氮化硼和混合溶液的质量比为2:10,其余过程同实施例1。

61.本实施例所得到的环氧树脂复合材料的热导率如图2,热导率为0.32w/(m

·

k),在105hz条件下的介质损耗角正切随温度的变化见图3,在44khz、13kv类正弦电压下的击穿时间如图4,击穿时间为19.4s。

62.实施例3

63.本实施例中,氮化硼和混合溶液的质量比为3:10,其余过程同实施例1。

64.本实施例所得到的环氧树脂复合材料的热导率如图2,热导率为0.57w/(m

·

k),在105hz条件下的介质损耗角正切随温度的变化见图3,在44khz、13kv类正弦电压下的击穿时间如图4,击穿时间为47.4s。

65.实施例4

66.本实施例中,氮化硼和混合溶液的质量比为4:10,其余过程同实施例1。

67.本实施例所得到的环氧树脂复合材料的热导率如图2,即氮化硼在24%的质量分数下,热导率达到1.17w/(m

·

k),比纯环氧树脂的热导率提高了516%。在160℃、105hz条件下的介质损耗角正切随温度的变化见图3,介质损耗角正切比纯环氧树脂下降18%。在44khz、13kv类正弦电压下的击穿时间如图4,击穿时间为74.5s,击穿时间比纯环氧树脂提升4.64倍。在44khz、4.2kv类正弦电压下温度随时间的变化图见图5,同时,使用红外热成像仪可以发现,4.2kv、44khz条件下,制备的环氧树脂复合材料在400s时的温度比纯环氧树脂降低24.8℃。

68.对比例

69.将双酚a型环氧树脂、甲基四氢苯酐和n,n-二甲基苄胺按照质量比为100:86:2混合,然后搅拌,再在常温下预抽真空20min,然后加热固化,得到纯环氧树脂ep。

70.纯环氧树脂ep的热导率如图2所示,热导率为0.19w/(m

·

k)。在105hz条件下的介质损耗角正切随温度的变化见图3,在44khz、13kv类正弦电压下的击穿时间如图4,击穿时间为13.2s,在44khz、4.2kv类正弦电压下温度随时间的变化图见图5。

71.综上,由图2可知,实施例1-4得到的环氧树脂复合材料相比对比例得到的纯环氧树脂ep,热导率均有所提升,其中实施例4得到的复合材料比对比例得到的纯环氧树脂的热导率提升516%,说明本方法制备的高导热高绝缘环氧树脂复合材料的热导率得到了有效提升。

72.由图3可知,实施例1-4所得的复合材料的介电损耗与对比例所得的纯环氧树脂的介电损耗相比没有明显提升,甚至有所下降。其中,实施例4在160℃、105hz下介电损耗角正切比对比例低18.7%,说明本方法制备的高导热高绝缘环氧树脂复合材料有效抑制了介电损耗。

73.由图4可知,实施例2-4所得的复合材料的击穿时间相比对比例所得的纯环氧树脂的击穿时间均有相应提升,其中实施例4击穿时间相比对比例提升464.4%,说明本方法制备的高导热高绝缘环氧树脂复合材料展现出优异的绝缘性能。

74.由图5可知,实施例4所得的复合材料在400s时的稳态温度比对比例所得的纯环氧树脂低24.8℃,说明本方法制备的高导热高绝缘环氧树脂复合材料在高压高频的工作条件下具有优异的热管理能力。

75.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示

例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

76.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1