一种改性珠光母粒及其制备方法和应用与流程

1.本发明属于高分子材料技术领域,具体的说,是一种改性珠光母粒及其制备方法和应用。

背景技术:

2.pc/pmma复合板被广泛作为手机盖板材料使用,其中,pmma具有较好的硬度和耐磨性,一般用于外部,而pc具有良好的韧性,所以作为内层,这样既保证了产品的耐刮擦性能又确保其具有足够的韧性,保证了整体的冲击强度。目前,为满足用户对手机盖板的美观要求,通常会将手机后盖材料做成彩色效果,因此,在pmma中添加珠光粉/珠光颜料而制得的手机后盖因具有炫彩的效果而广受欢迎。常见的珠光颜料是以云母薄片为基底物,在光滑的云母表面包裹上透明或较透明的高折射率的二氧化钛和氧化铁组成的薄层。当光线照射到云母片上时,云母片就像透明的小镜子,部分光线反射出去,部分光线以折射的方式透射过去。透过去的光线折射到下一个界面上,又发生第二次的部分反射和部分透射,依次继续下去,在两个反射面反射的光线会相互作用,从而形成干涉特征的珠光现象。

3.例如:公开号为cn112852098a的发明专利公开了一种abs-pmma复合材料及其制备方法和应用,通过将65~85重量%abs树脂、5~25重量%pmma树脂、0.1~0.6重量%抗氧剂、4~7重量%润滑剂、0.5~3.5重量%金属粉末、1.6~3重量%珠光颜料和0.2~0.8重量%白油,混合后直接用于注塑成型即可得到具有珠光效果的注塑产品。以及公开号为cn113573525a的发明专利公开了一种壳体组件、其制备方法及电子设备,该壳体组件由基材层和硬化层组成,基材层为聚碳酸酯聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)、丙烯腈-丁二烯-苯乙烯共聚物(abs)等树脂材料,并在其中添加闪光粉或珠光粉,以形成彩色闪光或彩色珠光效果。

4.经实践证明,在树脂材料中添加珠光颜料的方式虽然可以增加制品的彩色珠光效果,但由于珠光颜料表面包覆有二氧化钛和氧化铁组成的薄层,使得其在有机树脂中易凝聚成团并沉降,分散性和稳定性都很差,加工的制品表面往往出现表面橘皮、熔接线,以及珠光粒颗粒剪切破碎、闪烁效果不强等不良现象,直接影响了珠光颜料优异性能的发挥和进一步的推广应用,然而,现有技术并未针对珠光颜料在实际应用过程中的上述缺陷提出有效的解决方案。

技术实现要素:

5.本发明旨在提供一种改性珠光母粒,通过对珠光颜料进行改性而具有pmma链段,使其制得的改性珠光母粒可与pmma树脂充分融合,进而快速分散,并形成十分稳定的分散体系,可在制备手机壳体时,将改性珠光母粒添加在pmma树脂中,以克服制品表面出现橘皮及熔接线的现象。为此,本发明还提供了该改性珠光母粒的制备方法和应用。

6.本发明通过下述技术方案实现:一种改性珠光母粒,按重量份数计,包括以下原料组分:pmma树脂100份、改性珠光颜料6~8份、阻燃剂5~10份、相容剂1~5份、分散剂0.8~2

份,所述改性珠光颜料是将珠光颜料与乙醇、硅烷偶联剂混合后,调节ph至3~5,进行搅拌,将固液分离并干燥后的珠光颜料加入丙酮和水的混合溶剂中,调节ph至8~9,再加入偶氮二异丁腈和甲基丙烯酸甲酯单体,反应后,经过滤、洗涤、干燥而制得。

7.按重量份数计,将100份粒径为20~100μm的珠光颜料加入到200~500份乙醇中,再加入10~30份硅烷偶联剂。

8.按重量百分比计,将100份干燥后的珠光颜料加入200~500份混合溶剂中,调节ph至8~9,再加入5~20份偶氮二异丁腈和10~35份甲基丙烯酸甲酯单体。

9.所述混合溶剂中,丙酮与水的体积比为0.5~3∶1。

10.所述阻燃剂选自含有机磷系阻燃剂、含硅系阻燃剂中的至少一种。

11.其中,含磷阻燃剂可以使用已知的,优选使用芳基磷酸酯化合物、磷腈化合物,具体而言可以为双酚a双磷酸酯、氢醌双磷酸酯、间苯二酚双磷酸酯、三苯酚三磷酸酯、双酚a双(二甲苯基磷酸酯)、双酚a双(二苯基磷酸酯)、亚苯基双(二苯基磷酸酯)、亚苯基双(二甲苯基磷酸酯)、磷酸三(2,3-二溴丙基)酯、三(2,2-二溴甲基-3-溴丙基)磷酸酯、三苯基磷酸酯、简苯二酚磷酸酯、双酚a二(二苯基)磷酸酯、双酚a二(二甲基)磷酸酯、磷酸三(一氯丙)酯等;有机硅系阻燃剂作为示例,可举例为:六甲基二硅氧烷、八甲基环四硅氧烷、二甲基硅氧烷、二甲氧基二甲基硅烷、二乙氧基二甲基硅烷、乙氧基三甲基硅烷、二乙氧基二苯基硅烷、三乙氧基苯基硅烷、二甲基苯基硅烷、五甲基二硅烷、二甲基乙基硅烷、聚(二甲基硅氧烷)低聚物等。

12.所述相容剂选自mbs(甲基丙烯酸甲酯、丁二烯及苯乙烯的三元共聚物)、sma(苯乙烯和顺丁烯二酸酐单体的共聚物)中的至少一种。

13.所述分散剂为微晶石蜡和硬脂酸丁酯按照质量比1∶1的比例混合而得的混合物。

14.一种改性珠光母粒的制备方法,按上述方法制备得到改性珠光颜料,采用螺杆挤出机,按上述重量份数比,将pmma树脂、阻燃剂和相容剂由主喂料口送入螺杆挤出机,所述改性珠光颜料和分散剂经侧喂料口送入螺杆挤出机,经挤出、冷却造粒,即得珠光母粒。

15.控制所述螺杆挤出机的转速为10~50rpm,温度为200~300℃,停留时间为3~4min。

16.在双层共挤机中,将pc树脂送入主挤出机,将pmma树脂和权利要求8制备的珠光母粒送入辅挤出机,经挤出、压延、热处理定型后,即得手机壳体。

17.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明在聚合引发剂偶氮二异丁腈的存在下,采用甲基丙烯酸甲酯单体对硅烷偶联剂处理后的珠光颜料进行改性,使得改性后的珠光颜料中具有pmma链段,在制备珠光母粒时,可与pmma树脂充分融合,进而快速分散,并形成十分稳定的分散体系,与现有技术中将珠光颜料和树脂简单物理混合相比,本发明中的改性珠光颜料不会随着加工的迁移流动或时间推移而团聚和沉降,避免了制品表面橘皮现象及熔接线的产生。

18.(2)本发明采用螺杆挤出机在低剪切作用下挤出、造粒而制得珠光母粒,挤出时,通过在侧喂料口加入珠光颜料,有利于减少珠光颜料在挤出机中停留的时间,一方面可抑制珠光颜料挤出变黑的现象,另一方面避免了过长、过高的剪切作用而引起的剪切破碎现象,提高了珠光粉的尺寸稳定性,以提高后续珠光母粒在树脂中的分散效果,提升制品的珠

光炫彩效果。

19.(3)本发明通过在树脂体系中加入自制的珠光母粒,由于珠光母粒的分散和稳定性能十分优异,直接采用双层共挤技术,即可制备出差异化的具有珠光效果的复合板材,以作为手机壳体使用。

20.(4)本发明的改性珠光母粒可在双层共挤制备手机壳体的过程中,添加在pmma树脂中,在成型加工过程中即可赋予壳体板材的炫丽效果,制备工艺简单易控制,生产成本低。

21.综上所述,本发明通过对常规珠光颜料进行改性以获得改性珠光母粒,并利用改性珠光母粒优异的分散性和稳定性,来实现与树脂材料的充分融合,从而制得具有高外观表现的手机壳体,不仅具备闪烁效果明显的珠光效果,还可避免表面出现橘皮及熔接线的现象。

附图说明

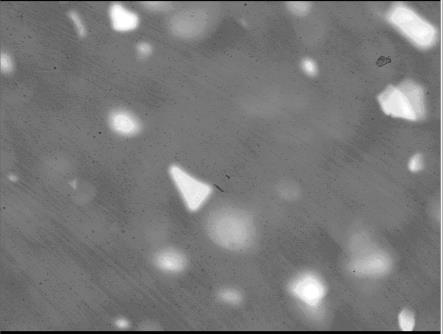

22.图1为实施例5中珠光手机壳体表面的放大示意图。

23.图2为实施例1中珠光手机壳体表面的轮廓测量图。

24.图3为对比例1中珠光手机壳体表面的放大示意图。

25.图4为对比例1中珠光手机壳体表面的轮廓测量图。

具体实施方式

26.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

27.实施例1:改性珠光母粒将1kg粒径为100μm的珠光颜料加入到2l乙醇中,再加入0.1kg kh570,滴加一定量的醋酸溶液调节ph至3,进行恒温(28℃)搅拌,冷却后将固液分离,然后在真空干燥箱(≤0.1mpa,200

±

5℃)里干燥得到处理后的珠光颜料。

28.取800g上述处理后的珠光颜料加入1.6l混合溶剂(丙酮35%,水65%)中,调节ph至9,再加入40g偶氮二异丁腈和80g甲基丙烯酸甲酯单体,搅拌反应4h后,经沉淀过滤、洗涤、干燥,即得改性珠光颜料。

29.采用螺杆挤出机,将pmma树脂10kg、间苯二酚双磷酸酯1kg和mbs 0.5kg由主喂料口送入螺杆挤出机,上述改性珠光颜料0.6kg、微晶石蜡60g和硬脂酸丁酯60g的混合物经侧喂料口送入螺杆挤出机,控制螺杆挤出机的转速为50rpm,温度为200℃,停留时间为3min,挤出、冷却、造粒,即得珠光母粒。

30.实施例2:改性珠光母粒将1kg粒径为20μm的珠光颜料加入到4l乙醇中,再加入0.12kg kh570,滴加一定量的醋酸溶液调节ph至5,进行恒温(28℃)搅拌,冷却后将固液分离,然后在真空干燥箱(≤0.1mpa,200

±

5℃)里干燥得到处理后的珠光颜料。

31.取800g上述处理后的珠光颜料加入4l混合溶剂(丙酮75%,水25%)中,调节ph至8,再加入160g偶氮二异丁腈和280g甲基丙烯酸甲酯单体,搅拌反应3h后,经沉淀过滤、洗涤、干燥,即得改性珠光颜料。

32.采用螺杆挤出机,将pmma树脂10kg、二甲基硅氧烷0.5kg和sma 0.1kg由主喂料口

送入螺杆挤出机,上述改性珠光颜料0.8kg、微晶石蜡01kg和硬脂酸丁酯01kg的混合物经侧喂料口送入螺杆挤出机,控制螺杆挤出机的转速为40rpm,温度为200℃,停留时间为4min,挤出、冷却、造粒,即得珠光母粒。

33.实施例3:改性珠光母粒将2kg粒径为50μm的珠光颜料加入到6l乙醇中,再加入0.4kg kh570,滴加一定量的醋酸溶液调节ph至5,进行恒温(28℃)搅拌,冷却后将固液分离,然后在真空干燥箱(≤0.1mpa,200

±

5℃)里干燥得到处理后的珠光颜料。

34.取1.5kg上述处理后的珠光颜料加入4l混合溶剂(丙酮50%,水50%)中,调节ph至9,再加入120g偶氮二异丁腈和150g甲基丙烯酸甲酯单体,搅拌反应4h后,经沉淀过滤、洗涤、干燥,即得改性珠光颜料。

35.采用螺杆挤出机,将pmma树脂10kg、六甲基二硅氧烷0.5kg和mbs 0.25kg由主喂料口送入螺杆挤出机,上述改性珠光颜料0.8g、微晶石蜡0.4kg和硬脂酸丁酯0.4kg的混合物经侧喂料口送入螺杆挤出机,控制螺杆挤出机的转速为10rpm,温度为300℃,停留时间为3min,挤出、冷却、造粒,即得珠光母粒。

36.实施例4:改性珠光母粒将1.5kg粒径为100μm的珠光颜料加入到3.5l乙醇中,再加入0.225kg kh570,滴加一定量的醋酸溶液调节ph至4,进行恒温(28℃)搅拌,冷却后将固液分离,然后在真空干燥箱(≤0.1mpa,200

±

5℃)里干燥得到处理后的珠光颜料。

37.取1.2kg上述处理后的珠光颜料加入3.6l混合溶剂(丙酮60%,水40%)中,调节ph至9,再加入120g偶氮二异丁腈和180g甲基丙烯酸甲酯单体,搅拌反应4h后,经沉淀过滤、洗涤、干燥,即得改性珠光颜料。

38.采用螺杆挤出机,将pmma树脂10kg、二甲基硅氧烷0.8kg和mbs 0.4kg由主喂料口送入螺杆挤出机,上述改性珠光颜料0.65kg、微晶石蜡50g和硬脂酸丁酯50g的混合物经侧喂料口送入螺杆挤出机,控制螺杆挤出机的转速为20rpm,温度为200℃,停留时间为4min,挤出、冷却、造粒,即得珠光母粒。

39.实施例5:珠光手机壳体采用共挤挤出机,将pc树脂90kg送入主挤出机,控制主挤出机中,各段温度依次为240℃(给料段)、280℃(压缩段)、265℃(熔融段),挤出速度为80rpm。将pmma树脂10kg和上述珠光母粒450g送入辅挤出机,控制辅挤出机中,各段温度依次为230℃(给料段)、260℃(压缩段)、250℃(熔融段),挤出速度为28rpm。

40.经上述控制,pmma和pc的熔融流体在t型模口进行挤出,模具挤出温度为250℃,经t型模具流出的熔体经过三辊压延、热处理定型,即得珠光pmma/pc复合板材,其中pc为89.6%,厚度约为493μm,pmma为10.4%,厚度约为57μm。

41.对比例1:珠光手机壳体本对比例是采用常规珠光颜料(未改性)来制备珠光母粒,再将该珠光母粒经双层共挤制备珠光手机壳体的过程,其中,制备珠光母粒和双层共挤的工艺过程均参照实施例1和实施例5。

42.分别取上述实施例1和对比例1制得的珠光手机壳体采用keyence vk-x3000 series激光显微设备进行观察,观察壳体表面(pmma层)的情况,参见图1 至图4所示。

43.由图1和图2可知,实施例1的珠光手机壳体中,pmma表面光滑,并未出现橘皮现象;由图3和图4可知,对比例1的珠光手机壳体的pmma表面具有明显的凹坑,即表现出表面橘皮现象。

44.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1