本发明涉及鞋用材料,具体涉及一种抗收缩橡胶发泡材料及其制备方法、应用。

背景技术:

1、乙烯-醋酸乙烯酯共聚物(eva)鞋用发泡材料由于力学指标低、弹性差、耐压缩性不好等缺点,长期受到消费者诟病。近年来,特别是eva原材料价格连续上涨超过橡胶价格后,业界专家希望用发泡橡胶替代发泡eva材料,以克服eva鞋材的缺点。目前市场上常用的橡胶有天然橡胶(nr)、丁苯橡胶(sbr)、顺丁橡胶(br)、丁腈橡胶(nbr)、异戊二烯橡胶(ir)、氯丁橡胶(cr)、三元乙丙橡胶(epdm)等,这些橡胶发泡后都有望替代发泡eva材料。

2、发泡橡胶虽然具有质量轻、弹性好、柔软、隔热、吸音等优点,被广泛应用于航空、汽车、仪器、仪表、家电和包装等领域,但是发泡橡胶也存在一些缺陷:一方面橡胶发泡材料易收缩,即收缩率大、尺寸稳定性差;另一方面,橡胶的门尼黏度大,不利于注射加工。此外当采用化学发泡剂制备发泡橡胶材料时,由于泡孔内外存在一定的压差,泡孔中的气体会在聚合物中渗透,导致发泡材料的体积随着时间的变化不断收缩,硫化与发泡过程的匹配难度加大,发泡时易出现泡孔不均匀、收缩变形大等问题。更为重要的是,橡胶占主要胶料的发泡体系很难在超过170℃的条件下进行发泡。

3、为了解决这些问题,有研究者采用橡胶与eva混炼发泡体系获得了收缩率达到1%的发泡橡胶,但是这种操作牺牲了发泡材料的拉伸性能和弹性。也有人以天然橡胶为主料,采用发泡剂h对胶料进行发泡研究,得到了在150℃工艺条件下硫化的发泡橡胶。还有人对三元乙丙橡胶的单独发泡进行了研究,得出了最好在低温下发泡的结论。由此可见,在170℃以上的温度下制备发泡橡胶仍然是行业内普遍存在的难题。

技术实现思路

1、本发明以获得低压缩性、高弹、质轻的橡胶发泡材料为出发点,以nr/br为主基体,以poe(乙烯和丁烯的高聚物)/epdm为辅助体系,采用发泡剂ac(偶氮二甲酰胺)在172℃的硫化发泡工艺下进行了橡胶发泡,通过橡胶分散剂分散橡塑体系以及发泡控制剂调节发泡过程,使硫化和发泡体系相匹配,最终开发出一种缓慢发泡且收缩率低的超轻、高弹、低压缩永久变形的发泡鞋用橡胶新材料。为实现上述目的,本发明所采用的技术方案如下:

2、一种抗收缩橡胶发泡材料的制备方法,主要包括以下步骤:将橡胶主基体和橡胶辅助组分混合密炼,接着加入加工助剂继续密炼,最后发泡、交联即可。

3、进一步的,所述橡胶主基体具体为nr、br的混合物,其中nr、br的重量份数比为80-50:20-50,优选为60:40。

4、进一步的,所述橡胶辅助组分具体为poe、epdm的混合物,其中poe、epdm的重量份数比为80-50:20-50,优选为70:30。

5、进一步的,橡胶主基体、橡胶辅助组分的重量份数比为50-40:50-60,优选为50:50。

6、进一步的,所述加工助剂包括橡胶密炼分散剂、橡胶发泡控制剂、发泡剂、交联剂、其他助剂。其中橡胶密炼分散剂的加入量相当于橡塑总量(即橡胶主基体、橡胶辅助组分之和)的1.5%-3.0%,优选为2%;橡胶发泡控制剂的加入量相当于橡塑总量的4%-8%,优选为6%;发泡剂的加入量相当于橡塑总量的2%-4%,优选为2.5%;交联剂的加入量相当于橡塑总量的0.6%-1.2%,优选为1%;其他助剂的加入量相当于橡塑总量的10%-16%,优选为12.5%。

7、进一步的,所述橡胶密炼分散剂具体为聚乙二醇、石蜡油的混合物,两者的重量份数比为5-2:1,优选为3:1。

8、进一步的,所述橡胶发泡控制剂具体为聚乙二醇二甲基丙烯酸酯、硅烷偶联剂的混合物,两者的重量份数比为4-1:1,优选为3:1。

9、进一步的,所述发泡剂具体为发泡剂ac(偶氮二甲酰胺),所述交联剂具体为过氧化二异丙苯(dcp),所述其他助剂包括硬脂酸、氧化锌、硬脂酸锌、滑石粉。

10、进一步的,加工时首先将橡胶主基体、橡胶辅助组分混合进行密炼,然后依次加入橡胶密炼分散剂、橡胶发泡控制剂、其他助剂分别继续密炼,接着加入发泡剂、交联剂再次密炼,最后模压发泡并硫化。

11、进一步的,密炼温度为100-115℃,优选为105℃;模压发泡温度为168-175℃,优选为172℃;模压发泡压力为8-12mpa,优选为10mpa;模压发泡时间为260s-320s。

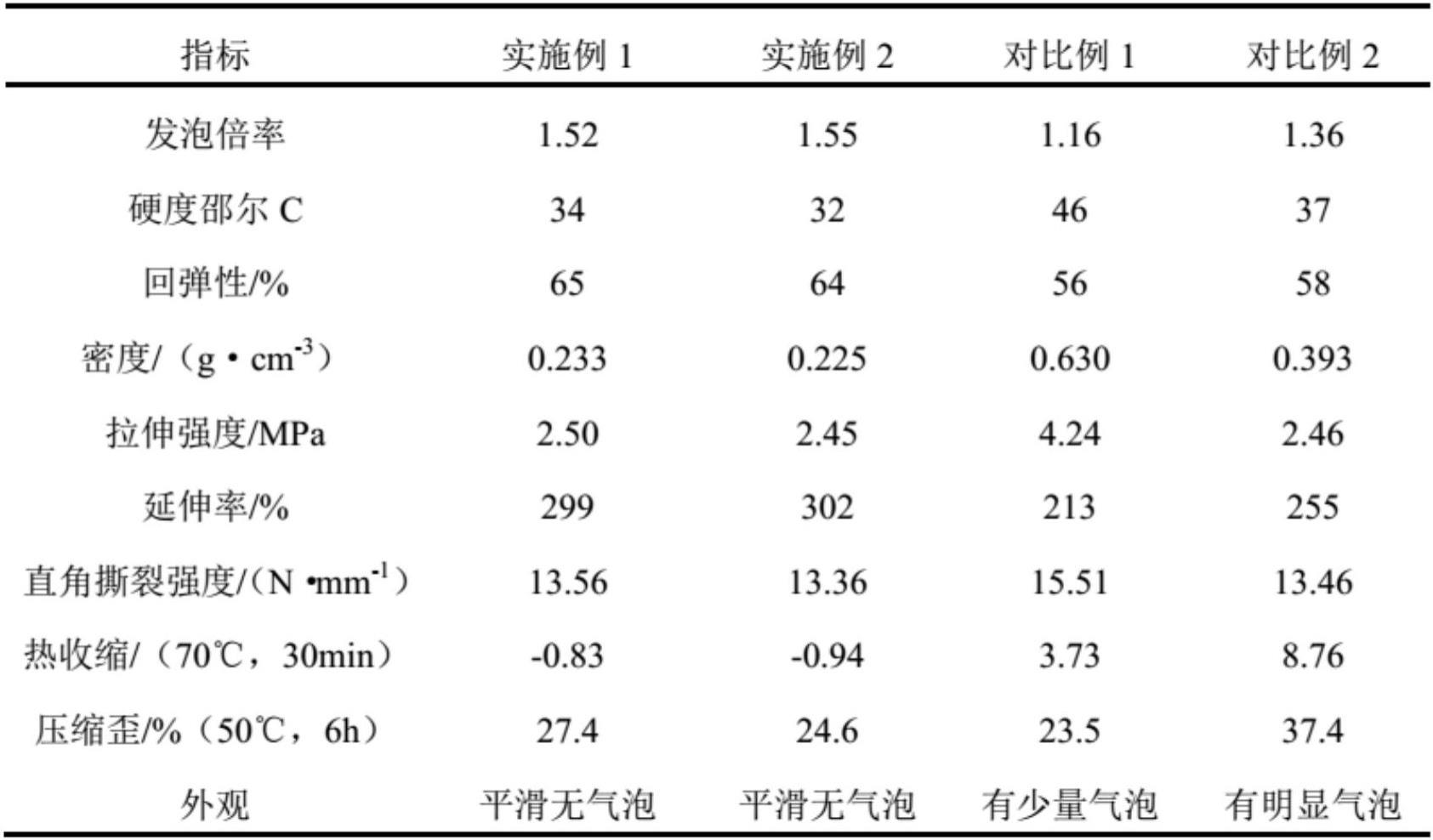

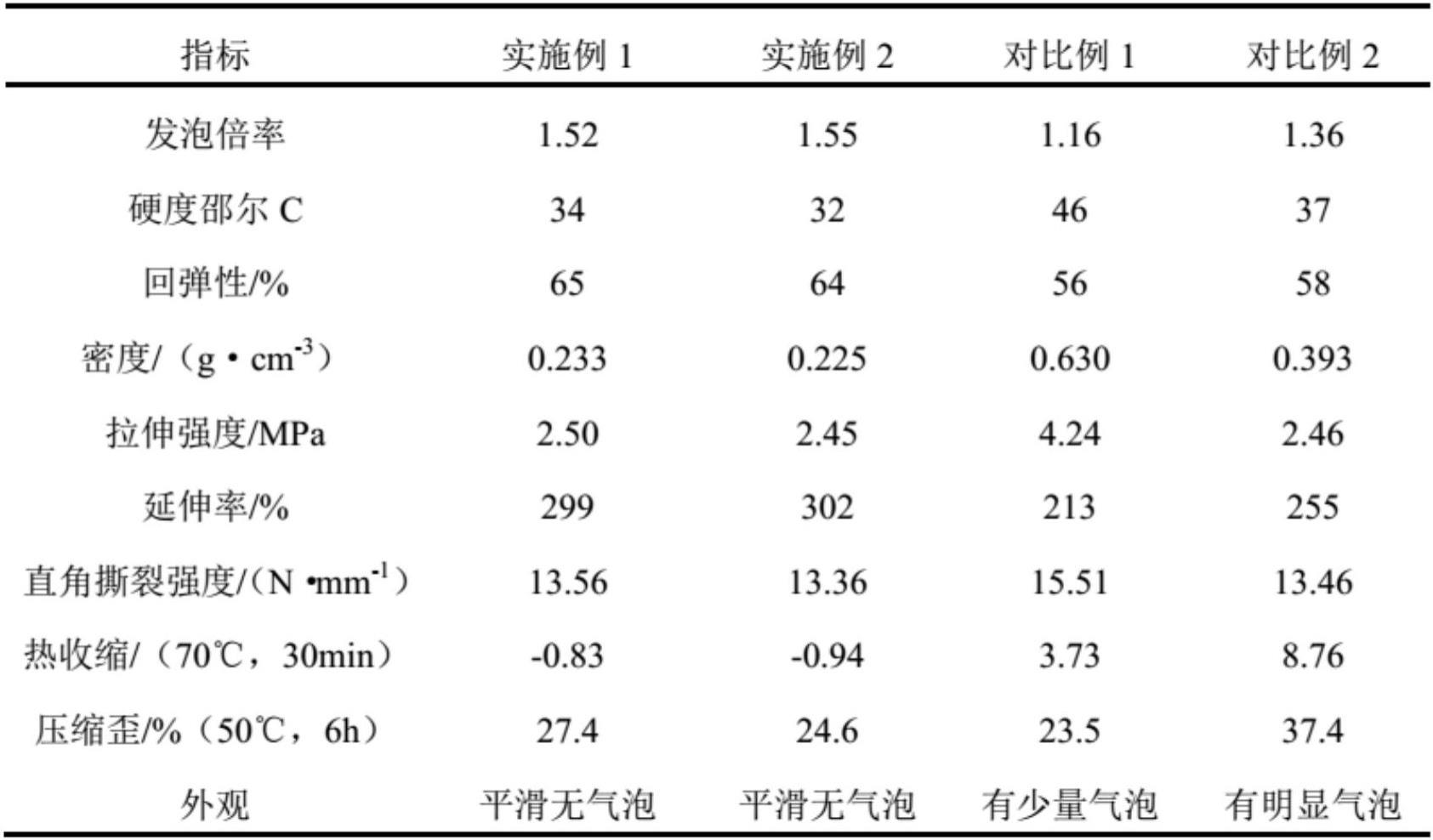

12、本发明的目的之二在于提供一种按照上述方法制得的抗收缩橡胶发泡材料,其回弹性为58%-67%,密度为0.25-0.75g·cm-3,耐压缩不超过28%,最好结果可控制在16%以下。

13、本发明的目的之三在于提供上述抗收缩橡胶发泡材料在制鞋方面的应用。

14、本发明橡胶发泡体系的主胶料之所以选择nr/br,主要考虑发泡后制品的触感。该组合与sbr(丁苯橡胶)/br组合相比,发泡产品表面的触感更为光滑,有丝绸感。本发明选用的poe/epdm橡胶发泡辅料组合体系具有很好的流动性,弹性明显优于eva辅料,其能很好的配合nr/br体系获得弹性很高的发泡鞋材。

15、聚乙二醇、石蜡油都具有较好的与橡胶体系相互渗透的能力,特别是聚乙二醇本身具有润滑作用,在密炼时很容易分散到橡胶体系中。更特别的在于,聚乙二醇分子中具有羟基而带有极性,在分散的过程中聚乙二醇分子包围橡胶大分子使其得到更好的分散。石蜡油的主要作用也在于增加橡胶之间的润滑程度,有助于橡胶体系的分散,其与聚乙二醇共同使用效果更好。

16、橡胶发泡控制剂聚乙二醇二甲基丙烯酸酯、硅烷偶联剂混合物的控制原理在于:聚乙二醇二甲基丙烯酸酯本身具有羟基和酯基,这些基团分散到橡胶体系后,橡胶发泡时分子之间的活性基团产生氢键,分子之间的引力延缓了橡胶的发泡速度,从而产生橡胶体系缓慢发泡的效果;硅烷偶联剂具有与橡胶作用后结合无机填料的能力,提高了复合材料的结晶度,在橡胶体系发泡气体冲击时,也能在一定程度上约束橡胶的发泡速度,降低橡胶在发泡过程中的回弹性。

17、与现有技术相比,本发明的进步效果体现在以下几个方面:

18、(1)本发明采用了聚乙二醇和石蜡油混合而成的两组分橡胶密炼分散剂,确保密炼时橡胶分散更加均匀,在发泡时也不会明显收缩,特别是发泡成型后不会明显收缩,由此得到的产品表面平整、空隙均匀致密,弹性和耐压缩性能都较好。

19、(2)通过优化原料配方和改进工艺,本发明能够在高于170℃的条件下对橡胶进行发泡,产品无气泡缺陷,基本解决了橡胶发泡工艺上不耐高温、收缩比过大等难题。

20、(3)本发明制得的橡胶弹性体发泡后具有高弹、质轻、耐压缩等优点,具有明显的天然橡胶触感(即手感好),为消费者提供了一种舒适的鞋中底材料。

21、(4)本发明提供的发泡橡胶鞋材中不含eva材料,有望替代价格较高的eva材料。

22、说明书附图

23、图1为实施例1(a)及对比例1(b)制得的橡胶复合发泡样片照片;

24、图2为实施例2(a)及对比例2(b)制得的橡胶复合发泡样片照片;

25、图3为实施例2(a)及对比例2(b)制得的橡胶复合发泡鞋垫照片。