一种降低二硝酰胺铵与硝化棉相互作用的方法与流程

1.本发明属于含能材料相互作用技术领域,涉及二硝酰胺铵与硝化棉,具体涉及一种降低二硝酰胺铵与硝化棉相互作用的方法。

背景技术:

2.二硝酰胺铵是一种能量高、环境友好的高能材料,是推进剂中高氯酸铵的理想替代品,由于二硝酰胺铵的吸湿性,二硝酰胺铵应用基本局限于液体推进剂中。为解决二硝酰胺铵的吸湿性问题,现行的常用方法为通过二硝酰胺铵熔融造粒后再用高分子包覆,以防止其吸湿,但该方法目前仅见于文献报道中,尚未未实际应用于工程中,其原因一方面是二硝酰胺铵包覆质量差,包覆不完全,包覆层和二硝酰胺铵的物理不相容导致相分离;另一方面是采用惰性材料包覆导致能量损耗大,无法实现绿色高能,违背了采用二硝酰胺铵的初衷。

3.硝化棉是民用硝基油漆的主要成分,也常用作包覆涂层实现防潮,由于硝化棉的性能优异,是一种易获得的工业原料,也是推进剂常用的组分之一,理论上能够是一种理想的推进剂包覆材料,但现有研究表明,二硝酰胺铵与硝化棉存在强烈相互作用,化学相容性差,不满足配方设计要求,行业内公认硝化棉与二硝酰胺铵难以共存。

技术实现要素:

4.针对现有技术存在的缺陷和不足,本发明的目的在于,提供一种降低二硝酰胺铵与硝化棉相互作用的方法,解决现有技术中硝化棉与二硝酰胺铵的化学相容性差的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:

6.一种降低二硝酰胺铵与硝化棉相互作用的方法,该方法采用有机化合物对硝化棉进行改性,以降低二硝酰胺铵与硝化棉的相互作用。

7.所述的对硝化棉进行改性的方法具体包括如下步骤:

8.步骤一,向称量好的硝化棉中加入溶剂,边加边搅动,加完后进行振荡,振荡结束后静置,待硝化棉溶解后,制得硝化棉溶液s1;

9.步骤二,向步骤一制得的硝化棉溶液s1中加入有机化合物,继续搅拌后制得反应液s2;

10.步骤三,将步骤二制得的反应液s2静置干燥后,制得有机改性硝化棉材料。

11.本发明还具有如下技术特征:

12.具体的,所述的有机化合物为硅酸四乙酯、异丙醇铝、钛酸四乙酯、硅酸四丙酯、一氯三乙氧基硅、二氯二乙氧基硅、甲基三乙氧基硅、二乙基铝、三异丙醇铝、三异丁基铝、二乙基氯化铝或钛酸异丙酯。

13.具体的,所述的有机化合物与硝化棉的质量之比为(0.15~0.19):1。

14.具体的,步骤一中,所述的溶剂为乙酸乙酯。

15.具体的,步骤一中,所述的硝化棉溶液s1的质量分数为1%~5%。

16.具体的,步骤一中,所述的振荡的时间为0.5~1h。

17.具体的,步骤二中,所述的继续搅拌时的温度为20~50℃,时间为0.5~1h。

18.具体的,步骤三中,所述的静置干燥的条件为:静置12h,然后在55℃的温度下抽真空干燥3h。

19.具体的,将有机改性硝化棉材料与二硝酰胺铵以1:1的质量比混合后,采取量气法测试有机改性硝化棉材料与二硝酰胺铵的放气压力随时间的变化,有机改性硝化棉材料与二硝酰胺铵的压力开始上升时间为20.4~30.7h。

20.本发明与现有技术相比的有益技术效果:

21.(ⅰ)本发明的降低二硝酰胺铵与硝化棉相互作用的方法,通过硝化棉与有机化合物的反应,以实现硝化棉上羟基的改变,通过硝化棉上羟基的改变,从而降低降低二硝酰胺铵与硝化棉的相互作用。

22.(ⅱ)本发明的降低二硝酰胺铵与硝化棉相互作用的方法,有助于将硝化棉用于推进剂配方中,采用有机改性硝化棉材料包覆二硝酰胺铵,有助于改善二硝酰胺铵的吸湿性。

23.(ⅲ)本发明的降低二硝酰胺铵与硝化棉相互作用的方法,其反应条件温和,操作简单,利于推广。

附图说明

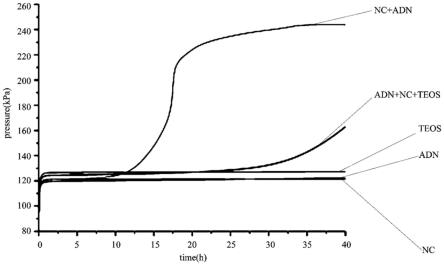

24.图1为实施例1中的有机改性硝化棉材料与二硝酰胺铵放气压力随时间的变化曲线图。

25.图2为实施例2的有机改性硝化棉材料与二硝酰胺铵放气压力随时间的变化曲线图。

26.图3为实施例3的有机改性硝化棉材料与二硝酰胺铵放气压力随时间的变化曲线图。

27.图中各符号缩写的含义为:teos表示硅酸四乙酯,aip表示异丙醇铝,et表示钛酸四乙酯,and表示二硝酰胺铵,nc表示硝化棉。

28.以下结合实施例对本发明的技术方案作进一步说明。

具体实施方式

29.本发明中,二硝酰胺铵与硝化棉的相互作用是指二硝酰胺铵与硝化棉之间的化学相互作用。二者混合后会发生化学反应,生成气体,表现为二者混合后的气体压力大于单独物质的压力之和。能够降低最终压力之差,或延长压力增加的时间等化学反应速率的行为均可认为能降低物质之间的相互作用。

30.需要说明的是,本发明中的所有用到的原料,在没有特殊说明的情况下,均采用本领域已知的原料,例如:硝化棉含采用现有技术中已知的含氮量为6.76%~14%的硝化棉。

31.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

32.实施例1:

33.本实施例给出一种改善二硝酰胺铵与含羟基高分子化合物相容性的方法,该方法采用有机化合物对硝化棉进行改性,以降低二硝酰胺铵与硝化棉的相互作用。对硝化棉进行改性的方法具体包括如下步骤:

34.步骤一,称量1g硝化棉,加入20g乙酸乙酯,加入时用玻璃棒搅动,使得硝化棉与乙酸乙酯充分接触,加速硝化棉的溶解,缩短溶解时间;然后置于振荡筛上振荡1h,振荡结束后于室温下静置12h,待硝化棉溶解后,制得硝化棉溶液s1。

35.步骤二,向步骤一制得的硝化棉溶液s1中加入0.15g硅酸四乙酯,然后将温度升高至50℃,继续搅拌1h,制得反应液s2,有机化合物的加入量根据硝化棉的羟基数决定,有机化合物的活性官能团摩尔数与硝化棉羟基的摩尔数之比一般为0.5~1.5。

36.步骤三,将反应液s2倒入培养皿中,室温下于通风橱中静置12h,然后在真空烘箱中55℃抽真空干燥3h,制得有机改性硝化棉材料。

37.实施例1的性能测试:

38.本实施例中,采取量气法测试了有机改性硝化棉材料、二硝酰胺铵、硅酸四乙酯、有机改性硝化棉材料与二硝酰胺铵以及未改性的硝化棉与二硝酰胺铵的放气压力随时间的变化,以评价有机改性硝化棉材料与二硝酰胺铵的相互作用。测试的具体过程如下:

39.首先,称取0.5g干燥去除溶剂后的有机改性硝化棉材料和0.5g二硝酰胺铵,混合后置于第一反应池中;称取0.5g未改性的硝化棉和0.5g二硝酰胺铵,混合后置于第二反应池中;称取1.0g干燥去除溶剂后的有机改性硝化棉材料置于第三反应池中;称取1.0g二硝酰胺铵置于第四反应池中。

40.然后将上述四个反应池装配到反应管中,并用压力管线连接压力传感器和反应管,拧紧保证密封不漏气;再将反应管置于已稳定的100℃恒温炉体中,开始加热,并同时记录压力——时间数据。加热40h后取出反应管,通过压力变化来定性判断相互作用程度,通过放气量来定量判断相容性。

41.本实施例中,相互作用的测试结果和评价如下:

42.如图2所示,未改性的硝化棉与二硝酰胺铵的压力开始上升的时间为12.4h,早于有机改性硝化棉材料与二硝酰胺铵的压力开始上升时间30.7h,表明有机改性硝化棉材料与二硝酰胺铵的相互作用减弱。

43.实施例2:

44.本实施例给出一种改善二硝酰胺铵与含羟基高分子化合物相容性的方法,该方法采用有机化合物对硝化棉进行改性,以降低二硝酰胺铵与硝化棉的相互作用。对硝化棉进行改性的方法具体包括如下步骤:

45.步骤一,称量1g硝化棉,加入20g乙酸乙酯,加入时用玻璃棒搅动,使得硝化棉与乙酸乙酯充分接触,加速硝化棉的溶解,缩短溶解时间;然后置于振荡筛上振荡1h,振荡结束后于室温下静置12h,待硝化棉溶解后,制得硝化棉溶液s1。

46.步骤二,向步骤一制得的硝化棉溶液s1中加入0.19g异丙醇铝,然后于室温(20~30℃)下继续搅拌0.5h,制得反应液s2。

47.步骤三,将反应液s2倒入培养皿中,室温下于通风橱中静置12h,然后在真空烘箱中55℃抽真空干燥3h,制得有机改性硝化棉材料。

48.实施例2的性能测试:

49.本实施例中,采取量气法测试了有机改性硝化棉材料以及有机改性硝化棉材料与二硝酰胺铵的放气压力随时间的变化,以评价有机改性硝化棉材料与二硝酰胺铵的相互作用。需要说明的是,本实施例中,二硝酰胺铵以及未改性的硝化棉与二硝酰胺铵的实验结果均采取实施例1中的实验结果。测试的具体过程如下:

50.首先,称取0.5g干燥去除溶剂后的有机改性硝化棉材料和0.5g二硝酰胺铵,混合后置于第一反应池中;称取1.0g干燥去除溶剂后的有机改性硝化棉材料置于第二反应池中。

51.然后将上述两个反应池装配到反应管中,并用压力管线连接压力传感器和反应管,拧紧保证密封不漏气;再将反应管置于已稳定的100℃恒温炉体中,开始加热,并同时记录压力——时间数据。加热40h后取出反应管,通过压力变化来定性判断相互作用程度,通过放气量来定量判断相容性。

52.本实施例中,相互作用的测试结果和评价如下:

53.如图3所示,未改性的硝化棉与二硝酰胺铵的压力开始上升的时间为12.4h,早于有机改性硝化棉材料与二硝酰胺铵的压力开始上升时间25.7h,表明有机改性硝化棉材料与二硝酰胺铵的相互作用减弱。

54.实施例3:

55.本实施例给出一种改善二硝酰胺铵与含羟基高分子化合物相容性的方法,该方法采用有机化合物对硝化棉进行改性,以降低二硝酰胺铵与硝化棉的相互作用。对硝化棉进行改性的方法具体包括如下步骤:

56.步骤一,称量1g硝化棉,加入20g乙酸乙酯,加入时用玻璃棒搅动,使得硝化棉与乙酸乙酯充分接触,加速硝化棉的溶解,缩短溶解时间;然后置于振荡筛上振荡1h,振荡结束后于室温下静置12h,待硝化棉溶解后,制得硝化棉溶液s1。

57.步骤二,向步骤一制得的硝化棉溶液s1中加入0.16g钛酸四乙酯,然后于室温(20~30℃)下继续搅拌1h,制得反应液s2。

58.步骤三,将反应液s2倒入培养皿中,室温下于通风橱中静置12h,然后在真空烘箱中55℃抽真空干燥3h,制得有机改性硝化棉材料。

59.实施例3的性能测试:

60.本实施例中,采取量气法测试了有机改性硝化棉材料以及有机改性硝化棉材料与二硝酰胺铵的放气压力随时间的变化,以评价有机改性硝化棉材料与二硝酰胺铵的相互作用。需要说明的是,本实施例中,二硝酰胺铵以及未改性的硝化棉与二硝酰胺铵的实验结果均采取实施例1中的实验结果。测试的具体过程如下:

61.首先,称取0.5g干燥去除溶剂后的有机改性硝化棉材料和0.5g二硝酰胺铵,混合后置于第一反应池中;称取1.0g干燥去除溶剂后的有机改性硝化棉材料置于第二反应池中。

62.然后将上述两个反应池装配到反应管中,并用压力管线连接压力传感器和反应管,拧紧保证密封不漏气;再将反应管置于已稳定的100℃恒温炉体中,开始加热,并同时记录压力——时间数据。加热40h后取出反应管,通过压力变化来定性判断相互作用程度,通过放气量来定量判断相容性。

63.本实施例中,相互作用的测试结果和评价如下:

64.如图3所示,未改性的硝化棉与二硝酰胺铵的压力开始上升的时间为12.4h,早于有机改性硝化棉材料与二硝酰胺铵的压力开始上升时间20.4h,表明有机改性硝化棉材料与二硝酰胺铵的相互作用减弱。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1