一种氯(溴)代苯乙烯的制备工艺和方法

一种氯(溴)代苯乙烯的制备工艺和方法

技术领域

1.本发明属于多相催化及精细化学品制造领域,具体涉及一种氯(溴)代苯乙烯的制备工艺和方法。

背景技术:

2.氯(溴)代苯乙烯是制备聚氯(溴)代苯乙烯材料的单体,可用于制备特种塑料和橡胶,如离子交换树脂、功能性高分子、感光高分子、高分子催化剂等。氯(溴)代苯乙烯也是常见的医药中间体,广泛应用于医药、农药、化工等领域,有着广阔的市场前景。

3.氯(溴)代苯乙烯可以用氯(溴)代苯甲醛通过叶立德反应(chemische berichte,1990,123:1441-1442)制得,但是原料价格昂贵,废物排放多,工业应用价值不大。以氯(溴)代环氧乙烷(organic letters,2012,14:22-25)或氯(溴)代苯乙炔(advanced synthesis and catalysis,2012,354:1542-1550)为原料也可以制得氯(溴)代苯乙烯,但是也面临着原料不易获得的问题。从原料、环保角度分析,氯(溴)代苯乙酮还原得到氯(溴)代苯乙醇,再通过脱水反应制备氯(溴)代苯乙烯时最为廉价环保的路线。

4.文献(精细与专用化学品2013,21,37-38)报道了利用khso4作为催化剂,275℃下khso4融化温度下,进行对溴苯乙醇脱水制备对溴苯乙烯,产品对溴苯乙烯收率90.0%,纯度98.4%。专利(zl201310018762.x)报道了利用改性硅酸铝作为催化剂,进行脱水的工艺和方法,反应温度280℃,需要-0.08mpa负压操作,产品纯度96%。专利(zl202110710271.6)报道了利用负载型分子筛催化剂在250-330℃进行卤代苯乙烯制备的路线,该路线需要甲苯在反应体系中以维持较好的转化率和选择性。

5.目前文献报道的氯(溴)代苯乙醇脱水制备氯(溴)代苯乙烯的方法和路线面临着操作温度较高,反应条件苛刻,设备要求较高,产品选择性有待进一步提升的问题。

技术实现要素:

6.为了解决上述问题,本发明的目的在于提供一种采用管道反应器进行氯(溴)代苯乙醇脱水制备氯(溴)代苯乙烯的工艺和方法,该工艺以硝化后的磺酸树脂作为催化剂,催化剂制备过程为二乙烯基苯聚合得到的树脂小球,接着进行磺化处理,然后再引入硝基基团进一步增强树脂催化剂的酸性以提高催化剂的活性。本发明工艺采用管道反应器实现氯(溴)代苯乙醇至氯(溴)代苯乙烯的转化,过程简单,操作条件温和(应温度100-220℃,反应压力为常压),催化剂活性高,产品选择性好。

7.本发明的技术方案为:

8.一种氯(溴)代苯乙烯的制备工艺和方法,其特征在于:

9.将硝化后的磺酸树脂作为催化剂装入管道反应器,通入氯(溴)代苯乙醇进行脱水反应,即可获得氯(溴)代苯乙烯。

10.氯(溴)代苯乙醇原料为选自下面结构中的一种或两种以上。

[0011][0012]

脱水反应温度为100-220℃(优选为120-190℃),反应压力为常压,液体原料空速0.01~10.0h-1

(优选为0.1~5.0h-1

)。

[0013]

所述的磺酸树脂催化剂孔容为0.1-2.0cm3/g,优选为0.3-1.0cm3/g,孔径分布在0.1-100.0nm,优选为0.3-10.0nm,比表面积为10-1000m2/g,优选范围为100-650m2/g。

[0014]

磺酸树脂催化剂制备过程为二乙烯基苯聚合得到的树脂小球,接着进行磺化处理,然后再引入硝基基团进一步增强树脂催化剂的酸性以提高催化剂的活性。

[0015]

磺酸树脂催化剂制备具体步骤为:

[0016]

a)惰性气体气氛0-50℃下,在有机溶剂中加入二乙烯基苯(cas号:1321-74-0),再加入悬浮乳化剂,搅拌均匀,配成均一待聚合油相;

[0017]

b)惰性气体气氛0-150℃下,搅拌状态下将上述油相分散到水相中,再加入自由基引发剂,采用自由基聚合的方法将二乙烯基苯聚合成聚合物小球;c)过滤出步骤b)中的固体颗粒物,固体颗粒物体积10-100倍的溶剂清洗,后在25-120℃下真空抽除溶剂,即得到树脂聚合物小球;

[0018]

d)将步骤c)中的树脂聚合物小球加入至反应器中,25℃条件下滴加98%的浓硫酸,滴加完成后100℃下反应24小时。反应完成后过滤出树脂小球,梯度洗脱,将未反应的酸除去,最后用去离子水洗至流出液显中性。后在100-150℃下真空干燥,即得到磺化后树脂聚合物小球;

[0019]

e)将步骤d)中的树脂聚合物小球加入至反应器中,25℃条件下滴加浓硝酸与浓硫酸的混合液(v

nno3

:v

h2so4

=1:1),滴加完成后80摄氏度下反应12小时。反应完成后过滤出树脂小球,梯度洗脱,将未反应的酸除去,后用去离子水洗至流出液显中性,最后在100-150℃下真空干燥,即得到硝化后的磺酸树脂聚合物小球;

[0020]

步骤a)中的有机溶剂为甲苯、苯、二甲苯、联苯、环己烷中一种或两种以上;

[0021]

步骤c)中所述的用于清洗聚合物小球的溶剂为甲苯、二甲苯、甲醇、乙醇、二氯甲烷、水或四氢呋喃中一种或两种以上;

[0022]

步骤a)、b)和d)中所述惰性气体选自ar、he、n2和co2中的一种或两种以上。

[0023]

步骤a)中,聚合成有机聚合物小球前,含有二乙烯基苯在溶剂中的浓度范围为0.1-100g/l,二乙烯基苯与自由基引发剂的摩尔比为10000:1-10:1;

[0024]

步骤b)中所述的悬浮乳化剂选为聚乙烯醇、聚乙烯吡咯烷酮、对辛基苯酚聚氧乙烯醚、n-十二烷基二甲胺、硬脂酸钠盐和十二烷基苯磺酸钙中的一种或两种以上;所述的自由基引发剂为过氧化环己酮、过氧化二苯甲酰、叔丁基过氧化氢或偶氮二异丁腈中的一种或两种以上;自由基聚合时油相和水相的体积比为1000:1-1:1000。

[0025]

本发明的反应原理:

[0026]

本发明通过二乙烯基苯交联获得的树脂小球,比表面积大,孔道结构发达,利于反应物和活性位点的接触。同时,通过对磺化后的磺酸树脂小球进行硝化处理,使得树脂小球

表面的酸性增强。硝化后的磺酸树脂酸性较强,催化氯(溴)代苯乙醇脱水活性高。本发明应用的是管道反应器,通过控制停留时间,反应物反应完成后及时从反应体系中移出,避免了乙烯基官能团碰到酸性位点发生聚合等副反应,因而产品氯(溴)代苯乙烯选择性好。

[0027]

本发明工艺采用管道反应器实现氯(溴)代苯乙醇至氯(溴)代苯乙烯的转化,过程简单,操作条件温和(反应温度100-220℃,反应压力为常压),催化剂活性高,产品选择性好。

[0028]

本发明的有益效果为:

[0029]

目前文献报道的氯(溴)代苯乙醇脱水制备氯(溴)代苯乙烯的方法和路线面临着操作温度较高,反应条件苛刻,设备要求较高,产品选择性有待进一步提升的问题。本发明采用硝化的磺酸树脂为催化剂,催化剂酸性强,因而脱水反应活性高,同时使用管道反应器,产品不易发生副反应,因而产品选择好。同时二乙烯基苯制备的树脂小球结构稳定,树脂小球的稳定性也很好,该工艺和方法适合于工业应用。

附图说明

[0030]

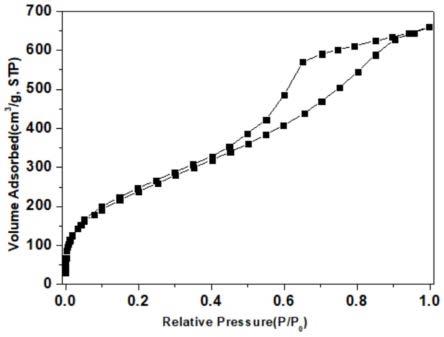

图1是实施例1获得的硝化后磺酸树脂小球的液氮温度下n2物理吸附曲线。

[0031]

图2是实施例1获得的硝化后磺酸树脂小球的孔径分布曲线。

[0032]

图3是实施例1获得的硝化后磺酸树脂小球的实景照片。

[0033]

图4是氯(溴)代苯乙醇脱水制备氯(溴)代苯乙烯的装置流程图。

具体实施方式

[0034]

下述实施例对本发明进行更好的说明,但不限制本发明所要保护的范围。

[0035]

实施例1

[0036]

聚合物树脂小球制备方法为:

[0037]

在20℃和惰性气体ar氛围保护下,称取10g二乙烯基苯(cas号:1321-74-0)、1.5g对辛基苯酚聚氧乙烯醚(悬浮乳化剂)溶于50ml二甲苯,搅拌均匀待用。10℃,ar保护下,将溶有膦配体的二甲苯溶液搅拌状态(机械搅拌,搅拌速度80r/min)下加入15ml去离子水中,再加入0.1g偶氮二异丁腈(引发剂),后在90℃下继续搅拌(机械搅拌,搅拌速度80r/min)聚合15小时。

[0038]

降温至室温后,将颗粒物过滤后用500ml去离子水洗涤后在85℃下真空干燥5小时,得聚合物树脂小球。

[0039]

硝化磺酸树脂小球制备方法为:

[0040]

在25℃和惰性气体ar氛围保护下,称取20g上述聚合物树脂小球,维持25℃条件下滴加50ml的98%的浓硫酸,滴加完成后升温至100℃下继续反应24小时。反应完成后过滤出树脂小球,用质量浓度90%,70%,40%,5%的硫酸溶液各50ml进行梯度洗脱,后用去离子水洗至流出液显中性。最后在130℃下真空干燥5小时,即得到磺化后树脂聚合物小球。

[0041]

在25℃和惰性气体ar氛围保护下,称取20g上述磺化的聚合物树脂小球,维持25℃条件下滴加50ml的浓硝酸与浓硫酸的混合液(v

nno3

:v

h2so4

=1:1),滴加完成后升温至80℃下继续反应12小时。反应完成后过滤出树脂小球,用质量浓度90%,70%,40%,5%的硫酸溶液各50ml进行梯度洗脱,后用去离子水洗至流出液显中性。最后在130℃下真空干燥5小时,

即得到硝化后的磺酸树脂聚合物小球。

[0042]

图1是获得的硝化后磺酸树脂小球的液氮温度下n2物理吸附曲线,计算得知聚合物小球的比表面积为630.2m2/g,孔容为0.99cm3/g。图2是硝化后磺酸树脂小球的孔径分布曲线,从图中可看出聚合物小球的孔主要分布在0.2-3nm之间。图3是硝化后磺酸树脂小球的实景照片。

[0043]

实施例2

[0044]

在实施例2中,聚合物树脂小球制备时,除了用120ml环己烷代替50ml二甲苯外,其余的过程与实施例1相同。

[0045]

实施例3

[0046]

在实施例3中,聚合物树脂小球制备时,机械搅拌速度调整至30r/min,其余过程与实施例1相同。

[0047]

实施例4

[0048]

在实施例4中,聚合物树脂小球制备时,用0.1g过氧化苯甲酰代替0.1g偶氮二异丁腈作为引发剂,其余过程与实施例1相同。

[0049]

实施例5

[0050]

在实施例5中,聚合物树脂小球制备时,自由基聚合温度由90℃调整为70℃,其余过程与实施例1相同。

[0051]

实施例6

[0052]

在实施例6中,聚合物树脂小球制备时,自由基聚合时间由15小时调整为30小时,其余过程与实施例1相同。

[0053]

对比例1

[0054]

聚合物树脂小球制备时,用10g苯乙烯(cas号:100-42-5)替代二乙烯基苯(cas号:1321-74-0)作为聚合单体,其余过程与实施例1相同。

[0055]

对比例2

[0056]

从上海阿拉丁生化科技股份有限公司购买工业上常用的15(h)的酸性树脂(cas号:9037-24-5)作为催化剂,不需要任何处理。

[0057]

实施例7

[0058]

将实施例1-6及对比例1-2制备的催化剂10.0g装入到内径为1cm的管道反应器(304l材质)中部,将反应器温度升至135℃,通入原料对氯苯乙醇(权利要求中结构f),反应压力为常压,原料对氯苯乙醇空速1.2h-1反应条件下进行脱水反应,反应产物全部收集于收集罐中。所获得产品采用配有hp-5毛细管柱和fid检测器的hp-7890n气相色谱分析,反应结果列于表1。

[0059]

表1.实施例1-6及对比例催化剂的对氯苯乙醇脱水性能

[0060][0061][0062]

从实施例1-6可以看出,使用硝化后的磺酸树脂作为催化剂,对氯苯乙醇的转化率可以达到99%以上,产品对氯苯乙烯纯度99.5以上。相比之下,使用苯乙烯交联制备的树脂小球,磺化后硝化,制备的催化剂,对氯苯乙醇的转化率70.4%,产品纯度94.5%(对比例1),其余副产品主要是苯乙烯的二聚物。商品化的15(h)的酸性树脂催化剂,对氯苯乙醇转化率较低(21.4%),对氯苯乙烯选择性97.1%(对比例2)。硝化后的磺化二乙烯基本聚合得到的树脂小球,非常适合对氯苯乙醇催化转化制备对氯苯乙烯的反应。

[0063]

实施例8

[0064]

将实施例1制备的催化剂10.0g装入到内径为1cm的管道反应器(304l材质)中部,将反应器温度升至135℃,通入下述原料(a-f)。

[0065][0066]

反应压力为常压,原料空速1.2h-1反应条件下进行脱水反应,反应产物全部收集于收集罐中。所获得产品采用配有hp-5毛细管柱和fid检测器的hp-7890n气相色谱分析,反应结果列于表2。

[0067]

表2.实施例1催化剂的氯(溴)代苯乙醇脱水性能

[0068][0069]

*反应温度调整至155℃。

[0070]

**反应温度调整至145℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1