一种聚烯烃开孔发泡材料的制备方法与流程

1.本发明属于聚烯烃发泡材料技术领域,尤其涉及一种聚烯烃开孔发泡材料的制备方法。

背景技术:

2.聚丙烯具有良好的物理和化学性能,与ps、pe、pvc等其它通用塑料相比,聚丙烯的密度最低;力学性能优异,并有突出的耐应力开裂性、耐热性及低尺寸收缩率。

3.聚丙烯泡沫塑料不仅质轻,同时材料有比较良好的物理性能、热性能、可回收性,在工业、建筑及日常生活中有着广泛的应用。

4.聚丙烯常见的发泡方式包括釜压发泡、模压发泡、挤出发泡与注塑发泡等,所得聚丙烯为泡孔尺寸微米级的闭孔发泡材料,聚丙烯闭孔发泡材料在汽车、交通、通讯、建筑、餐饮、电子包装、体育休闲等领域有着广泛的应用。

5.开孔泡沫材料内部的泡孔结构并非完整独立,而是互相贯通,这样的三维结构赋予了其诸多优异性能,如吸声和吸附等。聚丙烯开孔泡沫材料,由于其自身的特性,在吸声、油水分离或溢油处理领域表现出巨大的应用潜力。

6.制备聚丙烯开孔发泡材料的方法有粒子浸出法、相分离法、热分解法、超声波法,由于存在有害溶剂、后处理昂贵、适用材料范围小等问题,微孔发泡法相对较为清洁、绿色无污染,但是微孔发泡法所得聚丙烯通常为闭孔结构,通过共混等单一手段进行调节所得开孔结构不稳定、开孔率低,材料吸声、吸附性能较差。

7.公开号为cn104974424a的中国专利申请公开了一种通过挤出发泡得到开孔聚合物泡沫材料的方法,该方法采用两步挤出,工艺复杂,通过单一共混热塑性弹性体所得开孔发泡材料的泡孔结构不稳定、泡孔分布不均匀。

技术实现要素:

8.本发明的目的在于提供一种聚烯烃开孔发泡材料的制备方法,本发明中的方法制备得到的聚丙烯开孔材料质量稳定,开孔率80%以上,吸音、吸附性能优异。

9.本发明提供一种聚烯烃开孔发泡材料的制备方法,包括以下步骤:

10.a)以重量份数计,将50~90份的聚丙烯树脂、5~45份的高分子聚合物、0.05~2份的β成核剂和0.1~5份的泡孔调节剂混合后经挤出机挤出,得到板材;

11.所述高分子聚合物为高熔融指数聚丙烯、线性低密度聚乙烯、乙烯-辛烯共聚物、乙烯-醋酸乙烯共聚物、三元乙丙橡胶、热塑性聚氨酯弹性体中的一种或几种;

12.b)将所述板材置于模压发泡设备内,在温度t1下注入超临界流体,保压后降温至温度t2,泄压得到聚丙烯初发泡材料;

13.c)将所述聚丙烯初发泡材料在微波条件下进行二次发泡,得到聚丙烯开孔发泡材料。

14.优选的,所述聚丙烯树脂为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯和高熔

体强度聚丙烯的一种或几种。

15.优选的,所述聚丙烯树脂的熔融指数为1~10g/10min;所述高熔融指数聚丙烯的熔融指数≥100g/10min。

16.优选的,所述β成核剂为稠环化合物、脂肪族二元羧酸盐、稀土类化合物和芳香族二酰胺中的一种或几种。

17.优选的,所述泡孔调节剂为有机氟改性脂肪酸、聚醚改性硅油、聚二甲基硅氧烷和聚丙烯酸酯中的一种或几种。

18.优选的,所述超临界流体为二氧化碳、氮气、空气、烷烃和低碳醇中的一种或几种;

19.所述超临界流体的压力为8~20mpa。

20.优选的,所述温度t1为135~155℃,所述温度t2为120~140℃,温度t1与温度t2的差值为5~15℃。

21.优选的,所述步骤b)保压的时间为0.5~4小时。

22.优选的,所述二次发泡中的微波的功率为1000~10000w,所述二次发泡的时间为30~180s。

23.优选的,所述聚丙烯开孔发泡材料开孔率大于80%,泡孔平均尺寸为微米级。

24.本发明提供一种聚烯烃开孔发泡材料的制备方法,包括以下步骤:a)以重量份数计,将50~90份的聚丙烯树脂、5~45份的高分子聚合物、0.05~2份的β成核剂和0.1~5份的泡孔调节剂混合后经挤出机挤出,得到板材;所述高分子聚合物为高熔融指数聚丙烯、线性低密度聚乙烯、乙烯-辛烯共聚物、乙烯-醋酸乙烯共聚物、三元乙丙橡胶、热塑性聚氨酯弹性体中的一种或几种;b)将所述板材置于模压发泡设备内,在温度t1下注入超临界流体,保压后降温至温度t2,泄压得到聚丙烯初发泡材料;c)将所述聚丙烯初发泡材料在微波条件下进行二次发泡,得到聚丙烯开孔发泡材料。

25.与现有技术相比,本发明的有益效果如下:

26.1、本发明采用变温模压发泡工艺,温度越高,高分子体系半熔融程度越高,分子链运动能力越强,体系粘度越低,在降温的过程中,低熔点分子链来不及凝固,从而在发泡过程中能最大程度的实现开孔结构,而高熔点分子链作为骨架保存下来。

27.2、本发明采用微波设备对板块状发泡材料进行二次发泡,促进泡孔结构的进一步生长,增大开孔结构的比例。

28.3、本发明在挤出板材的过程中加入β成核剂,可以使聚丙烯产生部分β晶型,这部分β晶型聚丙烯由于熔点较低,在发泡的过程中倾向于生成开孔结构。同时β成核剂的加入在聚丙烯模压发泡过程中还可以起到异相成核的作用,增大成核位点,促进泡孔结构的形成。

29.4、本发明通过泡孔调节剂的加入,能够促进聚合物各组分之间的相容性,增大超临界流体在聚合物中的溶解与扩散能力,同时调节泡孔大小的均匀性。

30.5、本发明通过调整聚合物化学组成、晶型、发泡工艺、二次发泡等复合手段调控聚丙烯泡孔结构,所得聚丙烯开孔材料质量稳定,开孔率80%以上,吸音、吸附性能优异。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

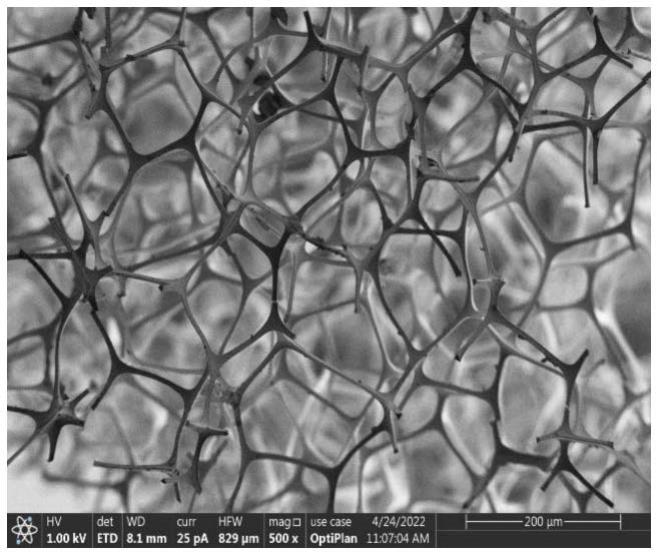

32.图1为本发明实施例1中聚烯烃开孔发泡材料截面的扫描电镜图片;

33.图2为本发明对比例1中聚烯烃开孔发泡材料截面的扫描电镜图片;

34.图3为本发明对比例2中聚烯烃开孔发泡材料截面的扫描电镜图片;

35.图4为本发明对比例3中聚烯烃开孔发泡材料截面的扫描电镜图片;

36.图5为本发明对比例4中聚烯烃开孔发泡材料截面的扫描电镜图片;

37.图6为本发明对比例5中聚烯烃开孔发泡材料截面的扫描电镜图片。

具体实施方式

38.本发明提供了一种聚烯烃开孔发泡材料的制备方法,包括以下步骤:

39.a)以重量份数计,将50~90份的聚丙烯树脂、5~45份的高分子聚合物、0.05~2份的β成核剂和0.1~5份的泡孔调节剂混合后经挤出机挤出,得到板材;

40.所述高分子聚合物为高熔融指数聚丙烯、线性低密度聚乙烯、乙烯-辛烯共聚物、乙烯-醋酸乙烯共聚物、三元乙丙橡胶、热塑性聚氨酯弹性体中的一种或几种;

41.b)将所述板材置于模压发泡设备内,在温度t1下注入超临界流体,保压后降温至温度t2,泄压得到聚丙烯初发泡材料;

42.c)将所述聚丙烯初发泡材料在微波条件下进行二次发泡,得到聚丙烯开孔发泡材料。

43.在本发明中,所述聚丙烯树脂优选为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯和高熔体强度聚丙烯的一种或几种;所述聚丙烯树脂的熔融指数优选为1~10g/10min,更优选为2~8g/10min,如1g/10min,2g/10min,3g/10min,4g/10min,5g/10min,6g/10min,7g/10min,8g/10min,9g/10min,10g/10min,优选为以上述任意数值为上限或下限的范围值。所述聚丙烯树脂的重量份数优选为50~90份,更优选为60~80份,如50份,55份,60份,65份,70份,75份,80份,85份,90份,优选为以上述任意数值为上限或下限的范围值。

44.在本发明中,所述高分子聚合物优选为高熔融指数聚丙烯、线性低密度聚乙烯、乙烯-辛烯共聚物、乙烯-醋酸乙烯共聚物、三元乙丙橡胶、热塑性聚氨酯弹性体中的一种或几种,所述高分子聚合物的重量份数优选为5~45份,更优选为10~40份,如5份,10份,15份,20份,25份,30份,35份,40份,45份,优选为以上述任意数值为上限或下限的范围值。

45.在本发明中,所述高熔融指数聚丙烯的熔融指数≥100g/10min。

46.本发明以熔融指数1~10g/10min的聚丙烯作为模压发泡过程中的骨相,熔融指数≥100g/10min的聚丙烯作为合金相,两者相容性好,在超临界流体模压发泡过程中,瞬间卸压时,泡孔迅速生长,高熔融指数聚丙烯由于熔体粘度低,泡孔生长所克服的阻力小,进而泡孔壁破裂形成开孔结构,而熔融指数1~10g/10min的聚丙烯由于熔体粘度高,作为支撑架保证整个发泡材料不至于塌陷下来。

47.在本发明中,所述β成核剂优选为稠环化合物、脂肪族二元羧酸盐、稀土类化合物和芳香族二酰胺中的一种或几种;所述β成核剂的重量份数优选为0.05~2份,更优选为0.1~1.5份,如0.05份,0.06份,0.07份,0.08份,0.09份,0.1份,0.11份,0.12份,0.13份,0.14

份,0.15份,0.16份,0.17份,0.18份,0.19份,0.2份,优选为以上述任意数值为上限或下限的范围值。

48.聚丙烯在正常的条件下以α晶型为主,在挤出的过程中加入β成核剂,可以使聚丙烯产生部分β晶型,这部分β晶型聚丙烯由于熔点较低,在发泡的过程中倾向于生成开孔结构。同时β成核剂的加入在聚丙烯模压发泡过程中还可以起到异相成核的作用,增大成核位点,促进泡孔结构的形成。

49.在本发明中,所述泡孔调节剂优选为有机氟改性脂肪酸、聚醚改性硅油、聚二甲基硅氧烷和聚丙烯酸酯中的一种或几种;所述泡孔调节剂的重量份数优选为0.1~5份,更优选为0.5~4份,如0.1份,0.5份,1份,1.5份,2份,2.5份,3份,3.5份,4份,优选为以上述任意数值为上限或下限的范围值。

50.所述泡孔调节剂能够促进聚合物各组分之间的相容性,增大超临界流体在聚合物中的溶解与扩散能力,同时调节泡孔大小的均匀性。

51.在本发明中,所述挤出机熔融段的温度优选为200~240℃,更优选为220~230℃;所述挤出的板材的厚度优选为3~12mm。

52.得到板材之后,本发明将挤出的板材放置于模压发泡设备模腔内,温度恒定为t1后,向其中注入一定压力的超临界流体,保压一段时间后降温至温度t2,然后快速卸压得到聚丙烯初发泡材料;

53.在本发明中,超临界流体优选为二氧化碳、氮气、空气、烷烃和低碳醇中的一种或几种;所述超临界流体的压力优选为8~20mpa,更优选为10~15mpa,如8mpa,9mpa,10mpa,11mpa,12mpa,13mpa,14mpa,15mpa,16mpa,17mpa,18mpa,19mpa,20mpa,优选为以上述任意数值为上限或下限的范围值。

54.在本发明中,采用变温模压发泡工艺,温度越高,高分子体系半熔融程度越高,分子链运动能力越强,体系粘度越低,在降温的过程中,低熔点分子链来不及凝固,从而在发泡过程中能最大程度的实现开孔结构,而高熔点分子链作为骨架保存下来。通入超临界流体的温度t1优选为135~155℃,更优选为140~150℃,如135℃,136℃,137℃,138℃,139℃,140℃,141℃,142℃,143℃,144℃,145℃,146℃,147℃,148℃,149℃,150℃,优选为以上述任意数值为上限或下限的范围值;所述温度t2优选为120~140℃,更优选为125~135℃,如120℃,121℃,122℃,123℃,124℃,125℃,126℃,127℃,128℃,129℃,130℃,131℃,132℃,133℃,134℃,135℃,136℃,137℃,138℃,139℃,140℃,优选为以上述任意数值为上限或下限的范围值。所述温度t1与温度t2的差值优选为5~15℃,更优选为10~12℃,如5℃,6℃,7℃,8℃,9℃,10℃,11℃,12℃,13℃,14℃,15℃,优选为以上述任意数值为上限或下限的范围值。

55.在本发明中,所述保压时间优选为0.5~4小时,更优选为1~3小时,最优选为2~2.5小时。

56.得到聚丙烯初发泡材料之后,本发明将其置于微波设备中进行二次发泡,促进泡孔结构的进一步生长,增大开孔结构的比例,得到聚丙烯开孔发泡材料。

57.在本发明中,所述微波设备的功率优选为1000~10000w,更优选为2000~8000w,如1000w,2000w,3000w,4000w,5000w,6000w,7000w,8000w,9000w,10000w,优选为以上述任意数值为上限或下限的范围值;所述二次发泡的时间优选为30~80s,更优选为40~70s,如

30s,40s,50s,60s,70s,80s,优选为以上述任意数值为上限或下限的范围值。

58.在本发明中,经上述方法制备得到的聚丙烯开孔发泡材料开孔率大于80%,泡孔平均尺寸为微米级,所述聚丙烯开孔发泡材料吸声、吸附性能优异,可广泛应用于建筑吸声、油污吸附、废水处理等领域。

59.本发明提供一种聚烯烃开孔发泡材料的制备方法,包括以下步骤:a)以重量份数计,将50~90份的聚丙烯树脂、5~45份的高分子聚合物、0.05~2份的β成核剂和0.1~5份的泡孔调节剂混合后经挤出机挤出,得到板材;所述高分子聚合物为高熔融指数聚丙烯、线性低密度聚乙烯、乙烯-辛烯共聚物、乙烯-醋酸乙烯共聚物、三元乙丙橡胶、热塑性聚氨酯弹性体中的一种或几种;b)将所述板材置于模压发泡设备内,在温度t1下注入超临界流体,保压后降温至温度t2,泄压得到聚丙烯初发泡材料;c)将所述聚丙烯初发泡材料在微波条件下进行二次发泡,得到聚丙烯开孔发泡材料。

60.与现有技术相比,本发明的有益效果如下:

61.1、本发明采用变温模压发泡工艺,温度越高,高分子体系半熔融程度越高,分子链运动能力越强,体系粘度越低,在降温的过程中,低熔点分子链来不及凝固,从而在发泡过程中能最大程度的实现开孔结构,而高熔点分子链作为骨架保存下来。

62.2、本发明采用微波设备对板块状发泡材料进行二次发泡,促进泡孔结构的进一步生长,增大开孔结构的比例。

63.3、本发明在挤出板材的过程中加入β成核剂,可以使聚丙烯产生部分β晶型,这部分β晶型聚丙烯由于熔点较低,在发泡的过程中倾向于生成开孔结构。同时β成核剂的加入在聚丙烯模压发泡过程中还可以起到异相成核的作用,增大成核位点,促进泡孔结构的形成。

64.4、本发明通过泡孔调节剂的加入,能够促进聚合物各组分之间的相容性,增大超临界流体在聚合物中的溶解与扩散能力,同时调节泡孔大小的均匀性。

65.5、本发明通过调整聚合物化学组成、晶型、发泡工艺、二次发泡等复合手段调控聚丙烯泡孔结构,所得聚丙烯开孔材料质量稳定,开孔率80%以上,吸音、吸附性能优异。

66.为了进一步说明本发明,以下结合实施例对本发明提供的一种聚烯烃开孔发泡材料的制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

67.实施例1

68.(1)将50份均聚聚丙烯、45份熔融指数为100g/10min的高熔指聚丙烯、0.1份稠环化合物、0.2份有机氟改性脂肪酸在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为220℃,挤出板材的厚度为6mm;

69.(2)将6mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,温度降低至135℃,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

70.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为3000w,二次发泡时间为60s,得到聚丙烯开孔发泡材料;

71.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.03g/cm3,开孔率为90%,对植物油的吸油值为30g/g,吸音性能优良。

72.实施例2

73.(1)将55份嵌段共聚聚丙烯、40份线性低密度聚乙烯、0.2份脂肪族二元羧酸盐、0.4份聚醚改性硅油在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为230℃,挤出板材的厚度为8mm;

74.(2)将8mm厚挤出板材放置于模压发泡设备模腔内,温度设定为145℃,温度稳定后,向发泡设备模腔内注入15mpa的二氧化碳气体,保压1h后,温度降低至135℃,然后通过快速卸压,泄压速率为12mpa/s,得到初发泡材料;

75.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为6000w,二次发泡时间为30s,得到聚丙烯开孔发泡材料;

76.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.035g/cm3,开孔率为85%,对植物油的吸油值为38g/g,吸音性能优良。

77.实施例3

78.(1)将60份无规共聚聚丙烯、45份乙烯-醋酸乙烯聚合物、0.3份稀土类化合物、0.6份聚二甲基硅氧烷在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为225℃,挤出板材的厚度为7mm;

79.(2)将7mm厚挤出板材放置于模压发泡设备模腔内,温度设定为140℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,温度降低至130℃,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

80.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为4000w,二次发泡时间为45s,得到聚丙烯开孔发泡材料;

81.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.025g/cm3,开孔率为85%,对植物油的吸油值为34g/g,吸音性能优良。

82.实施例4

83.(1)将50份高熔体强度聚丙烯、40份热塑性聚氨酯弹性体、0.4份芳香族二酰胺、1.0份聚丙烯酸酯在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为240℃,挤出板材的厚度为5mm;

84.(2)将5mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入10mpa的二氧化碳气体,保压1h后,温度降低至140℃,然后通过快速卸压,泄压速率为9mpa/s,得到初发泡材料;

85.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为2000w,二次发泡时间为90s,得到聚丙烯开孔发泡材料;

86.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.034g/cm3,开孔率为86%,对植物油的吸油值为32g/g,吸音性能优良。

87.对比例1

88.与实施例1相比,对比例1中未使用100g/10min的高熔指聚丙烯。

89.(1)将95份均聚聚丙烯、0.1份稠环化合物、0.2份有机氟改性脂肪酸在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为220℃,挤出板材的厚度为6mm;

90.(2)将6mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,温度降低至135℃,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

91.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为3000w,二次发泡时间为60s,得到聚丙烯开孔发泡材料;

92.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.03g/cm3,开孔率为10%,对植物油的吸油值为8g/g,吸音性能较差。

93.对比例2

94.与实施例1相比,对比例2中未采用变温模压发泡工艺。

95.(1)将50份均聚聚丙烯、45份熔融指数为100g/10min的高熔指聚丙烯、0.1份稠环化合物、0.2份有机氟改性脂肪酸在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为220℃,挤出板材的厚度为6mm;

96.(2)将6mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

97.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为3000w,二次发泡时间为60s,得到聚丙烯开孔发泡材料;

98.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.03g/cm3,开孔率为30%,对植物油的吸油值为14g/g,吸音性能较差。

99.对比例3

100.与实施例1相比,对比例3中未加入β成核剂。

101.(1)将50份均聚聚丙烯、45份熔融指数为100g/10min的高熔指聚丙烯、0.2份有机氟改性脂肪酸在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为220℃,挤出板材的厚度为6mm;

102.(2)将6mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,温度降低至135℃,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

103.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为3000w,二次发泡时间为60s,得到聚丙烯开孔发泡材料;

104.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.03g/cm3,开孔率为35%,对植物油的吸油值为15g/g,吸音性能较差。

105.对比例4

106.与实施例1相比,对比例4中未在微波发泡设备中进行二次发泡。

107.(1)将50份均聚聚丙烯、45份熔融指数为100g/10min的高熔指聚丙烯、0.1份稠环化合物、0.2份有机氟改性脂肪酸在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为220℃,挤出板材的厚度为6mm;

108.(2)将6mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,温度降低至135℃,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

109.(3)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.03g/cm3,开孔率为50%,对植物油的吸油值为18g/g,吸音性能较差。

110.对比例5

111.与实施例1相比,对比例5中未加入泡孔调节剂。

112.(1)将50份均聚聚丙烯、45份熔融指数为100g/10min的高熔指聚丙烯、0.1份稠环化合物在高速混合机均匀混合后,经挤出机挤出为板材,挤出机的熔融段温度为220℃,挤出板材的厚度为6mm;

113.(2)将6mm厚挤出板材放置于模压发泡设备模腔内,温度设定为150℃,温度稳定后,向发泡设备模腔内注入12mpa的二氧化碳气体,保压1h后,温度降低至135℃,然后通过快速卸压,泄压速率为10mpa/s,得到初发泡材料;

114.(3)将步骤(2)所得的初发泡材料在微波设备中进行二次发泡,微波功率为3000w,二次发泡时间为60s,得到聚丙烯开孔发泡材料;

115.(4)对所得聚丙烯开孔发泡材料进行测试,表观密度为0.03g/cm3,开孔率为65%,对植物油的吸油值为22g/g,吸音性能较差。

116.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1