一种用于rPET挤出发泡的双组分扩链剂母粒及其制备方法和应用与流程

一种用于rpet挤出发泡的双组分扩链剂母粒及其制备方法和应用

技术领域

1.本技术涉及rpet挤出发泡的领域,尤其是涉及一种用于rpet挤出发泡的双组分扩链剂母粒及其制备方法和应用。

背景技术:

2.pet发泡材料因其机械强度、耐温性能优异且未交联pet可100%回收利用而受到广泛关注,大量用于替代pvc泡沫和balsa木作为夹层结构复合材料的芯材。此外,在家装领域,发泡pet可替代实体片板材料,以节约材料、降低成本。发泡pet还可用于汽车内饰,如汽车顶棚、衣帽架等。pet原料通常为线性分子链结构且分子量低,具有低的熔体强度和熔体弹性。在发泡过程中,易发生泡孔的破裂、合并。因此,需通过与扩链剂反应提高pet分子量、引入长链支化结构,以提高pet的熔体强度和发泡性能。

3.此外,近年来为缓解温室效应、改善生态环境,碳排放治理成为国际社会关心的重要问题。据美国塑料回收协会报道,1kg原生pet树脂(virgin pet,简称vpet)的生产过程中co2排放量为2.23kg,而生产1kg回收pet树脂(recycled pet,简称rpet)只需排放0.91kg co2。因此,使用rpet作为挤出发泡原料具有重要的环境意义,可对我国的“碳达峰”“碳中和”目标作出贡献。

4.较之vpet,rpet通常来源复杂,为不同种类瓶级pet,如水瓶、油瓶、碳酸饮料瓶,以及不同级别pet,如瓶级、纤维级的混合物。不同途径回收的pet所含杂质的种类和含量也不尽相同。此外,市面上的rpet原料形式复杂,可为经过清洗、破碎、干燥的瓶片,也可为经过挤出造粒的颗粒,或者经过固相缩聚后的颗粒。这就导致rpet原料物性复杂,如分子量、端基浓度、共聚单体等差异较大,这对pet挤出发泡过程和材料性能的稳定性带来很大挑战。

5.现有的关于pet挤出发泡用扩链剂母粒技术主要基于vpet原料开发,再推广至rpet,未能对rpet的原料及其挤出发泡的技术特点作出针对性设计。例如专利ep 2343330发明了一种以聚烯烃(如ldpe)和聚酯粉末作为聚合物载体、均苯四甲酸二酐(pmda)作为扩链剂的pet挤出发泡用扩链剂母粒。但将其推广用于rpet的挤出发泡过程时,因rpet具有特性黏度和端基浓度等性质不均匀、端羧基浓度高的特点,pmda作为羟基加成型扩链剂不能与rpet的端羧基进行扩链反应,且亦不能在原料rpet性质波动时很好的调整发泡工艺。且母粒制备涉及聚酯的磨粉,过程复杂;此外,聚烯烃ldpe在pet挤出加工温度下会发生明显的热降解,且与pet不相容,影响发泡过程的稳定性和最终产品的性能。

技术实现要素:

6.基于上述缺点,本技术提供一种用于rpet挤出发泡的双组分扩链剂母粒及其制备方法和应用,利用双组分扩链剂分别与rpet的端羟基和端羧基进行扩链、支化反应,以提高rpet的熔体强度和发泡性能,有效解决rpet原料特性黏度低、端羧基浓度高的问题;本技术提供了扩链剂母粒的制备方法,工艺简单且制得的扩链剂母粒性质均匀、稳定;本技术提供

了扩链剂母粒的应用,可用于制备发泡rpet产品。

7.第一方面,本技术提供一种用于rpet挤出发泡的双组分扩链剂母粒,采用如下技术方案:一种用于rpet挤出发泡的双组分扩链剂母粒,所述母粒包括组分a扩链剂母粒和组分b扩链剂母粒;所述组分a扩链剂母粒包括采用多官能团的酸酐类扩链剂和低熔点pet共聚物经熔融挤出造粒制得;其中多官能团的酸酐类扩链剂在组分a扩链剂母粒中的浓度为10~30wt%;多官能团的酸酐类扩链剂的熔点低于或者接近pet的加工温度;低熔点pet共聚物的熔点为100~180℃、特性黏度为0.6~0.85dl/g;所述组分b扩链剂母粒包括采用多官能团的环氧化物扩链剂和pet增韧剂树脂经熔融挤出造粒制得;其中多官能团的环氧化物扩链剂在组分b扩链剂母粒中的浓度为20~50wt%。

8.本技术采用双组分扩链剂—酸酐类扩链剂和环氧化物类扩链剂,分别制备组分a扩链剂母粒和组分b扩链剂母粒,两种扩链剂母粒分别与rpet的端羟基和端羧基进行扩链、支化反应,以提高rpet的熔体强度和发泡性能,有效解决rpet原料特性黏度低、端羧基浓度高的问题;在rpet原料特性黏度或者端基浓度发生变化时,可通过灵活调节挤出发泡过程中组分a扩链剂母粒和组分b扩链剂母粒的用量,维持发泡过程和发泡产品的稳定性。

9.在组分a扩链剂母粒中,多官能团的酸酐类扩链剂的浓度在10~30wt%之间,当扩链剂的浓度小于10wt%时,发泡过程中母粒的添加量过高,需要同时提高载体树脂在发泡rpet产品中的含量,降低发泡rpet产品的力学性能;当扩链剂的浓度大于30wt%时,发泡rpet中母粒的添加量过低,不利于扩链剂母粒的稳定喂料及其在rpet基体中的分散。

10.在组分b扩链剂母粒中,多官能团的环氧化物扩链剂的浓度为20~50wt%,优选为25~35wt%,当扩链剂的浓度小于20wt%时,发泡过程中组分b扩链剂母粒的添加量过高,导致材料的成本升高;当扩链剂的浓度大于50wt%时,发泡过程中组分b扩链剂母粒的添加量过低,一方面不利于组分b扩链剂的喂料及其在挤出机中的分散,另一方面也导致pet增韧剂树脂的含量低,降低增韧效果。

11.本技术组分a扩链剂母粒的载体树脂选择低熔点pet共聚物,熔点为100~180℃之间,特性黏度在0.6~0.85dl/g之间;既可在扩链剂母粒制备过程中保护扩链剂的反应活性,亦可降低挤出温度,减少甚至避免酸酐类扩链剂的升华,提高母粒中扩链剂的有效浓度;又可以保证在母粒制备过程中,扩链剂在载体树脂中的分散均匀性,提高发泡rpet产品的质量以及后续挤出发泡过程的稳定性。组分b扩链剂母粒的载体树脂选择pet增韧剂树脂,既可在rpet挤出发泡的工艺条件下维持稳定的物性,又可提高发泡rpet产品的韧性,提高发泡rpet产品性能。

12.优选的,所述多官能团的酸酐类扩链剂选用均苯四甲酸二酐和3,3',4,4'-二苯甲酮四甲酸二酐中的一种或者二者的组合物。

13.通过采用上述技术方案,均苯四甲酸二酐,简称pmda,熔点286℃,相对分子质量218;3,3',4,4'-二苯甲酮四甲酸二酐,简称btda,熔点218~222℃,相对分子质量322;二者的熔点低于或者接近于pet的加工温度,在挤出发泡过程中呈熔化状态,反应速率快;其次,二者均为四官能团的扩链剂,可有效形成支化结构,提高rpet的熔体强度和发泡性能。其

中,pmda作为扩链剂,具有原料成本低、添加量少的优点。

14.优选的,所述低熔点pet共聚物选用聚对苯二甲酸-间苯二甲酸乙二醇酯共聚物、聚对苯二甲酸-邻苯二甲酸乙二醇酯共聚物、聚对苯二甲酸乙二醇酯-1,4环己烷二甲醇酯共聚物、聚对苯二甲酸乙二醇酯-2,2-二甲基-1,3-丙二醇酯共聚物中的一种或者任意的组合物。

15.通过采用上述技术方案,当载体树脂中作为第三单体的二元酸选用间苯二甲酸或者邻苯二甲酸,二元醇选用1,4环己烷二甲醇、2,2-二甲基-1,3-丙二醇时,制备的共聚物的熔点在100~180℃之间、特性黏度在0.6~0.85dl/g之间,有助于减少载体树脂与扩链剂发生反应,从而保证扩链剂具有较高的反应活性。

16.优选的,所述多官能团的环氧化物扩链剂选用异氰尿酸三缩水甘油酯和苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物中的一种或者二者的组合物。

17.通过采用上述技术方案,多官能团的环氧化物扩链剂主要与rpet的端羧基发生快速反应,生成扩链、支化结构,本技术选用异氰尿酸三缩水甘油酯(简称tgic,熔点为95~98℃,相对分子量为297,官能度为3)、苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物(玻璃化转变温度为54℃,数均分子量2600,平均官能度为9)作为环氧化物扩链剂,二者在pet加工温度条件下都具有很高的反应活性,可与rpet原料的端羧基反应,提高发泡rpet产品的熔体弹性和强度,增强发泡rpet产品的性能。

18.另外,异氰尿酸三缩水甘油酯和苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物都是粉末易添加,成本低;二者相比,苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物的官能度更高达到9,具有更好的支化效果;而且,苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物对人体和环境也更加友好。

19.优选的,所述pet增韧剂树脂选用乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物和聚烯烃弹性体接枝甲基丙烯酸缩水甘油酯中的一种或者二者的组合物。

20.通过采用上述技术方案,乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物和聚烯烃弹性体接枝甲基丙烯酸缩水甘油酯作为载体树脂,不仅与pet具有良好的相容性,而且具有优异的耐温性,在pet加工温度条件下仍保持性质稳定,低的添加量即可对pet发泡材料起到良好的增韧作用。此外,pet增韧剂树脂不与环氧化物扩链剂发生反应,可以在母粒制备过程中保护环氧化物的扩链反应活性。而且,pet增韧剂树脂的熔点低,可以促进组份b扩链剂母粒在发泡挤出机中的分散,从而提高发泡过程和产品的稳定性。

21.优选的,所述pet增韧剂树脂的熔融指数为6~20g/10min。

22.通过采用上述技术方案,以提高其在pet基体中的流动性和分散效果。

23.优选的,所述pet增韧剂树脂中甲基丙烯酸缩水甘油酯gma的含量为1~10wt%。

24.通过采用上述技术方案,以提高载体树脂与pet的相容性,从而提高发泡rpet产品的增韧效果。

25.第二方面,本技术提供一种用于rpet挤出发泡的双组分扩链剂母粒的制备方法,采用如下技术方案:一种用于rpet挤出发泡的双组分扩链剂母粒的制备方法,包括如下步骤:所述组分a扩链剂母粒中的多官能团的酸酐类扩链剂和低熔点pet共聚物经熔融共混再挤出造粒制得;其中共混温度高于低熔点pet共聚物熔点的10~50℃、低于多官能团的酸酐类扩链剂

熔点的50~150℃;螺杆转速为100~200rpm,风冷切粒或者热模面切粒;所述组分b扩链剂母粒中的多官能团的环氧化物扩链剂和pet增韧剂树脂经熔融共混再挤出造粒制得,其中共混温度为50~150℃;螺杆转速为200~300rpm,采用水下切粒工艺造粒,水下切粒用工艺水水温为2~20℃。

26.通过采用上述技术方案,组分a扩链剂母粒制备过程中,共混温度需要高于低熔点pet共聚物熔点的10~50℃、低于多官能团的酸酐类扩链剂熔点的50~150℃,这是因为当共混温度过高时,则在母粒制备过程的挤出温度接近酸酐类扩链剂的升华温度,导致挤出物出机头后扩链剂通过升华造成损失,一方面降低了母粒中扩链剂的实际浓度,另一方面也会降低周围的空气质量;当共混温度过低或者低熔点pet共聚物的特性黏度过高时,挤出过程中低熔点pet共聚物的黏度升高,会导致母粒制备过程中扩链剂在载体树脂中分散不均,降低扩链剂母粒的质量以及后续的挤出发泡过程的稳定性。

27.在组分b扩链剂母粒制备过程中,共混温度在50~150℃之间,从50℃到150℃逐级升温至挤出,当共混温度过低时,增韧剂树脂不能很好的塑化、熔融,母粒制备挤出机负载高;当共混温度过高时,增韧剂树脂流动性高,环氧化物扩链剂在载体树脂中分散不佳。

28.较之组分a扩链剂母粒的制备过程,组分b扩链剂母粒制备过程的螺杆转速更高,这是因为组分b各成分原料的堆密度低,提高螺杆转速可增加挤出机的处理量,同时促进环氧化物扩链剂在载体树脂中的分散。

29.另外,需要说明的是在组分a扩链剂母粒制备过程中,挤出物熔体经风冷或者热模面切粒的方式,避免与水的直接接触,以防造成酸酐类扩链剂的失效。在组分b扩链剂母粒制备过程中,由于作为载体树脂的pet增韧剂树脂的熔点和硬度较低,挤出物熔体需经过连续水下切粒工艺生产,优选采用水切切粒且水下切粒的工艺水水温为2~20℃,有助于提高水下切粒过程的稳定性和母粒颗粒尺寸的均匀性。

30.第三方面,本技术提供一种应用rpet挤出发泡的双组分扩链剂母粒制备的发泡rpet产品,采用如下技术方案:一种应用rpet挤出发泡的双组分扩链剂母粒制备的发泡rpet产品,所述发泡rpet产品包括发泡rpet片材、发泡rpet板材、发泡rpet珠粒和发泡rpet异型材的任意一种,所述扩链剂母粒在制备发泡rpet产品中的添加量为1~6wt%。

31.通过采用上述技术方案,当rpet原料特性黏度或者端基浓度发生变化时,可通过灵活调节挤出发泡过程中组分a扩链剂母粒和组分b扩链剂母粒的用量,有助于维持发泡过程和发泡rpet产品的稳定性,从而制备发泡rpet的系列产品,可为片材、板材、珠粒或者异型材。

32.综上所述,本技术至少具有以下技术效果:1、本技术采用双组分扩链剂—酸酐类扩链剂和环氧化物类扩链剂,分别制备组分a扩链剂母粒和组分b扩链剂母粒,两种扩链剂母粒分别与rpet的端羟基和端羧基进行扩链、支化反应,以提高rpet的熔体强度和发泡性能,有效解决rpet原料特性黏度低、端羧基浓度高的问题;在rpet原料特性黏度或者端基浓度发生变化时,可通过灵活调节挤出发泡过程中组分a扩链剂母粒和组分b扩链剂母粒的用量,维持发泡过程和发泡产品的稳定性;2、本技术涉及的组分a扩链剂母粒所用载体树脂选用低熔点pet共聚物,熔点为100~180℃之间,特性黏度在0.6~0.85dl/g之间,既可在扩链剂母粒制备过程中保护扩链

剂的反应活性,亦可降低挤出温度,减少甚至避免酸酐类扩链剂的升华,提高母粒中扩链剂的有效浓度;又可以保证在母粒制备过程中,扩链剂在载体树脂中的分散均匀性,提高发泡rpet产品的质量以及后续挤出发泡过程的稳定性;3、本技术涉及的组分b扩链剂母粒所用载体树脂选用pet增韧剂树脂,其既可在rpet挤出发泡的工艺条件下维持稳定的物性,又可提高发泡rpet产品的韧性,提高产品性能;4、本技术涉及的双组分扩链剂母粒可通过一步法制得,不涉及载体树脂的磨粉,且所有组分都从双螺杆挤出机的主喂料口喂入,无需设置侧喂料机,亦不需要密炼机、高混机等其他混合设备,工艺简单,设备成本低,制得的扩链剂母粒产品性质均匀、稳定。

附图说明

33.图1为pet与环氧扩链剂(epoxy ce)和酸酐扩链剂(anhydride ce)的反应机理示意图。

34.图2为原料rpet和应用例1的发泡rpet板材的弹性模量g

′

随着角频率ω的变化示意图。

35.图3为应用例1的发泡rpet板材的泡孔形貌sem图。

具体实施方式

36.现有的针对vpet的挤出发泡的扩链剂母粒技术中,通常只采用一种扩链剂,或者两种及多种扩链剂以固定的比例混合在单组分扩链剂母粒中,在rpet挤出发泡过程中无法根据rpet物性变化而作出有效地调整。

37.本技术的实施方式采用双组分扩链剂母粒—组分a扩链剂母粒和组分b扩链剂母粒可分别与rpet的端羧基和端羟基发生扩链、支化反应,有效提高rpet的分子量,拓宽rpet的分子量分布,并在rpet的分子主链上引入长链支化结构,显著提高rpet的熔体强度和发泡性能(反应机理如图1所示)。当rpet原料的物性发生变化,导致端羟基和/或端羧基的浓度发生变化时,可灵活地通过调节挤出发泡过程中组分a扩链剂母粒和组分b扩链剂母粒的添加量,确保rpet的反应性端基充分发生扩链、支化反应。

38.本技术的实施方式涉及的多官能团的酸酐类扩链剂采用均苯四甲酸二酐和3,3',4,4'-二苯甲酮四甲酸二酐中的一种或者二者的组合物,优选均苯四甲酸二酐。

39.本技术的实施方式涉及的低熔点pet共聚物采用聚对苯二甲酸-间苯二甲酸乙二醇酯共聚物、聚对苯二甲酸-邻苯二甲酸乙二醇酯共聚物、聚对苯二甲酸乙二醇酯-1,4环己烷二甲醇酯共聚物、聚对苯二甲酸乙二醇酯-2,2-二甲基-1,3-丙二醇酯共聚物中的一种或者任意的组合物,优选为聚对苯二甲酸-间苯二甲酸乙二醇酯共聚物。低熔点pet共聚物的熔点为100~180℃,优选为100~140℃;特性黏度为0.6~0.85dl/g,优选为0.65~0.75dl/g。

40.本技术的实施方式涉及的组分a扩链剂母粒,各成分通过双螺杆挤出机熔融共混,直接挤出制备母粒。共混的温度通常高于pet共聚物熔点的10-50℃,优选高于pet共聚物熔点的20-30℃,而低于酸酐类扩链剂熔点的50-150℃,优选低于扩链剂熔点的120-150℃。

41.本技术的实施方式涉及的组分a扩链剂母粒,其制备过程的挤出温度一般为100~

200℃,优选为100~150℃;所有组分从双螺杆挤出机的主喂料口喂入,经熔融塑化、分布和分散混合等过程,再通过多孔机头挤出。双螺杆挤出机的长径比为30~48,优选为30~36。挤出机的螺杆转速为100~200rpm,优选为150~200rpm。挤出物熔体经风冷输送进入切粒机,或采用热模面切粒的方式。在组分a扩链剂母粒中,多官能团的酸酐类扩链剂的浓度为10~30wt%,优选为15~20wt%。

42.本技术的实施方式涉及的多官能团的环氧化物扩链剂采用异氰尿酸三缩水甘油酯和苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物中的一种或者二者的组合物;优选采用苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物。

43.本技术的实施方式涉及的pet增韧剂树脂采用乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物和聚烯烃弹性体接枝甲基丙烯酸缩水甘油酯中的一种或者二者的组合物。pet增韧剂树脂的熔融指数为6~20g/10min(190℃/2.16kg);优选为6~12g/10min(190℃/2.16kg)。pet增韧剂树脂中甲基丙烯酸缩水甘油酯gma的含量为1~10wt%;优选为2~6wt%。

44.本技术的实施方式涉及的组分b扩链剂母粒,采用双螺杆挤出机将各成分熔融、混合,直接挤出制备扩链剂母粒,共混温度为50~150℃,优选为60~120℃。同样地,所有组分从双螺杆挤出机的主喂料口喂入,经熔融塑化、分布和分散混合等过程,再通过多孔机头挤出。双螺杆挤出机与制备组分a扩链剂母粒相同,长径比为30~48,优选30~36;挤出机的螺杆转速为200~400rpm,优选200~300rpm。采用连续水下切粒工艺生产组分b扩链剂母粒,且水下切粒用工艺水水温为2~20℃,优选5~10℃。在组分b扩链剂母粒中环氧化物扩链剂在母粒中的浓度为20~50wt%,优选25~35wt%。

45.本技术的实施方式涉及的扩链剂母粒中还可加入其他种类加工助剂,如热稳定剂、成核剂、阻燃剂等。常见的聚酯用阻燃剂包括卤素类、磷类以及无机化合物类等。典型的发泡成核剂有钙粉、滑石粉、纳米黏土、sio2等。

46.在rpet挤出发泡技术中,rpet的特性黏度通常为0.6~0.85dl/g(测试标准gb/t14190,溶剂为苯酚:四氯乙烷=1:1w/w,测试温度为25℃

±

0.1℃)。随着rpet特性黏度的降低,总的端基浓度升高。其中端羧基浓度通常为20~55mol/t(测试标准gb/t14190,以氢氧化钾-乙醇作为溶剂,溴酚蓝作为指示剂,通过溶液滴定法测得)。rpet的特性黏度和端基浓度与pet原生料的性质,以及一次加工过程和回收过程中的热、机械历史等有关。

47.本技术涉及的rpet挤出发泡过程中,rpet原料可以为回收瓶片,也可为rpet颗粒,经结晶、干燥后用于挤出发泡。

48.本技术制备的组分a扩链剂母粒、组分b扩链剂母粒在rpet挤出发泡过程中的添加量为1~6wt%,优选1.5~3wt%。

49.本技术所涉及的rpet挤出发泡过程中可采用超临界流体如n2、co2,烷烃如丁烷、戊烷等,以及上述发泡剂中的两种或两种以上的混合物作为物理发泡剂。

50.本技术所涉及的rpet挤出发泡过程可采用所有形式的挤出发泡机组,如单螺杆挤出机、双螺杆挤出机以及串联的挤出机组(上阶为双螺杆挤出机/下阶为单螺杆挤出机,以及上、下阶皆为单螺杆挤出机)等,通过改变发泡挤出机的机头以及发泡机组的下游辅机,挤出发泡rpet产品可为片材、板材、珠粒、异型材等。此外,本技术涉及的扩链剂母粒也可用于其他pet原料的挤出发泡过程,如vpet,pet阻燃切片,pet共聚物,如petg,以及不同pet原

料的混合物,还可用于其他高熔点聚酯(熔点≥220℃),如聚对苯二甲酸丁二醇酯pbt等。

51.以下结合实施例和附图对本技术作进一步详细说明。

52.实施例1:一种用于rpet挤出发泡的双组分扩链剂母粒,包括组分a扩链剂母粒和组分b扩链剂母粒,其中组分a扩链剂母粒的制备方法如下:选用pmda作为扩链剂,在母粒中的浓度为20wt%;上海石化的聚对苯二甲酸-间苯二甲酸乙二醇酯共聚物切片作为载体树脂,其熔点为120℃,特性黏度为0.675dl/g,在母粒中的浓度为80wt%。母粒制备用双螺杆挤出机长径比l/d=48,螺杆转速150rpm,共混温度120~165℃,挤出物熔体经风冷后用于切粒制得扩链剂母粒。

53.组分b扩链剂母粒的制备方法如下:选用苯乙烯-甲基丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物basf joncryl adr-4368作为扩链剂,其平均官能度为9,在母粒中的浓度为30wt%;选用热塑性聚烯烃弹性体接枝甲基丙烯酸缩水甘油酯作为载体树脂,甲基丙烯酸缩水甘油酯含量2~3wt%,熔融指数6g/10min(190℃/2.16kg)。母粒制备用双螺杆挤出机长径比l/d=48,螺杆转速为200rpm,共混温度50~100℃,挤出物熔体通过水下切粒制得扩链剂母粒,水下切粒用工艺水温度10℃。

54.实施例2:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例1的区别之处在于,组分a扩链剂母粒中扩链剂的浓度为10wt%,载体树脂在母粒中的浓度为90wt%,组分b扩链剂母粒与实施例1保持一致。

55.实施例3:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例1的区别之处在于,组分a扩链剂母粒中扩链剂的浓度为30wt%,载体树脂在母粒中的浓度为70wt%,组分b扩链剂母粒与实施例1保持一致。

56.实施例4:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例1的区别之处在于,组分b扩链剂母粒中扩链剂的浓度为20wt%,载体树脂在母粒中的浓度为80wt%,组分a扩链剂母粒与实施例1保持一致。

57.实施例5:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例1的区别之处在于,组分b扩链剂母粒中扩链剂的浓度为50wt%,载体树脂在母粒中的浓度为50wt%,组分a扩链剂母粒与实施例1保持一致。

58.实施例6:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例1的区别之处在于组分b扩链剂母粒不同,制备方法如下:选用异氰尿酸三缩水甘油酯tgic作为扩链剂,其官能度3,在母粒中的浓度为20wt%;选用苯乙烯-甲基丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物作为载体树脂,甲基丙烯酸缩水甘油酯含量6wt%,熔融指数12g/10min(190℃/2.16kg)。母粒制备用双螺杆挤出机长径比l/d=48,螺杆转速为300rpm,共混温度50~150℃,挤出物熔体通过水下切粒制得扩链剂母粒,水下切粒用工艺水温度5℃。组分a扩链剂母粒与实施例1保持一致。

59.实施例7:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例1的区别之处在于组分a扩链剂母粒不同,制备方法如下:选用btda作为扩链剂,在母粒中的浓度为25wt%;仪征化纤的聚对苯二甲酸乙二醇酯-1,4环己烷二甲醇酯共聚物切片作为载体树脂,其熔点为115℃,特性黏度为0.734dl/g,在母粒中的浓度为75wt%。母粒制备用双螺杆挤出机长径比l/d=44,螺杆转速为100rpm,共混温度100~155℃,挤出物熔体经风冷后用于切粒制得扩链剂母粒;组分b扩链剂母粒与实施例1保持一致。

60.实施例8:一种用于rpet挤出发泡的双组分扩链剂母粒,与实施例7的区别之处在于组分b扩链剂母粒不同,制备方法如下:选用异氰尿酸三缩水甘油酯tgic作为扩链剂,其官能度3,在母粒中的浓度为20wt%;选用苯乙烯-甲基丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物作为载体树脂,甲基丙烯酸缩水甘油酯含量6wt%,熔融指数12g/10min(190℃/2.16kg)。母粒制备用双螺杆挤出机长径比l/d=48,螺杆转速为300rpm,共混温度50-150℃,挤出物熔体通过水下切粒制得扩链剂母粒,水下切粒用工艺水温度5℃。

61.应用例1:一种发泡rpet板材,制备方法如下:采用双螺杆挤出机进行pet挤出发泡,挤出机的螺杆直径d=75mm,长径比l/d=44,挤出机下游依次安装静态混合器和多孔发泡模具。多孔模具宽620mm,厚26mm。挤出物出模具后进入整平机即可得到横截面为矩形的发泡pet板材。

62.所用rpet特性黏度iv=0.78dl/g,端羧基浓度20mol/t,端羟基浓度为60mol/t,选用实施例1制得的双组分扩链剂母粒用于挤出发泡,其中rpet需在160℃条件下除湿干燥6hr。pet的喂料速率为100kg/hr,组分a扩链剂母粒的喂料速率为1.6kg/hr(1.6wt%),组分b扩链剂母粒的喂料速率为2.0kg/hr(2.0wt%),二者通过失重喂料机分别喂料。本实施例采用异戊烷作为发泡剂,发泡剂通过注射泵以2.1g/hr的速率注入挤出机中。挤出过程的温度设置如下表所示:挤出段温度(℃)喂料段60熔融段280~285反应段290~300冷却段250~260静态混合器255~260模具260~265应用例2:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例2制得的母粒,组分a扩链剂母粒的喂料速率为3.3kg/hr(3.3wt%),组分b扩链剂母粒的喂料速率为2.0kg/hr(2.0wt%)。

63.应用例3:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例3制得的母粒,组分a扩链剂母粒的喂料速率为1.1kg/hr(1.1wt%),组分b扩链剂母粒的喂料速

率为2.0kg/hr(2.0wt%)。

64.应用例4:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例4制得的母粒,组分a扩链剂母粒的喂料速率为1.6kg/hr(1.6wt%),组分b扩链剂母粒的喂料速率为3.0kg/hr(3.0wt%)。

65.应用例5:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例5制得的母粒,组分a扩链剂母粒的喂料速率为1.6kg/hr(1.6wt%),组分b扩链剂母粒的喂料速率为1.2kg/hr(1.2wt%)。

66.应用例6:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例6制得的母粒,组分a扩链剂母粒的喂料速率为1.6kg/hr(1.6wt%),组分b扩链剂母粒的喂料速率为1.5kg/hr(1.5wt%)。

67.应用例7:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例7制得的母粒,组分a扩链剂母粒的喂料速率为1.9kg/hr(1.9wt%),组分b扩链剂母粒的喂料速率为2.0kg/hr(2.0wt%)。

68.应用例8:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒采用实施例8制得的母粒,组分a扩链剂母粒的喂料速率为1.9kg/hr(1.9wt%),组分b扩链剂母粒的喂料速率为2.2kg/hr(2.2wt%)。

69.应用例9:一种发泡rpet板材,与应用例1的区别之处在于:rpet的特性黏度为0.65dl/g,端羧基浓度为40mol/t,端羟基浓度为64mol/t,组分a扩链剂母粒的喂料速率为1.7kg/hr(1.7wt%),组分b扩链剂母粒的喂料速率为4.0kg/hr(4.0wt%)。

70.应用例10:一种发泡rpet板材,与应用例1的区别之处在于:rpet的特性黏度为0.70dl/g,端羧基浓度为35mol/t,端羟基浓度为58mol/t,组分a扩链剂母粒的喂料速率为1.6kg/hr(1.6wt%),组分b扩链剂母粒的喂料速率为3.5kg/hr(3.5wt%)。

71.应用例11:一种发泡rpet板材,与应用例1的区别之处在于:rpet的特性黏度为0.85dl/g,端羧基浓度为20mol/t,端羟基浓度为50mol/t,组分a扩链剂母粒的喂料速率为1.4kg/hr(1.4wt%),组分b扩链剂母粒的喂料速率为2.0kg/hr(2.0wt%)。

72.应用例12:一种发泡rpet板材,制备方法如下:采用串联挤出机组进行pet挤出发泡,上阶双螺杆挤出机的螺杆直径d=95mm,长径比l/d=40,下阶单螺杆挤出机的直径d=250mm,长径比l/d=30。挤出机下游依次安装静态混合器和多孔发泡模具。多孔模具宽1200mm,厚60mm。挤出物出模具后进入整平机即可得到横截面为矩形的发泡pet板材。

73.所用rpet特性黏度iv=0.82dl/g,端羧基浓度20mol/t,端羟基浓度为54mol/t,选用实施例8制得的双组分扩链剂母粒用于挤出发泡,其中rpet需在160℃条件下除湿干燥6hr。pet的喂料速率为500kg/hr,组分a扩链剂母粒的喂料速率为8.7kg/hr(1.74wt%),组分b扩链剂母粒的喂料速率为5kg/hr(1wt%),二者通过失重喂料机分别喂料。

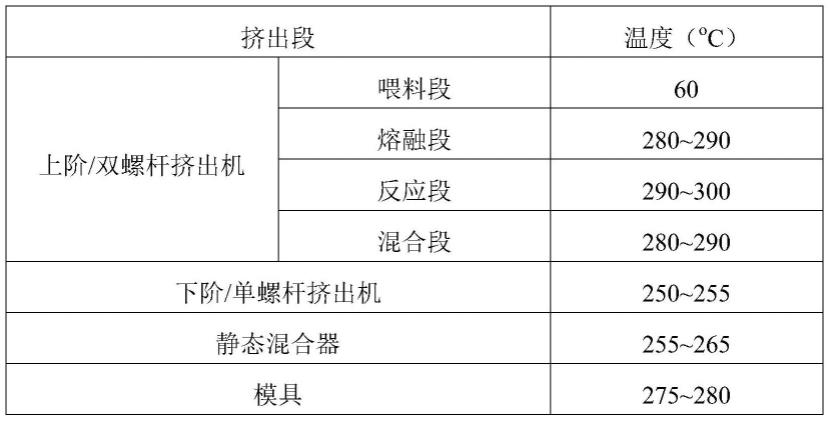

74.本实施例采用超临界co2作为发泡剂,发泡剂通过注射泵以3.5kg/hr的速率注入挤出机中。挤出过程的温度设置如下表所示:应用例13:一种发泡rpet板材,与应用例12的区别之处在于:rpet的特性黏度为0.73dl/g,端羧基浓度为40mol/t,端羟基浓度为48mol/t,组分a扩链剂母粒的喂料速率为7.75kg/hr(1.55wt%),组分b扩链剂母粒的喂料速率为9.9kg/hr(1.98wt%)。

75.应用例14:一种发泡rpet板材,与应用例12的区别之处在于rpet的特性黏度为0.68dl/g,端羧基浓度为45mol/t,端羟基浓度为52mol/t,组分a扩链剂母粒的喂料速率为8.4kg/hr(1.68wt%),组分b扩链剂母粒的喂料速率为11kg/hr(2.2wt%)。

76.对比例1:一种发泡rpet板材,与应用例1的区别在于双组分扩链剂母粒选用上海石化的聚对苯二甲酸-间苯二甲酸乙二醇酯共聚物切片作为载体树脂,熔点为120℃,特性黏度为0.675dl/g,两种扩链剂选用pmda和苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物(basf joncryl adr-4368),pmda在母粒中的浓度为20%,苯乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物(basf joncryl adr-4368)在母粒中的浓度为30%,载体树脂在母粒中的浓度为50%;母粒制备用双螺杆挤出机长径比l/d=48,螺杆转速150rpm,共混温度120~165℃,挤出物熔体经风冷后用于切粒制得扩链剂母粒。所用的回收rpet原料与应用例1相同,双组分扩链剂母粒的添加量为3.6wt%。

77.对比例2:一种发泡rpet板材,与应用例1的区别在于双组分扩链剂母粒选用上海石化的聚对苯二甲酸-间苯二甲酸乙二醇酯共聚物切片作为载体树脂,熔点为120℃,特性黏度为0.675dl/g,两种扩链剂选用pmda和btda,pmda在母粒中的浓度为20%,btda在母粒中的浓

度为30%,载体树脂在母粒中的浓度为50%;母粒制备用双螺杆挤出机长径比l/d=48,螺杆转速150rpm,共混温度120~165℃,挤出物熔体经风冷后用于切粒制得扩链剂母粒。所用的回收rpet原料与应用例1相同,双组分扩链剂母粒的添加量为3.6wt%。

78.对比例3:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒中扩链剂的浓度不同,组分a扩链剂在组分a扩链剂母粒中的浓度为5wt%,组分b扩链剂在组分b扩链剂母粒中的浓度为10wt%;回收rpet原料与应用例1相同,双组分扩链剂母粒的添加量为3.6wt%。

79.对比例4:一种发泡rpet板材,与应用例1的区别之处在于双组分扩链剂母粒中扩链剂的浓度不同,组分a扩链剂在组分a扩链剂母粒中的浓度为40wt%,组分b扩链剂在组分b扩链剂母粒中的浓度为60wt%;回收rpet原料与应用例1相同,双组分扩链剂母粒的添加量为3.6wt%。

80.针对应用例和对比例制备的发泡rpet板材进行力学性能检测,检测标准以及检测结果如下表所示:

结合应用例1、应用例6~8、对比例1~2和上表的检测结果可知,本技术采用双组分扩链剂母粒,组分a扩链剂母粒采用酸酐类扩链剂,组分b扩链剂母粒采用环氧化物扩链剂,两种扩链剂分别与rpet的端羟基和端羧基进行扩链、支化反应,有助于提高rpet的熔体强度和发泡性能,从而实现制备力学性能优异的发泡rpet板材。而对比例1~2的双组分扩链剂母粒,则是两种扩链剂以固定比例混合,当回收rpet原料的特性黏度或者端基浓度发生变化时,回收rpet原料的端基存在反应不充分的情况,导致发泡过程不够充分以及发泡rpet板材的力学性能下降。另外,和对比例1~2相比,本技术的组分b扩链剂母粒中,载体树脂采用pet增韧剂树脂时,制得的发泡rpet板材的剪切断裂伸长率更高。

81.参照图2可知,发泡rpet经过与双组分扩链剂母粒的扩链、支化反应后,较之原料rpet弹性模量大幅度提高,表明扩链反应后rpet的分子量增加,且具有宽的分子量分布和长链支化结构。参照图3可知,应用例1制备的发泡rpet板材中,rpet泡孔形貌良好,尺寸均匀,闭孔率高。

82.结合应用例1~5和对比例3~4以及上表的检测结果可知,当两种扩链剂在母粒中的浓度不同时,通过实时调整两种扩链剂母粒的添加量,使得制备的发泡rpet板材具有优异的力学性能;而对比例3中,两种扩链剂的浓度过低时,当添加与应用例1同等量的组分a扩链剂母粒时,使得发泡过程不够充分,则会影响发泡rpet板材的力学性能;对比例4中,两种扩链剂的母粒过高时,发泡过程中母粒的添加量过低,不利于扩链剂母粒在rpet基体中的分散,显著降低发泡rpet板材的力学性能。

83.结合应用例1、应用例9~14以及上表的检测结果可知,采用本技术的双组分扩链剂母粒,用于回收rpet挤出发泡时,当rpet原料特性黏度或者端基浓度发生变化时,结合扩链剂在母粒中的浓度,可通过灵活调节挤出发泡过程中组分a扩链剂母粒和组分b扩链剂母粒的用量,维持发泡过程和发泡产品的稳定性,制得综合力学性能优异的发泡rpet板材。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1