一种有机硅接枝聚氨酯无氟防水剂及其制备和应用的制作方法

10:2-5:3-6:0.1-0.18:1-2。

8.优选地,聚氨酯催化剂为辛酸亚锡或/和二月桂酸二丁基锡。

9.优选地,二异氰酸酯包括:六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯中至少一种。

10.优选地,二异氰酸酯由六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯按质量比为1-2:1-2。

11.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

12.(1)非离子二元醇ymer-n120在催化剂作用下与二异氰酸酯反应,接着与甲基丙烯酸羟乙酯反应,降温后采用乙醚沉淀得到预制聚氨酯分散体;

13.(2)二甲基二乙氧基硅烷、1,3-双(氨基丙基)四甲基二硅氧烷、八甲基环四硅氧烷反应生成氨基封端的聚硅氧烷,在三乙胺的作用下,与预制聚氨酯分散体进行接枝得到有机硅接枝聚氨酯无氟防水剂。

14.优选地,步骤(1)的具体操作如下:将非离子二元醇ymer-n120真空干燥处理,氮气保护下加入催化剂,82-90℃搅拌5-15min,搅拌状态下依次加入二异氰酸酯、甲基丙烯酸羟乙酯,降温至60-70℃,继续搅拌1-2h,乙醚沉淀后,真空干燥得到预制聚氨酯分散体;

15.优选地,步骤(1)中,真空干燥温度为30-50℃。

16.优选地,步骤(2)的具体操作如下:将二甲基二乙氧基硅烷、1,3-双(氨基丙基)四甲基二硅氧烷、八甲基环四硅氧烷混合均匀,加入四甲基氢氧化铵,60-100℃反应5-10h,降温至30-40℃,加入丙酮搅拌均匀,加入三乙胺,氮气保护下,搅拌过程中加入预制聚氨酯分散体,反应2-4h,降至室温,滴加水搅拌均匀得到有机硅接枝聚氨酯无氟防水剂。

17.上述有机硅接枝聚氨酯无氟防水剂作为织物防水整理剂的应用。

18.上述有机硅接枝聚氨酯无氟防水剂的使用方法,将上述有机硅接枝聚氨酯无氟防水剂配制成质量分数为75-85g/l的工作液,将棉织物在工作液中浸泡25-35min,然后采用二浸二轧工艺,接着78-82℃热处理2-4min,再焙烘得到防水整理织物。

19.优选地,二浸二轧工艺中轧余率为90-100%。

20.优选地,焙烘温度为155-165℃,焙烘时间为1.5-2.5min。

21.本发明的技术效果如下所示:

22.本发明采用非离子二元醇ymer-n120首先与六亚甲基二异氰酸酯反应生成双端羟基产物,然后与异佛尔酮二异氰酸酯反应生成双端异氰酸酯基产物,再与甲基丙烯酸羟乙酯反应得到双端为碳碳双键结构的聚合物。

23.而采用二甲基二乙氧基硅烷与1,3-双(氨基丙基)四甲基二硅氧烷、八甲基环四硅氧烷反应生成氨基封端的聚硅氧烷,然后在三乙胺的作用下,采用预制聚氨酯分散体与氨基封端的聚硅氧烷进行接枝,其中氨基封端的聚硅氧烷的端部氮原子进攻预制聚氨酯分散体的双键一端,通过亲和加成反应,进而在聚硅氧烷的端部接枝聚氨酯分散体,所得有机硅接枝聚氨酯无氟防水剂用于整理棉织物,可有效降低棉织物表面能,拒水效果显著。

24.而端部接枝的聚氨酯分散体,其主链为聚氨酯的亲油链段,侧链为聚乙二醇的亲水链段,具有较好的乳化作用,通过接枝在聚硅氧烷的端部,可有效克服目前有机硅防水剂乳液稳定性差,长期存放与强剪切作用下也不易发生失稳现象,有效保证乳液的固含量、粘度及稳定性。

25.本发明所得有机硅接枝聚氨酯无氟防水剂用于整理棉织物过程中,可充分渗透至棉织物纤维内部,棉纤维分子中结晶水在经历热处理和焙烘后流失,氨基封端的聚硅氧烷的端部接枝聚氨酯分散体中的聚乙二醇亲水链段(在聚氨酯分散体中)可进入至棉纤维的纤维结构中,在棉纤维织物上产生稳定的化学键,大大提高了棉织物的耐洗性能。

26.本发明所得有机硅接枝聚氨酯无氟防水剂对环境友好,工业化前景佳。采用本发明所得防水剂整理后的棉织物按照aatcc22-2017进行喷淋水测试,标准喷淋测试评级可达100,防水性能佳,同时结合牢度好,耐洗涤,织物手感柔顺。

附图说明

27.图1为实施例5所得预制聚氨酯分散体的红外光谱图。

28.图2为实施例5所得防水整理织物喷淋1min时表面接触角照片。

29.图3为实施例5所得防水整理织物喷淋20min时表面接触角照片。

具体实施方式

30.下面结合具体实施例对本发明作进一步解说。

31.实施例1

32.一种有机硅接枝聚氨酯无氟防水剂,包括:非离子二元醇ymer-n120 1kg,二月桂酸二丁基锡0.01kg,六亚甲基二异氰酸酯1kg,异佛尔酮二异氰酸酯1kg,甲基丙烯酸羟乙酯1kg,二甲基二乙氧基硅烷5kg,1,3-双(氨基丙基)四甲基二硅氧烷2kg,八甲基环四硅氧烷3kg,四甲基氢氧化铵0.1kg,三乙胺1kg。

33.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

34.(1)将1kg非离子二元醇ymer-n120在温度90℃真空干燥处理1h,氮气保护下,加入0.01kg二月桂酸二丁基锡,在温度82℃搅拌5min,搅拌状态下依次加入1kg六亚甲基二异氰酸酯、1kg异佛尔酮二异氰酸酯、1kg甲基丙烯酸羟乙酯,降温至60℃,继续搅拌1h,乙醚沉淀后,在温度30℃真空干燥10h,得到预制聚氨酯分散体;

35.(2)将5kg二甲基二乙氧基硅烷、2kg1,3-双(氨基丙基)四甲基二硅氧烷、3kg八甲基环四硅氧烷混合均匀,加入0.1kg四甲基氢氧化铵,在温度60℃反应5h,降温至30℃,加入40kg丙酮搅拌均匀,加入1kg三乙胺,氮气保护下,搅拌过程中加入预制聚氨酯分散体,反应2h,降温至室温,滴加20kg水搅拌均匀,得到有机硅接枝聚氨酯无氟防水剂。

36.实施例2

37.一种有机硅接枝聚氨酯无氟防水剂,包括:非离子二元醇ymer-n120 3kg,二月桂酸二丁基锡0.1kg,六亚甲基二异氰酸酯2kg,异佛尔酮二异氰酸酯2kg,甲基丙烯酸羟乙酯2kg,二甲基二乙氧基硅烷10kg,1,3-双(氨基丙基)四甲基二硅氧烷5kg,八甲基环四硅氧烷6kg,四甲基氢氧化铵0.18kg,三乙胺2kg。

38.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

39.(1)将3kg非离子二元醇ymer-n120在温度100℃真空干燥处理3h,氮气保护下,加入0.1kg二月桂酸二丁基锡,在温度90℃搅拌15min,搅拌状态下依次加入2kg六亚甲基二异氰酸酯、2kg异佛尔酮二异氰酸酯、2kg甲基丙烯酸羟乙酯,降温至70℃,继续搅拌2h,乙醚沉淀后,在温度50℃真空干燥20h,得到预制聚氨酯分散体;

40.(2)将10kg二甲基二乙氧基硅烷、5kg1,3-双(氨基丙基)四甲基二硅氧烷、6kg八甲基环四硅氧烷混合均匀,加入0.18kg四甲基氢氧化铵,在温度100℃反应10h,降温至40℃,加入60kg丙酮搅拌均匀,加入2kg三乙胺,氮气保护下,搅拌过程中加入预制聚氨酯分散体,反应4h,降温至室温,滴加40kg水搅拌均匀,得到有机硅接枝聚氨酯无氟防水剂。

41.实施例3

42.一种有机硅接枝聚氨酯无氟防水剂,包括:非离子二元醇ymer-n120 1.5kg,辛酸亚锡0.07kg,六亚甲基二异氰酸酯1.3kg,异佛尔酮二异氰酸酯1.8kg,甲基丙烯酸羟乙酯1.3kg,二甲基二乙氧基硅烷9kg,1,3-双(氨基丙基)四甲基二硅氧烷3kg,八甲基环四硅氧烷5kg,四甲基氢氧化铵0.12kg,三乙胺1.7kg。

43.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

44.(1)将1.5kg非离子二元醇ymer-n120在温度98℃真空干燥处理1.5h,氮气保护下,加入0.07kg辛酸亚锡,在温度84℃搅拌12min,搅拌状态下依次加入1.3kg六亚甲基二异氰酸酯、1.8kg异佛尔酮二异氰酸酯、1.3kg甲基丙烯酸羟乙酯,降温至66℃,继续搅拌1.2h,乙醚沉淀后,在温度45℃真空干燥13h,得到预制聚氨酯分散体;

45.(2)将9kg二甲基二乙氧基硅烷、3kg1,3-双(氨基丙基)四甲基二硅氧烷、5kg八甲基环四硅氧烷混合均匀,加入0.12kg四甲基氢氧化铵,在温度90℃反应7h,降温至37℃,加入45kg丙酮搅拌均匀,加入1.7kg三乙胺,氮气保护下,搅拌过程中加入预制聚氨酯分散体,反应2.5h,降温至室温,滴加35kg水搅拌均匀,得到有机硅接枝聚氨酯无氟防水剂。

46.实施例4

47.一种有机硅接枝聚氨酯无氟防水剂,包括:非离子二元醇ymer-n120 2.5kg,辛酸亚锡0.03kg,六亚甲基二异氰酸酯1.7kg,异佛尔酮二异氰酸酯1.2kg,甲基丙烯酸羟乙酯1.7kg,二甲基二乙氧基硅烷7kg,1,3-双(氨基丙基)四甲基二硅氧烷4kg,八甲基环四硅氧烷4kg,四甲基氢氧化铵0.16kg,三乙胺1.3kg。

48.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

49.(1)将2.5kg非离子二元醇ymer-n120在温度92℃真空干燥处理2.5h,氮气保护下,加入0.03kg辛酸亚锡,在温度88℃搅拌8min,搅拌状态下依次加入1.7kg六亚甲基二异氰酸酯、1.2kg异佛尔酮二异氰酸酯、1.7kg甲基丙烯酸羟乙酯,降温至64℃,继续搅拌1.8h,乙醚沉淀后,在温度35℃真空干燥17h,得到预制聚氨酯分散体;

50.(2)将7kg二甲基二乙氧基硅烷、4kg1,3-双(氨基丙基)四甲基二硅氧烷、4kg八甲基环四硅氧烷混合均匀,加入0.16kg四甲基氢氧化铵,在温度70℃反应9h,降温至33℃,加入55kg丙酮搅拌均匀,加入1.3kg三乙胺,氮气保护下,搅拌过程中加入预制聚氨酯分散体,反应3.5h,降温至室温,滴加25kg水搅拌均匀,得到有机硅接枝聚氨酯无氟防水剂。

51.实施例5

52.一种有机硅接枝聚氨酯无氟防水剂,包括:非离子二元醇ymer-n120 2kg,辛酸亚锡0.05kg,六亚甲基二异氰酸酯1.5kg,异佛尔酮二异氰酸酯1.5kg,甲基丙烯酸羟乙酯1.5kg,二甲基二乙氧基硅烷8kg,1,3-双(氨基丙基)四甲基二硅氧烷3.5kg,八甲基环四硅氧烷4.5kg,四甲基氢氧化铵0.14kg,三乙胺1.5kg。

53.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

54.(1)将2kg非离子二元醇ymer-n120在温度95℃真空干燥处理2h,氮气保护下,加入

0.05kg辛酸亚锡,在温度86℃搅拌10min,搅拌状态下依次加入1.5kg六亚甲基二异氰酸酯、1.5kg异佛尔酮二异氰酸酯、1.5kg甲基丙烯酸羟乙酯,降温至65℃,继续搅拌1.5h,乙醚沉淀后,在温度40℃真空干燥15h,得到预制聚氨酯分散体;

55.对所得预制聚氨酯分散体采用采用vector 22型傅里叶变换红外光谱(ft-ir)分析可聚合非离子型聚氨酯乳化剂结构,测试温度25℃,在kbr研片上涂膜制样。

56.结果如图1所示,1710cm-1

左右出现酯键吸收峰,这是反应生成的氨酯键中的酯键吸收峰,同时在1410cm-1

左右处出现属于甲基丙烯酸羟乙酯的吸收峰,证实甲基丙烯酸羟乙酯确实参与反应。

57.(2)将8kg二甲基二乙氧基硅烷、3.5kg1,3-双(氨基丙基)四甲基二硅氧烷、4.5kg八甲基环四硅氧烷混合均匀,加入0.14kg四甲基氢氧化铵,在温度80℃反应8h,降温至35℃,加入50kg丙酮搅拌均匀,加入1.5kg三乙胺,氮气保护下,搅拌过程中加入预制聚氨酯分散体,反应3h,降温至室温,滴加30kg水搅拌均匀,得到有机硅接枝聚氨酯无氟防水剂。

58.上述有机硅接枝聚氨酯无氟防水剂的使用方法,将上述有机硅接枝聚氨酯无氟防水剂配制成质量分数为80g/l的工作液,将棉织物在工作液中浸泡30min,然后采用二浸二轧工艺,轧余率为96%,接着80℃热处理3min,再160℃焙烘2min,得到防水整理织物。

59.对比例1

60.采用市售有机硅织物防水整理剂(购自中山市某生物科技有限公司)。

61.根据本品使用说明书对棉织物(与实施例5所用棉织物的尺寸相同)进行防水整理。

62.对比例2

63.一种有机硅接枝聚氨酯无氟防水剂,包括:异构十三醇聚氧乙烯醚1305乳化剂6.5kg,二甲基二乙氧基硅烷8kg,1,3-双(氨基丙基)四甲基二硅氧烷3.5kg,八甲基环四硅氧烷4.5kg,四甲基氢氧化铵0.14kg,三乙胺1.5kg。

64.上述有机硅接枝聚氨酯无氟防水剂的制备方法,包括如下步骤:

65.将8kg二甲基二乙氧基硅烷、3.5kg1,3-双(氨基丙基)四甲基二硅氧烷、4.5kg八甲基环四硅氧烷混合均匀,加入0.14kg四甲基氢氧化铵,在温度80℃反应8h,降温至35℃,加入50kg丙酮搅拌均匀,加入1.5kg三乙胺,氮气保护下,搅拌过程中加入6.5kg异构十三醇聚氧乙烯醚1305乳化剂,反应3h,降温至室温,滴加30kg水搅拌均匀,得到有机硅接枝聚氨酯无氟防水剂。

66.上述有机硅接枝聚氨酯无氟防水剂的使用方法,将上述有机硅接枝聚氨酯无氟防水剂配制成质量分数为80g/l的工作液,将棉织物(与实施例5所用棉织物的尺寸相同)在工作液中浸泡30min,然后采用二浸二轧工艺,轧余率为96%,接着80℃热处理3min,再160℃焙烘2min,得到防水整理织物。

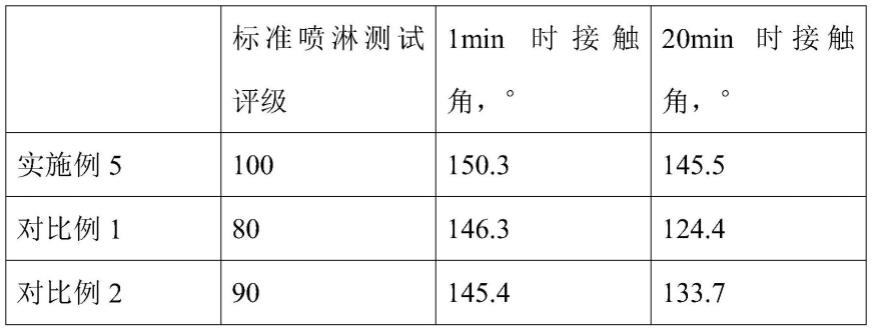

67.将实施例5和对比例1-2所得防水整理织物按aatcc22-2017进行喷淋水测试。采用jc2000d3型接触角测量仪对整理后的棉织物进行检测,测得织物表面接触角。

68.具体如下:

[0069][0070]

其中实施例5所得防水整理织物的表面接触角测试结果如图2和图3所示。

[0071]

采用2g/l洗涤剂、1:30浴比在家用洗衣机于40℃下洗涤10min,然后放出洗涤液,用40℃清水洗涤5min,脱水。若需要洗涤多次,则重复以上操作。最后自然晾干或在80℃下烘30min。然后继续按aatcc22-2017进行喷淋水测试,测试结果如下所示。

[0072][0073]

其中手感等级评定标准如下:

[0074]

手感等级手感5感觉比未处理织物柔软4感觉比未处理织物稍软3感觉与未处理织物一样2感觉比未处理织物稍硬1感觉比未处理织物硬

[0075]

由上述结果可知:采用本发明所得有机硅接枝聚氨酯无氟防水剂处理后的棉织物,防水性等级极高,而且具有优异的耐洗效果,洗涤20次后喷淋测试评级仍然为90,同时手感良好。

[0076]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1