一种聚苯乙烯衍生物的聚合制备方法与流程

1.本发明属于聚合物及其制备技术领域,具体涉及一种聚苯乙烯衍生物的聚合制备方法。

背景技术:

2.自1953年,德国化学家ziegler发现由ticl4/alet3组成的催化体系能在常温常压下合成高密度聚乙烯,以及意大利化学家natta用ticl3/aiet2cl的催化体系成功地制备出了全同立构的聚丙烯,并应用于聚烯烃工业的生产中,从而开创了聚烯烃工业的新纪元。随着聚烯烃市场的需求和应用领域的不断扩大,80年代中期,kaminsky催化剂l2zrcl2(l=cp,cp*,ind)/mao(甲基铝氧烷)的发现,使烯烃均相聚合茂金属催化剂成为研究热点。这类催化剂的活性高,具有单一活性中心,因此,可以按照预定目的进行聚合物分子的设计与裁剪,极精确地控制聚合物的结构。这个特点使其催化烯烃聚合得到的聚合物的相对分子质量分布和组成分布具有单分散性。尤为引人注意的是,通过改变催化剂配体茂环上的取代基不仅可以控制聚烯烃的分子量及其分布,而且还可使α-烯烃定向聚合,达到调控聚烯烃微观结构的目的。

3.目前,国外己有采用茂金属催化剂生产聚烯烃的装置投入运转。尽管茂金属催化剂的出现引起了烯烃聚合研究领域的广泛关注,但茂金属催化剂也存在以下几个方面的局限性:例如,1)茂金属催化剂的活性中心易于与极性基团配位,使催化剂失去活性,所以它不能催化极性单体,特别是极性单体与烯烃的共聚合;2)茂金属的两个环戊二烯基屏蔽住中心金属的大部分,限制了它催化含有大基团的α-烯烃聚合的活性;3)茂金属催化剂的合成比较复杂,催化剂总收率低,而且在催化聚合时,助催化剂mao的用量比较大,增加了聚烯烃的生产成本;4)茂金属聚烯烃一般存在颗粒形态较差、聚合产物粘釜等问题,因此为了适应现有的烯烃聚合生产装置,需对茂金属催化剂进行载体化,载体化后的茂金属催化剂的活性一般要降低。

4.后过渡期金属很早就被人们用于烯烃聚合的研究,但由于后过渡期金属有较强的β-h消除倾向,因而大多数后过渡期金属催化剂只适用于烯烃的二聚或齐聚,得不到高分子量的聚合产物。人们曾尝试用后过渡期金属催化烯烃聚合,但都没有表现出如ⅳb和

ⅴ

b族催化体系那样高的活性,所以它们主要用于烯烃的齐聚和双烯烃的配位聚合反应。

5.1996年,dupont公司找到新型聚烯烃催化剂(镍、钯),这是第一例后过渡期金属用于乙烯聚合的催化剂,该二亚胺-镍(或钯)催化剂的突出特点是在无共聚单体存在的条件下,可以直接催化乙烯聚合制备高支化度的聚乙烯树脂。1998年,在α-双亚胺ni(ii)和pd(ii)催化剂的基础上,美国化学家brookhart教授和英国化学家gibson教授各自独立发现了一类新型铁和钴烯烃聚合催化剂,这类催化剂具有合成简单、收率高、生产成本低、对氧和极性单体的敏感性弱、催化烯烃聚合活性高等优点,在这种方法的基础上,许多科学家合成了许多新型的三齿配体后过渡期金属铁、钴络合物,并对影响该类催化剂的因素进行了深入的研究。brookhart教授的发现是继kaminsky发现甲基铝氧烷实现茂金属催化烯烃聚

合之后,在聚烯烃领域又一新的突破,这表明新的烯烃聚合催化剂不必局限于传统的ⅳb族金属,为低价生产应用范围更广的聚烯烃材料提供了另一种可能的方法。如果希望提高聚合效率,必须针对特定的单体选择合适的引发体系。比如,在不饱和乙烯型单体上引入适当取代集团,可以提高其活性中心的活性,从而得到聚合物。

6.尽管人们对各种聚合过程的机理有了更加深刻的理解,但是目前来说往往还是凭经验确定活性引发中心的类型,凭经验找到适合特定单体的最优反应条件,因此需要尝试寻找一种新的活性中心来催化聚合,阐释在后过渡期金属化合物和酸催化聚合体系中,活性种和休眠种是如何平衡共存,从而克服副反应,使聚合过程可控、活性地进行。

技术实现要素:

7.本发明的目的是:克服现有技术中存在的问题,提供一种聚苯乙烯衍生物的聚合制备方法,采用pd(ii)((l1)pd(oac)2)作为金属中心,配合brookhart二胺配体即配体l1,在三氟乙酸的参与下进行聚合;在pd(ii)体系中,对苯二酚的存在有利于聚合反应的进行,使聚合物产率提高,且在pd(ii)体系中,通过调整金属的配位环境,使pd(ii)起到路易斯酸的作用,促进三氟乙酸引发的阳离子聚合。

8.为实现上述目的,本发明采用了以下技术方案:一种聚苯乙烯衍生物的聚合制备方法,包括以下步骤:

9.s1、diimine ligand配体的合成:

10.将2,6-二异丙基苯胺溶解在正丙醇中,再在室温下加入浓度为40%的乙二醛水溶液、正丙醇和水,在70℃条件下,搅拌反应一小时后加入水,此时产物沉淀出来,洗涤后真空干燥得到配体l1;

11.s2、催化剂的合成:

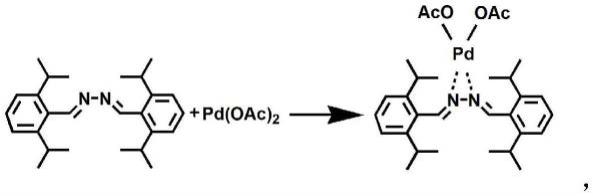

12.将上述步骤s1中经合成得到的配体l1溶解于二氯甲烷中,在一边搅拌配体l1溶液的同时缓慢加入醋酸钯pd(oac)2,让其充分反应后自然挥发,得到橙色针状晶体的催化剂(l1)pd(oac)2;

13.s3、聚合物的共聚:

14.pd(ii)聚合体系:将上述步骤s1中经合成得到的催化剂(l1)pd(oac)2、甲苯和烯烃单体加入反应管中,体系在冰浴环境中搅拌15min,然后加入0.2~2ml的cf3cooh,在0℃条件下反应进行2~12h;最后加入甲醇来淬灭聚合反应,然后将反应后的粗产品溶解于三氯甲烷,与水分液除去体系中的酸,再把聚合物-三氯甲烷溶液旋蒸浓缩,浓缩后的产物滴入甲醇中,使聚合物析出,并重复两次,最后将沉淀过滤,真空干燥,即为所得聚合物;

15.共聚过程:将上述步骤s1中经合成得到的催化剂(l1)pd(oac)2,甲苯和苯乙烯加入反应管中,体系在冰浴环境中保持15min,然后加入cf3cooh,在0℃条件下进行反应;待苯乙烯反应完全后,加入对甲氧基苯乙烯,反应结束后加入甲醇来淬灭聚合反应,然后将反应后的粗产品溶解于三氯甲烷,与水分液除去体系中的酸,再把聚合物-三氯甲烷溶液旋蒸浓缩后,滴入甲醇中,使聚合物析出,并重复两次。最后将沉淀过滤,真空干燥,即为所得共聚聚合物。

16.所述步骤s1中,优选的,加入0.1mol的2,6-二异丙基苯胺溶解在100ml的正丙醇中,乙二醛水溶液中乙二醛的量为0.045mol,正丙醇的加入量为10ml,水加入量为25ml。

17.所述步骤s1中,乙二醛水溶液的加入室温条件优选为23℃,反应后期加入100ml的水使产物沉淀。

18.所述步骤s2中,配体l1的加入量为1mmol,醋酸钯pd(oac)2的加入量为0.89mmol。

19.所述步骤s3中,pd(ii)聚合体系中烯烃单体包括苯乙烯、对甲基苯乙烯、对甲氧基苯乙烯、对硫甲基苯乙烯、对苯基苯乙烯、对氟苯乙烯、对氯苯乙烯、对溴苯乙烯、对碘苯乙烯、对三氟苯乙烯、对乙基苯乙烯、对正丙基苯乙烯、对异丙基苯乙烯、对叔丁基苯乙烯、间甲基苯乙烯、间甲氧基苯乙烯、间硫甲基苯乙烯、间苯基苯乙烯、间氟苯乙烯、间氯苯乙烯、间溴苯乙烯、间碘苯乙烯、间三氟苯乙烯、间乙基苯乙烯、间叔丁基苯乙烯、邻甲基苯乙烯、邻甲氧基苯乙烯、邻硫甲基苯乙烯、邻苯基苯乙烯、邻氟苯乙烯、邻氯苯乙烯和邻溴苯乙烯。

20.所述步骤s3中,pd(ii)聚合体系中催化剂(l1)pd(oac)2的加入量为0.01mmol,甲苯的加入量为1ml,烯烃单体的加入量为10mmol,淬灭聚合反应时甲醇的加入量为3ml。

21.所述步骤s3中,共聚过程中催化剂(l1)pd(oac)2的加入量为0.01mmol,甲苯的加入量为5mmol,苯乙烯的加入量为5mmol,对甲氧基苯乙烯的加入量为1ml,淬灭聚合反应时甲醇的加入量为3ml。

22.本发明的有益效果是:

23.1)本发明聚合制备方法中采用pd(ii)((l1)pd(oac)2)作为金属中心,配合brookhart二胺配体即配体l1,在三氟乙酸的参与下进行聚合;在pd(ii)体系中,对苯二酚的存在有利于聚合反应的进行,使聚合物产率提高,且在pd(ii)体系中,通过调整金属的配位环境,使pd(ii)起到路易斯酸的作用,促进三氟乙酸引发的阳离子聚合。

24.2)本发明聚合方法操作简单,所用原料便宜,并且产率高、选择性好;具有合成简单、对空气和水的敏感性弱、收率高、催化烯烃聚合活性高、低亲氧性及对极性单体的高容忍性的优点。

附图说明

25.图1为本发明制备的配体l表征图;

26.图2为本发明制备的催化剂(l1)pd(oac)2表征图;

27.图3为本发明制备的聚合物结构表征图。

具体实施方式

28.下面结合附图和具体实施例对本发明作进一步的解释说明。

29.实施例:本发明所述的一种聚苯乙烯衍生物的聚合制备方法,包括以下步骤:

30.s1、diimine ligand配体的合成:

31.将2,6-二异丙基苯胺(17.57g,0.1mol)溶解在100ml的正丙醇中,再在23℃下加入6.48g浓度为40%的乙二醛水溶液(相当于0.045mol的乙二醛)、10ml的正丙醇和25ml的水,在70℃条件下,搅拌反应一小时后加入100ml的水,此时产物沉淀出来,洗涤后真空干燥得到配体l1,产率为85%(14.26g)。

32.配体l1合成方程式为:

[0033][0034]

如图1所示,配体l表征:1h nmr(400mhz,cdcl3)δ1.21(d,j=7hz,24h,ch(ch3)2),2.94(sept,4h,ch(ch3)2),7.07-7.25(m,6h,m-c6h3),8.11(s,2h,nch);

13

c nmr(400mhz,cdcl3)δ23.4,28.1,123.2,125.2,136.7,148.1,163.1。

[0035]

s2、催化剂的合成:

[0036]

将上述步骤s1中经合成得到的配体l1取(376mg,1mmol)溶解于二氯甲烷中,在一边搅拌配体l1溶液的同时缓慢加入醋酸钯pd(oac)2(224mg,0.89mmol),让其充分反应后自然挥发,得到橙色针状晶体的催化剂(l1)pd(oac)2,产率为85%(510mg)。

[0037]

催化剂(l1)pd(oac)2合成方程式为:

[0038][0039]

如图2所示,催化剂(l1)pd(oac)2表征:1h nmr(400mhz,acetone-d6)δ1.16(s,6h,ococh3),1.16(d,j=7hz,12h,ch(ch3)2),1.47(d,j=7hz,12h,ch(ch3)2),3.47(sept,4h,ch(ch3)2),7.27(d,j=8hz,4h,m-c6h3),7.37(t,2h,p-c6h3),8.46(s,2h,nch);

13

c nmr(400mhz,acetone-d6)δ21.8,22.4,23.4,24.2,123.1,128.6,140.3,143.5,144.5,169.9,170.4。

[0040]

s3、聚合物的共聚:

[0041]

pd(ii)聚合体系:将上述步骤s1中经合成得到的催化剂(l1)pd(oac)2(0.006g,0.01mmol)、甲苯(1ml)和烯烃单体(10mmol)加入25ml的反应管中,体系在冰浴环境中搅拌15min,然后加入0.2~2ml的cf3cooh,在0℃条件下反应进行2~12h;最后加入甲醇(3ml)来淬灭聚合反应,然后将反应后的粗产品溶解于三氯甲烷,与水分液除去体系中的酸,再把聚合物-三氯甲烷溶液旋蒸浓缩,浓缩后的产物滴入甲醇中,使聚合物析出,并重复两次,最后将沉淀过滤,真空干燥,即为所得聚合物。产率79~94%,数均分子量36000~231100,分子量分布1.02~1.15。

[0042]

烯烃单体包括有以下结构式:

[0043][0044]

(1)苯乙烯聚合过程

[0045]

将催化剂(l1)pd(oac)2(0.006g,0.01mmol),甲苯(1ml)和苯乙烯(10mmol)加入25ml的反应管中,体系在冰浴环境条件下搅拌15min,然后加入cf3cooh(0.4ml),反应在0℃条件下进行3小时;最后加入甲醇(3ml)来淬灭聚合反应,然后将粗产品溶解于三氯甲烷,加水10ml分液除去体系中的酸,再把聚合物-三氯甲烷溶液旋蒸浓缩,浓缩后的产物滴入甲醇中,使聚合物析出,并重复两次,最后将沉淀过滤,真空干燥,即为所得聚合物;产量0.96g,产率92%,数均分子量176000,分子量分布1.03。

[0046]

(2)对甲基苯乙烯聚合过程

[0047]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对甲基苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行2小时;所得聚合物的产量1.11g,产率94%,数均分子量231100,分子量分布1.02。

[0048]

(3)对甲氧基苯乙烯聚合过程:

[0049]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对甲氧基苯乙烯,cf3cooh的加入量为0.2ml;所得聚合物的产量1.15g,产率86%,数均分子量223400,分子量分布1.03。

[0050]

(4)对硫甲基苯乙烯聚合过程:

[0051]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对硫甲基苯乙烯,cf3cooh的加入量为2ml;所得聚合物的产量1.35g,产率91%,数均分子量321100,分子量分布1.02。

[0052]

(5)对苯基苯乙烯聚合过程:

[0053]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对苯基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行4小时;所得聚合物的产量1.69g,产率94%,数均分子量236200,分子量分布1.02。

[0054]

(6)对氟苯乙烯聚合过程:

[0055]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用対氟苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行8小时;所得聚合物的产量1.00g,产率82%,数均分子量132100,分子量分布1.07。

[0056]

(7)对氯苯乙烯聚合过程:

[0057]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对氯苯乙烯,cf3cooh的加入量为2ml;所得聚合物的产量1.23g,产率89%,数均分子量86400,分子量分布1.11。

[0058]

(8)对溴苯乙烯聚合过程:

[0059]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对溴苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行8小时;所得聚合物的产量1.60g,产率88%,数均分子量86000,分子量分布1.12。

[0060]

(9)对碘苯乙烯聚合过程:

[0061]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对碘苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行8小时;所得聚合物的产量2.05g,产率89%,数均分子量101100,分子量分布1.09。

[0062]

(10)对三氟苯乙烯聚合过程:

[0063]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对三氟苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行12小时;所得聚合物的产量1.39g,产率81%,数均分子量36000,分子量分布1.05。

[0064]

(11)对乙基苯乙烯聚合过程:

[0065]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对乙基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行2小时;所得聚合物的产量1.234g,产率93%,数均分子量223100,分子量分布1.05。

[0066]

(12)对正丙基苯乙烯聚合过程:

[0067]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对正丙基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行2小时;所得聚合物的产量0.694g,产率92%,数均分子量189100,分子量分布1.04。

[0068]

(13)对异丙基苯乙烯聚合过程:

[0069]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对异丙基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行2小时;所得聚合物的产量1.34g,产率92%,数均分子量178200,分子量分布1.04。

[0070]

(14)对叔丁基苯乙烯聚合过程:

[0071]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用对叔丁基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行2小时;所得聚合物的产量1.42g,产率89%,数均分子量184500,分子量分布1.05。

[0072]

(15)间甲基苯乙烯聚合过程:

[0073]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间甲基苯乙烯,cf3cooh的加入量为2ml;所得聚合物的产量1.07g,产率91%,数均分子量171300,分子量分布1.04。

[0074]

(16)间甲氧基苯乙烯聚合过程:

[0075]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间甲氧基苯乙烯,cf3cooh的加入量为2ml;所得聚合物的产量1.17g,产率87%,数均分子量156300,分子量分布1.05。

[0076]

(17)间硫甲基苯乙烯聚合过程:

[0077]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间硫甲基苯乙烯,cf3cooh的加入量为2ml;所得聚合物的产量0.694g,产率91%,数均分子量98400,分子量分布1.06。

[0078]

(18)间苯基苯乙烯聚合过程:

[0079]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间苯基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行2小时;所得聚合物的产量0.694g,产率76.6%,数均分子量187100,分子量分布1.03。

[0080]

(19)间氟苯乙烯聚合过程:

[0081]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间氟苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行10小时;所得聚合物的产量0.694g,产率76.6%,数均分子量89000,分子量分布1.09。

[0082]

(20)间氯苯乙烯聚合过程

[0083]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间氯苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行10小时;所得聚合物的产量1.11g,产率94%,数均分子量51500,分子量分布1.08。

[0084]

(21)间溴苯乙烯聚合过程

[0085]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间溴苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行10小时;所得聚合物的产量1.11g,产率94%,数均分子量91300,分子量分布1.07。

[0086]

(22)间碘苯乙烯聚合过程

[0087]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间碘苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行7小时;所得聚合物的产量1.11g,产率94%,数均分子量51300,分子量分布1.05。

[0088]

(23)间三氟苯乙烯聚合过程

[0089]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间三氟苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行12小时;所得聚合物的产量1.11g,产率94%,数均分子量37200,分子量分布1.10。

[0090]

(24)间乙基苯乙烯聚合过程

[0091]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间乙基苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行5小时;所得聚合物的产量1.11g,产率94%,数均分子量185100,分子量分布1.03。

[0092]

(25)间叔丁基苯乙烯聚合过程

[0093]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用间叔丁基苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行5小时;所得聚合物的产量1.11g,产率94%,数均分子量168900,分子量分布1.03。

[0094]

(26)邻甲基苯乙烯聚合过程:

[0095]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻甲基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行6小时;所得聚合物的产量1.07g,产率91%,数均分子量45000,分子量分布1.11。

[0096]

(27)邻甲氧基苯乙烯聚合过程:

[0097]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻甲氧基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行6小时;所得聚合物的产量1.21g,产率90%,数均分

子量56400,分子量分布1.09。

[0098]

(28)邻硫甲基苯乙烯聚合过程:

[0099]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻硫甲基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行6小时;所得聚合物的产量1.31g,产率87%,数均分子量43000,分子量分布1.11。

[0100]

(29)邻苯基苯乙烯聚合过程:

[0101]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻苯基苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行6小时;所得聚合物的产量1.46g,产率81%,数均分子量40200,分子量分布1.12。

[0102]

(30)邻氟苯乙烯聚合过程:

[0103]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻氟苯乙烯,cf3cooh的加入量为2ml,反应在0℃条件下进行11小时;所得聚合物的产量0.98g,产率80%,数均分子量39200,分子量分布1.07。

[0104]

(31)邻氯苯乙烯聚合过程

[0105]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻氯苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行12小时;所得聚合物的产量1.15g,产率83%,数均分子量38100,分子量分布1.05。

[0106]

(32)邻溴苯乙烯聚合过程

[0107]

与上述(1)中苯乙烯聚合过程不同的是:烯烃单体采用邻溴苯乙烯,cf3cooh的加入量为0.2ml,反应在0℃条件下进行12小时;所得聚合物的产量1.58g,产率87%,数均分子量45100,分子量分布1.05。

[0108]

共聚过程:将上述步骤s1中经合成得到的催化剂(l1)pd(oac)2取(0.006g,0.01mmol),甲苯(5mmol)和苯乙烯(5mmol)加入反应管中,体系在冰浴环境中保持15min,然后加入cf3cooh(2ml),在0℃条件下进行反应;待苯乙烯反应完全后,加入对甲氧基苯乙烯(1ml),反应结束后加入甲醇(3ml)来淬灭聚合反应,然后将反应后的粗产品溶解于三氯甲烷,与水分液除去体系中的酸,再把聚合物-三氯甲烷溶液旋蒸浓缩后,滴入甲醇中,使聚合物析出,并重复两次。最后将沉淀过滤,真空干燥,即为所得共聚聚合物。

[0109]

聚合物结构表征:nmr(1h和

13

c)谱在cdcl3或dmso-d6溶液400mhz nmr(brukerdrx400)仪器上采集,以四甲基硅烷为内标。

[0110]

由图3可以看出,本发明的催化体系实现了苯乙烯和对甲氧基苯乙烯的高选择性聚合以及苯乙烯、对甲氧基苯乙烯的高选择性共聚。这种聚合方法简单,得到的聚合聚具有分子量分步集中、立构规整性高的特点,具有较高的应用价值。

[0111]

以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1