一种用于道路修补的聚氨酯组合物、聚氨酯树脂、道路修补材料及施工方法与流程

1.本发明涉及路面修补技术领域,具体涉及一种用于道路修补的聚氨酯组合物、聚氨酯树脂、道路修补材料及施工方法。

背景技术:

2.近年来,我国道路工程规模不断扩大,公路里程持续增加,道路市场需求已由新建为主转变为养护为主。确保路面高平整度是道路养护工作中的一项重要内容,也是衡量我国高等级公路路面质量的重要指标。在道路实际运行过程中,由于不均匀沉降等原因,在桥梁两端接缝或路面井盖周围易出现高差,当车辆行驶过高差部位时,会产生较大的震动与噪音,给周边居民生活带来噪声污染,也会影响行车舒适性与安全性,缩短道路和桥梁的使用寿命。因此,对于已经建成的高等级公路,一旦路面出现高差,需要及时进行有效修补。

3.专利cn201910992213.x公布了一种包括乳化沥青混合料的路面高差修补剂,该修补剂在常温下施工,无需使用特殊设备,手工搅拌或简易搅拌机即可混合,施工简便、可以大规模施工,施工后30-60min即可开放交通。现有市面上的路面高差修补材料多以沥青材料为主,要么存在初期稳定性低、开发交通时间长的不足,要么与基层粘结强度不高、重载荷条件下易破坏,要么受温度影响大,低温开裂、高温软化,大多不能很好地满足高差修补要求。

4.综上,以沥青为主的现有路面高差修补材料,修补后路面受温度影响大,高温变软,低温变脆,使用寿命短。如何得到一种固化速度快、修补强度高、使用寿命长且材料施工简便的反应型路面高差修补材料是目前亟待解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种用于道路修补的聚氨酯组合物、聚氨酯树脂、道路修补材料及施工方法,基于本发明的道路修补材料和施工方法对道路高差进行修补,施工速度快、修补强度高且修补后使用寿命长。

6.第一方面,本发明涉及一种用于道路修补的聚氨酯组合物,该聚氨酯组合物包含a组分和b组分,其中,a组分包含:聚氨酯预聚物;其中,所述聚氨酯预聚物由如下重量份数的组分制备得到:第一多元醇100份,和多异氰酸酯100~800份;b组分包含如下重量份数的组分:第二多元醇100份,水玻璃80~280份,催化剂0.05~0.25份,偶联剂1~5份,消泡剂0.5~2.5份,和表面活性剂0.5~5份;其中,在所述聚氨酯组合物中,a组分和b组分的质量比为1:(0.5~2.5)。

7.可选地,所述多异氰酸酯选自改性或未改性的甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、异氟尔酮二异氰酸酯和六亚甲基二异氰酸酯中的至少一种;所述聚氨酯预聚物的异氰酸酯基的含量为8%~30%,基于所述聚氨酯预聚物的总重量。

8.可选地,所述第一多元醇和所述第二多元醇各自独立地选自聚醚多元醇、聚酯多元醇和植物油基多元醇中的至少一种。

9.可选地,所述第一多元醇和所述第二多元醇各自独立地选自植物油基多元醇,所述植物油基多元醇的羟值为50~400mgkoh/g,官能度为2~4;所述植物油基多元醇选自大豆油、红花油、亚麻子油、玉米油、蓖麻油、葵花籽油、橄榄油、菜籽油、芝麻油、棉籽油、棕榈油和桐油的多元醇中的至少一种。

10.可选地,所述第一多元醇和所述第二多元醇各自独立地选自聚醚多元醇,所述聚醚多元醇的羟值为28~120mgkoh/g,官能度为2~3;所述聚醚多元醇选自环氧丙烷聚醚多元醇、环氧丁烷聚醚多元醇和聚四氢呋喃聚醚多元醇中的至少一种。

11.可选地,所述第一多元醇和所述第二多元醇各自独立地选自聚酯多元醇,所述聚酯多元醇的羟值为56~130mgkoh/g,官能度为2~3;所述聚酯多元醇选自聚己内酯多元醇、聚碳酸酯多元醇和生物基聚酯多元醇中的至少一种。

12.可选地,所述催化剂选自有机金属催化剂和吗啉类催化剂中的至少一种。

13.可选地,所述偶联剂为硅烷偶联剂,优选自3-氨丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、3-(2-氨乙基)氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三乙氧基硅烷、3-二乙烯三胺丙基甲基二甲氧基硅烷和3-(2,3环氧丙氧)丙基三甲氧基硅烷中的至少一种。

14.可选地,所述消泡剂为有机硅消泡剂,优选自defom 6500、defom 5500、dapro ap1622、byk-070、byk-088、byk-141、byk-066n、byk-065、tsa-750sh和airex932中的至少一种;所述表面活性剂为非离子表面活性剂,优选自glucopon 215up、glucopon 225dk、glucopon 425n/nh、glucopon 600csup和glucopon 650ec中的至少一种。

15.第二方面,本发明涉及一种用于道路修补的聚氨酯树脂,其由本发明第一方面所述的聚氨酯组合物制备得到;由所述聚氨酯组合物制备所述聚氨酯树脂的方法包括:(1)提供或制备a组分;任选地包括制备聚氨酯预聚物的步骤:将第一多元醇在-0.094~-0.1mpa下加热至110~115℃进行脱水0.5~2h,然后降温至45~55℃加入第一部分多异氰酸酯,升温至80~85℃,反应2~4h后,降温,加入或不加入第二部分多异氰酸酯,出料得所述聚氨酯预聚物;(2)提供b组分;(3)将a组分和b组分混合。

16.第三方面,本发明涉及一种道路修补材料,其包含本发明第一方面所述的用于道路修补的聚氨酯组合物或本发明第二方面所述的用于道路修补的聚氨酯树脂。

17.第四方面,本发明涉及一种道路高差修补的施工方法,该施工方法包括如下步骤:(1)清理高差部位,用集料将清理后的所述高差部位填铺平整;所述集料的粒径为0.075~4.75mm;(2)将本发明第二方面所述的用于道路修补的聚氨酯树脂浇注于填铺于所述高差部位的所述集料的表面,并使所述聚氨酯树脂与所述集料混合形成混合物;其中,所述聚氨酯树脂在所述混合物中的质量占比为6%~18%,优选为8%~15%;(3)抹平位于所述高差部位的所述混合物,在所述聚氨酯树脂完全固化前,向所述混合物的表面铺撒细砂。

18.有益效果:

19.本发明用于道路修补的聚氨酯组合物混合所得聚氨酯树脂在用于路面修补时,固化速度快,硬度高,粘结强度高,具有更长的使用寿命和耐用性,修补后路面不易磨损。

具体实施方式

20.下面通过实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

21.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

22.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

23.需要说明的是,本发明中所述的份数可以表示重量份数,nco含量表示异氰酸酯基含量。

24.第一方面,本发明涉及一种用于道路修补的聚氨酯组合物,该聚氨酯组合物包含a组分和b组分,其中,a组分包含:聚氨酯预聚物;其中,所述聚氨酯预聚物由如下重量份数的组分制备得到:第一多元醇100份,和多异氰酸酯100~800份;b组分包含如下重量份数的组分:第二多元醇100份,水玻璃80~280份,催化剂0.05~0.25份,偶联剂1~5份,消泡剂0.5~2.5份,和表面活性剂0.5~5份;其中,在所述聚氨酯组合物中,a组分和b组分的质量比为1:(0.5~2.5)。

25.需要说明的是,本发明第一方面所述的聚氨酯组合物为反应型的路面修补材料。a组分和b组分混合后,a组分中的异氰酸酯组分与b组分中的活泼氢组分在催化剂以及其它助剂的作用下快速发生逐步加成聚合反应,生成线型和/或体型分子结构,最终得到聚氨酯树脂固化物。在聚氨酯树脂固化前,能够通过化学键、氢键、范德华力、静电力、物理嵌合等方式,与路面修补中同时使用的集料粒子发生粘结和/或反应同时与待修补路面处的表面牢固地相粘结和/或反应,进而在聚氨酯树脂固化后得到粘结牢固的修补效果。

26.需要说明的是,本发明的聚氨酯组合物中同时使用了多元醇和水玻璃,并配合使用表面活性剂,使路面修补过程中的物料固化速度快、修补强度高且具有更长的使用寿命和耐用性。

27.根据本发明第一方面所述聚氨酯组合物的一种具体实施方式,所述多异氰酸酯选自改性或未改性的甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、异氟尔酮二异氰酸酯和六亚甲基二异氰酸酯中的至少一种;所述聚氨酯预聚物的异氰酸酯基的含量为8%~30%,基于所述聚氨酯预聚物的总重量。优选地,所述聚氨酯预聚物的异氰酸酯基的含量大于12%。

28.需要说明的是,以所述的多异氰酸酯与第一多元醇反应得所述聚氨酯预聚物,并与所述的b组分共同构成所述的用于道路修补的聚氨酯组合物,能够发挥协同作用以更好地对道路进行修补。当所述多异氰酸酯选自改性的二苯基甲烷二异氰酸酯时,具体可以为多亚甲基多苯基多异氰酸酯。

29.根据本发明第一方面所述聚氨酯组合物的一种具体实施方式,所述第一多元醇和所述第二多元醇各自独立地选自聚醚多元醇、聚酯多元醇和植物油基多元醇中的至少一种。

30.根据本发明第一方面所述聚氨酯组合物的一种具体实施方式,所述第一多元醇和所述第二多元醇各自独立地选自植物油基多元醇,所述植物油基多元醇的羟值为50~400mgkoh/g,官能度为2~4;所述植物油基多元醇选自大豆油、红花油、亚麻子油、玉米油、

蓖麻油、葵花籽油、橄榄油、菜籽油、芝麻油、棉籽油、棕榈油和桐油的多元醇中的至少一种。

31.需要说明的是,在本发明的用于道路修补的聚氨酯组合物中,第二多元醇选用如上所述的植物油基多元醇,同时并按照一定的重量关系复配水玻璃,进而在进行道路修补时能够显著地提高固化速度、硬度和粘结强度等,修补后的路面耐用性更好、使用寿命更长。需要说明的是,本发明用于道路修补的聚氨酯组合物中所使用的水玻璃的模数可以为2.0~3.5。

32.根据本发明第一方面所述聚氨酯组合物的另一种具体实施方式,所述第一多元醇和所述第二多元醇各自独立地选自聚醚多元醇,所述聚醚多元醇的羟值为28~120mgkoh/g,官能度为2~3;所述聚醚多元醇选自环氧丙烷聚醚多元醇、环氧丁烷聚醚多元醇和聚四氢呋喃聚醚多元醇中的至少一种。

33.需要说明的是,当所述第一多元醇和所述第二多元醇各自独立地选自聚醚多元醇时,所述第一多元醇和/或所述第二多元醇可以优选为聚丙二醇,即环氧丙烷聚醚多元醇。

34.根据本发明第一方面所述聚氨酯组合物的再一种具体实施方式,所述第一多元醇和所述第二多元醇各自独立地选自聚酯多元醇,所述聚酯多元醇的羟值为56~130mgkoh/g,官能度为2~3;所述聚酯多元醇选自聚己内酯多元醇、聚碳酸酯多元醇和生物基聚酯多元醇中的至少一种。

35.根据本发明第一方面所述聚氨酯组合物的一种具体实施方式,所述催化剂选自有机金属催化剂和吗啉类催化剂中的至少一种。

36.需要说明的是,本发明所述催化剂的作用是加快a组分中的异氰酸酯组分与b组分中的活泼氢组分的反应,本发明所述的有机金属催化剂可以为有机铋催化剂或有机锡催化剂等。

37.根据本发明第一方面所述聚氨酯组合物的一种具体实施方式,所述偶联剂为硅烷偶联剂,优选自3-氨丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-氨丙基甲基二甲氧基硅烷、3-氨丙基甲基二乙氧基硅烷、3-(2-氨乙基)氨丙基甲基二甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三乙氧基硅烷、3-二乙烯三胺丙基甲基二甲氧基硅烷和3-(2,3环氧丙氧)丙基三甲氧基硅烷中的至少一种。

38.需要说明的是,本发明的用于道路修补的聚氨酯组合物在进行路面修补时,所述的硅烷偶联剂中的无机基团能够和凹陷路面或裂缝表面的氧化物发生反应生成稳定的硅氧键,硅烷偶联剂中的有机基团能够和异氰酸酯基反应接枝到聚氨酯分子链上,从而增加了修补材料与路面的黏结强度。

39.根据本发明第一方面所述聚氨酯组合物的一种具体实施方式,所述消泡剂为有机硅消泡剂,优选自defom 6500、defom 5500、dapro ap1622、byk-070、byk-088、byk-141、byk-066n、byk-065、tsa-750sh和airex932中的至少一种;所述表面活性剂为非离子表面活性剂,优选自glucopon 215up、glucopon 225dk、glucopon 425n/nh、glucopon 600csup和glucopon 650ec中的至少一种。

40.需要说明的是,在本发明的用于道路修补的聚氨酯组合物中,a组分和b组分混合得到聚氨酯树脂的过程中,会产生没有任何作用且不利于路面修补的气泡,通过添加所述的有机硅消泡剂,尤其所述的一种或多种的有机硅消泡剂,能够很好地消除所生成的气泡,有利于修补后的路面处获得更大的强度,以使修补后路面有更好的耐用性和使用寿命。

41.需要说明的是,作为优选的实施方式,本发明的用于道路修补的聚氨酯组合物中,所述第二多元醇选自所述的植物油基多元醇,并按照所述的重量份数复配水玻璃,同时复配所述的非离子表面活性剂,这样所得聚氨酯组合物储存更稳定,在进行道路修补的过程中,a组分和b组分混合后,在所述非离子表面活性剂存在下,a组分中的所述聚氨酯预聚物、b组分中的所述第二多元醇和水玻璃等不同组分的表面张力降低,组分之间能够更快地混合均匀,促进异氰酸酯组分与活泼氢组分的快速反应,有利于聚氨酯树脂更快速地固化,以及提高聚氨酯树脂固化后的粘结强度和使用寿命。

42.第二方面,本发明涉及一种用于道路修补的聚氨酯树脂,其由本发明第一方面所述的聚氨酯组合物制备得到;由所述聚氨酯组合物制备所述聚氨酯树脂的方法包括:(1)提供或制备a组分;任选地包括制备聚氨酯预聚物的步骤:将第一多元醇在-0.094~-0.1mpa下加热至110~115℃进行脱水0.5~2h,然后降温至45~55℃加入第一部分多异氰酸酯,升温至80~85℃,反应2~4h后,降温,加入或不加入第二部分多异氰酸酯,出料得所述聚氨酯预聚物;(2)提供b组分;(3)将a组分和b组分混合。

43.需要说明的是,作为第一种实施方式,步骤(1)中,升温至80~85℃,反应2~4h后,降温,出料得所述聚氨酯预聚物。在该种实施方式中,多异氰酸酯一次性全部加入。

44.作为第二种实施方式,步骤(1)中,升温至80~85℃,反应2~4h后,降温至45~55℃,加入第二部分多异氰酸酯并混合均匀,出料得所述聚氨酯预聚物。在该种实施方式中,多异氰酸酯分两次加入,第一部分多异氰酸酯是在第一多元醇脱水降温后加入,然后升温反应一定时间,降温至45~55℃后,加入第二部分多异氰酸酯。在该种实施方式中所加入的第二部分多异氰酸酯未进行升温反应,这部分补加入的多异氰酸酯可以避免高温下多异氰酸酯发生自聚等不良现象,能够调整使所得聚氨酯预聚物的nco含量在目标含量范围之内,且对最终产品的性能有一定的调控作用。

45.需要说明的是,在第二种实施方式中,第一部分多异氰酸酯和第二部分多异氰酸酯的重量之和为总重量,第一部分多异氰酸酯在总重量中的占比可以为20-50%,第二部分多异氰酸酯在总重量中的占比可以为50-80%,具体的,第一部分多异氰酸酯和第二部分多异氰酸酯的重量比可以为1:3。第一部分多异氰酸酯和第二部分多异氰酸酯可为相同的多异氰酸酯,或者选自不同的多异氰酸酯。

46.第三方面,本发明涉及一种道路修补材料,其包含本发明第一方面所述的用于道路修补的聚氨酯组合物或本发明第二方面所述的用于道路修补的聚氨酯树脂。

47.第四方面,本发明涉及一种道路高差修补的施工方法,该施工方法包括如下步骤:(1)清理高差部位,用集料将清理后的所述高差部位填铺平整;所述集料的粒径为0.075~4.75mm;(2)将本发明第二方面所述的用于道路修补的聚氨酯树脂浇注于填铺于所述高差部位的所述集料的表面,并使所述聚氨酯树脂与所述集料混合形成混合物;其中,所述聚氨酯树脂在所述混合物中的质量占比为6%~18%,优选为8%~15%;(3)抹平位于所述高差部位的所述混合物,在所述聚氨酯树脂完全固化前,向所述混合物的表面铺撒细砂。

48.需要说明的是,本发明的道路高差修补的施工方法简便、易于进行。步骤(1)中集料可以为碎石等,根据高差的尺寸如2~5cm,选择合适量的集料进行填铺;步骤(2)中也可以将本发明第一方面中所述的a组分和b组分混合得聚氨酯树脂,然后进行浇注;步骤(2)中,使所述聚氨酯树脂与所述集料混合均匀形成混合物;步骤(3)中,可以用抹泥刀抹平表

面,待树脂完全固化前,铺撒细砂,等待10~15min后,可开发交通。

49.本发明的道路修补材料或道路高差修补的施工方法,室温10min即可形成强度较好的修补面,30min内即可开放交通;无需使用底涂,能够与沥青混凝土、钢板等多种基材形成高的粘结强度;道路修补材料高温不软化、低温不开裂。

50.以下通过实施例进一步详细说明本发明,但是并不限制本发明。

51.以下实施例中所用试剂除特殊说明外均为商购成品试剂。

52.以下实施例或对比例中所使用试剂的厂商和牌号说明:

53.1、多元醇:

54.蓖麻油多元醇,产品牌号xp d1000,官能度2,羟值122mgkoh/g,凡特鲁斯;

55.聚丙二醇,产品牌号ppg1000,官能度2,羟值112mgkoh/g,山东蓝星东大有限公司;

56.植物油基多元醇,产品牌号sovermol 819,官能度2.6,羟值240mgkoh/g,巴斯夫;

57.2、多异氰酸酯:

58.二苯基甲烷二异氰酸酯,产品牌号mdi-50,万华化学集团股份有限公司;

59.多亚甲基多苯基多异氰酸酯(改性后的二苯基甲烷二异氰酸酯),产品牌号pm200,万华化学集团股份有限公司;

60.液化二苯基甲烷二异氰酸酯(改性后的二苯基甲烷二异氰酸酯),产品牌号mdi 100l,万华化学集团股份有限公司;

61.3、水玻璃,模数3.1,天津中和盛泰化工有限公司;

62.4、催化剂:聚氨酯树脂用有机金属催化剂,产品牌号aucat-100e,广州优润合成材料有限公司;

63.5、偶联剂:3-(2,3环氧丙氧)丙基三甲氧基硅烷,产品牌号a-187,美国迈图;

64.6、消泡剂:产品牌号byk-065,毕克化学;

65.7、表面活性剂:产品牌号glucopon 215up,巴斯夫。

66.以下实例的组分用量均以重量份表示。

67.实施例1

68.(1)制备a组分:

69.将100份蓖麻油多元醇(xp d1000)加热至110℃真空(-0.096mpa)脱水1h,然后降温至50℃加入100份二苯基甲烷二异氰酸酯(mdi-50),逐渐升温至80~85℃,反应3h后,降温至50℃,补加300份多亚甲基多苯基多异氰酸酯(pm200),混合均匀出料得到聚氨酯预聚物,异氰酸酯基(nco)含量为25.1%。

70.(2)制备b组分:

71.将100份蓖麻油多元醇(xp d1000)与100份水玻璃(模数3.1)混合均匀,然后加入0.18份聚氨酯树脂用有机金属催化剂(aucat-100e)、1.5份作为偶联剂的3-(2,3环氧丙氧)丙基三甲氧基硅烷(a-187)、1.5份消泡剂(byk-065)和2.5份非离子表面活性剂(glucopon 215up),搅拌均匀得到b组分。

72.(3)将上述制备的a组分和b组分按照质量比为1:1混合,得用于道路修补的聚氨酯树脂。

73.实施例2

74.(1)制备a组分:

75.将100份蓖麻油多元醇(xp d1000)加热至110℃真空(-0.096mpa)脱水1h,然后降温至50℃加入150份二苯基甲烷二异氰酸酯(mdi-50),逐渐升温至80~85℃,反应3h后,降温出料得到聚氨酯预聚物,异氰酸酯基(nco)含量为16.8%。

76.(2)制备b组分:

77.将100份植物油基多元醇(sovermol 819)与90份水玻璃(模数3.1)混合均匀,然后加入0.25份聚氨酯树脂用有机金属催化剂(aucat-100e)、1.5份作为偶联剂的3-(2,3环氧丙氧)丙基三甲氧基硅烷(a-187)、2.0份消泡剂(byk-065)和2.5份非离子表面活性剂(glucopon 215up),搅拌均匀得到b组分。

78.(3)将上述制备的a组分和b组分按照质量比为1:1混合,得用于道路修补的聚氨酯树脂。

79.实施例3

80.(1)制备a组分:

81.与实施列1相同。

82.(2)制备b组分:

83.将100份植物油基多元醇(sovermol 819)与100份水玻璃(模数3.1)混合均匀,然后加入0.15份聚氨酯树脂用有机金属催化剂(aucat-100e)、1.5份作为偶联剂的3-(2,3环氧丙氧)丙基三甲氧基硅烷(a-187)、1.5份消泡剂(byk-065)和2.5份非离子表面活性剂(glucopon 215up),搅拌均匀得到b组分。

84.(3)与实施例1相同。

85.实施例4

86.按照实施例1的方法制备用于道路修补的聚氨酯树脂,与实施例1不同之处在于:

87.将实施例1中a组分中的蓖麻油多元醇(xp d1000)替换为等重量的聚丙二醇(ppg1000),b组分中的蓖麻油多元醇(xp d1000)替换为等重量的植物油基多元醇(sovermol 819)。

88.实施例5

89.(1)制备a组分:

90.将100份聚丙二醇(ppg1000)加热至110℃真空(-0.096mpa)脱水1h,然后降温至50℃加入250份液化二苯基甲烷二异氰酸酯(mdi 100l),逐渐升温至80~85℃,反应3h后,降温至50℃,补加500份多亚甲基多苯基多异氰酸酯(pm200),混合均匀出料得到聚氨酯预聚物,异氰酸酯基(nco)含量为27.4%。

91.(2)制备b组分:

92.将100份植物油基多元醇(sovermol 819)与200份水玻璃(模数3.1)混合均匀,然后加入0.15份聚氨酯树脂用有机金属催化剂(aucat-100e)、3.5份作为偶联剂的3-(2,3环氧丙氧)丙基三甲氧基硅烷(a-187)、2.0份消泡剂(byk-065)和3.5份非离子表面活性剂(glucopon 215up),搅拌均匀得到b组分。

93.(3)将上述制备的a组分和b组分按照质量比为1:2混合,得用于道路修补的聚氨酯树脂。

94.对比例1

95.按照实施例1的方法制备用于道路修补的聚氨酯树脂,与实施例1不同之处在于:

96.在制备b组分时没有加入蓖麻油多元醇xp d1000。

97.对比例2

98.按照实施例2的方法制备用于道路修补的聚氨酯树脂,与实施例2不同之处在于:

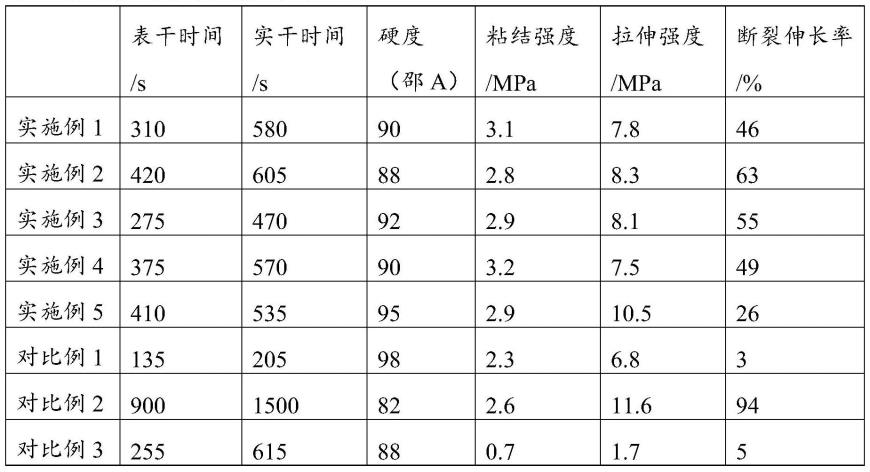

99.在制备b组分时没有加入水玻璃。

100.对比例3

101.按照实施例2的方法制备用于道路修补的聚氨酯树脂,与实施例2不同之处在于:

102.在制备b组分时水玻璃加入量为50份。

103.测试实施例1

104.对上述实施例和对比例所制备的用于道路修补的聚氨酯树脂测试固化时间、硬度、粘结强度、拉伸强度和断裂伸长率,所得结果见表1。

105.涉及到的性能测试方法如下:

106.1、固化时间

107.固化时间参照gb/t16777中16的规定测试;

108.2、粘结强度

109.粘结强度参照gb/t 16777中7的规定测试,树脂涂抹于沥青混凝土样块表面,厚度0.2-0.5mm;

110.3、拉伸强度和断裂伸长率

111.拉伸强度和断裂伸长率参照gb/t 528-2009的规定测试;

112.4、硬度

113.硬度参照gb/t 6031-2017的规定测试。

114.表1聚氨酯树脂性能测试结果

[0115][0116]

通过表1中数据可看出实施例的聚氨酯树脂在固化时间、硬度、粘结强度和拉伸强度等方面的综合性能优良,对比例的聚氨酯树脂或者固化时间太长,或者断裂伸长率过低容易断裂,或者粘结强度低,综合性能差于实施例。对比例3的b组分中水玻璃用量过少,a、b组分混合后,物料发泡严重,所得聚氨酯树脂粘结强度低、容易断裂。

[0117]

测试实施例2

[0118]

分别以上述实施例和对比例所制备的用于道路修补的聚氨酯树脂对道路存在高差处进行修补,在沥青路面桥头伸缩缝处(不同位置但是凹陷深度和形状类似的区域)分别使用上述实施例和对比例所制备的材料进行填补,聚氨酯树脂加入量为10%(聚氨酯树脂在聚氨酯树脂和集料总质量中的占比),集料为粒径0.075~4.75mm的玄武岩碎石。具体地,首先清理桥头伸缩缝处,用所述玄武岩碎石将伸缩缝处填铺平整,分别将上述实施例和对比例所制备的聚氨酯树脂均匀浇注于不同位置处所填充的玄武岩碎石的表面,并使聚氨酯树脂和碎石混合均匀并抹平,在聚氨酯树脂完全固化前,表面铺撒细砂。评价开发交通时间,测试路面构造深度、摩擦系数和渗水系数,观测运行30天后的状况,所得结果见表2。

[0119]

涉及的测试方法如下:

[0120]

开放交通时间为以混合a、b组份开始计时,至聚氨酯树脂实干所需要的时间。

[0121]

构造深度参照《公路路基路面现场测试规程》(jtg 3450-2019)中t0961-1995进行测试。

[0122]

摩擦系数参照《公路路基路面现场测试规程》(jtg 3450-2019)中t0964-2008进行测试。

[0123]

渗水系数参照《公路路基路面现场测试规程》(jtg 3450-2019)中t0971-2019进行测试。

[0124]

表2聚氨酯树脂修补沥青路面高差后的情况

[0125]

[0126][0127]

通过表2中数据可看出通过实施例所制备的聚氨酯树脂修补沥青路面综合表现优良,修补后路面在相同时间内磨损更小,使用寿命更长。聚氨酯树脂在-30℃~70℃能够很好地保持稳定,因此相较于沥青类修补材料而言,本发明的道路修补材料有更好的高低温稳定性。另外,本发明的道路修补材料可以设备混合或手工混合,操作方便,与基材粘结强度大,材料具有韧性。

[0128]

在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于本技术工作状态下的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0129]

在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”应作广义理解。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

[0130]

以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1