一种超薄PMMA膜及其制备方法与流程

本发明涉及光学薄膜领域,尤其涉及一种超薄pmma膜及其制备方法。

背景技术:

1、在偏光片中pmma作为保护膜贴覆在偏光子pva膜两侧,起到支撑和保护作用,pmma作为疏水材,具有极低的透湿率,在高湿环境下耐久性好,随着显示技术薄型化的需求,尤其是中小尺寸偏光板,作为偏光片原膜的pmma膜在保证韧性和挺度的同时,厚度要求越薄越好。

2、虽然pmma具有非常高的透光率、极低的吸水率、较高的机械强度和良好的化学稳定性,是最理想的光学材料之一,但传统的pmma玻璃化转变温度小于110℃,耐高温性差,韧性很差,在加工工程中极易脆裂,无法实现超薄化。

3、通常丙烯酸系膜仅由丙烯酸系树脂形成并具有相对大的表面摩擦值。因此,由于粘连(blocking)现象,这样的丙烯酸系膜难以卷起。

4、为了解决上述问题,现有技术通常在pmma膜的制程中在线涂布涂上含有微粒的底涂液,然而,却会造成生产成本提高及底涂液污染辊轮等问题,使得光学薄膜的缺陷增多,故而现在提出一种超薄pmma膜及其制备方法解决上述问题。

技术实现思路

1、本发明克服了现有技术的不足,提供一种超薄pmma膜及其制备方法。

2、为达到上述目的,本发明采用的技术方案为一种超薄pmma膜,包括以下重量份数的组分:聚甲基丙烯酸甲酯60-80份,戊二酰亚胺1-10份,苯乙烯树脂20-40份,增韧剂1-10份,增容剂5-18份,防粘连粒子0.05-0.75份;

3、所述防粘连粒子经挤出拉伸成膜后,粒子部分露出薄膜表面;

4、所述增韧剂为热塑性弹性体,所述热塑性弹性体在常温下有丙烯酸丁酯或两相结构。

5、本发明一个较佳实施例中,所述增韧剂为丙烯酸丁酯、丙烯酸甲酯-丁二烯-苯乙烯共聚物、乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯共聚物、苯乙烯-丁二烯-苯乙烯嵌段共聚物中的一种或两种及以上混合物。

6、本发明一个较佳实施例中,所述增容剂为sbs接枝马来酸酐、sbs接枝甲基丙烯酸缩水甘油酯、sebs接枝马来酸酐、sebs接枝甲基丙烯酸缩水甘油酯中的一种或两种及以上的混合物。

7、本发明一个较佳实施例中,所述防粘连粒子为纳米或微米级颗粒,包括纳米/微米二氧化硅、纳米/微米二氧化钛、纳米/微米苯乙烯微粒、纳米/微米pmma微粒、纳米/微米橡胶微粒。

8、本发明一个较佳实施例中,所述苯乙烯树脂为san、abs其中一种或两者混合物。

9、本发明一个较佳实施例中,在固定的延伸倍率下,所述防粘连粒子的添加量x与制得pmma薄膜的雾度y符合二次多项式y=ax2+bx,其中二次系数a为负值,且满足关系式b2≤-12a,b≥-1.5a。

10、本发明一个较佳实施例中,所述pmma树脂的tg在115-135℃之间。

11、一种基上述所述一种超薄pmma膜的制备方法,包括以下步骤:

12、(1)原料混合:将聚甲基丙烯酸甲酯60-80份,戊二酰亚胺1-10份,苯乙烯树脂20-40份,增韧剂1-10份,增容剂5-18份,投入到高速混合机内在设定温度下进行高速搅拌,得到混合物;

13、(2)造粒:将步骤(1)制得的混合物投入第一挤出机,在温度230-270℃挤出压力为16-25mpa下挤出到第二挤出机,在第二挤出机,挤出温度230-275℃,挤出压力为16-25mpa,将挤出物造粒,得到pmma树脂颗粒;

14、(3)挤出压延:将步骤(2)制得的原料粒子干燥后由挤出压延设备压延成型,制作出厚度为0.14mm-0.18mm的薄膜,再经md与td双向拉伸,制得厚度为0.035mm-0.045mm薄膜,md拉伸倍率为1.0-3.5,td拉伸倍率为1.0-3.5;

15、在所述步骤(1)或者步骤(2)中添加防粘连粒子0.05-0.75份。

16、本发明一个较佳实施例中,在防粘粒子添加量一定条件下,所述延伸总倍率x在1ˉ6的范围内,与pmma薄膜的雾度y符合二次多项式y=ax2+bx+c,其中二次系数a为负值,且满足关系式c=-(a+b),b2≤-12a,[(4ac-b2)/4a]≦3。

17、本发明一个较佳实施例中,在步骤(2)中所述第二挤出机内投入紫外线吸收剂。

18、本发明一个较佳实施例中,步骤(3)还包括:所述原料粒子的干燥温度为80℃-120℃,干燥时长控制在3-5h;挤出螺杆温度控制在250℃-275℃,输送段温度控制在255℃-265℃,挤出压力为6-10mpa,挤出压延生产速度为16-22m/min。

19、本发明一个较佳实施例中,所述步骤(3)中所述挤出压延装置包括依次排列的树脂干燥机、挤压机、金属过滤器、t-die、镜面辊、md向延伸夹辊、电晕、涂布机、干燥、td延伸装置、裁边压花、收卷。

20、本发明一个较佳实施例中,所述的t-die出口下方位于第一镜面辊和第二镜面辊之间,t-die唇口材质为碳钢经碳化钨喷塑处理,所述镜面辊是三个固定在基座上的同直径的光面辊,面粗糙度ra小于0.002mm。

21、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

22、(1)本发明薄膜制备组分中添加有防粘连粒子,防粘连粒子添加在树脂混合物中,经挤出拉伸成膜后,粒子部分露出薄膜表面,增加膜面粗糙度,收卷后能够减少膜层之间的接触面积,增加爽滑性,从而实现防粘连,相较于现有技术采用的在线涂布底涂的方式,不仅缩短了生产工序降低了原材料成本,还避免了涂布异常时,涂液中添加的颗粒易黏附在辊轮上对辊轮造成污染等问题,并且防粘连粒子直接添加在树脂混合物中,相较于现有技术中将粒子设置在涂层中,能够避免卷材在运输中受路况的影响脱落在两层膜之间造成凹凸压痕,同时由于含有防粘连粒子,膜材两面均有防粘连粒子裸露出来,在生产偏光片时一面与uv胶贴合,另一面收卷防粘连,收卷不用再复合pe保护膜进行防粘连,降低偏光板的生产成本。

23、(2)本发明薄膜制备组分中添加有增韧剂,增韧剂为热塑性弹性体,增韧剂在常温下有丙烯酸丁酯或两相结构,两相结构例如包括聚丁二烯的橡胶连续相和聚苯乙烯的树脂微区,连续相聚丁二烯具有橡胶的弹性和良好的耐低温性能,聚苯乙烯链段聚集在一起呈分散相,起着交联和增强橡胶的作用,当温度升高时由于聚苯乙烯微区加热熔融,交联点熔化产生根好的流动性;丙烯酸丁酯可以增加熔融树脂的空间位阻,增加弹性;从而将普通pmma原料改性,使其提高韧性和耐高温性,从而制备出高韧性的pmma膜。

24、(3)本发明薄膜制备组分中添加有增容剂,不同的树脂通过共混,形成的高分子合金,往往具有单一的树脂所不及的甚至不具有的性能,极大的拓宽了材料的应用,不同树脂极性参数相差很大,共混时往往很难形成均相体系,本发明通过加入增容剂,以增加两种聚合物的界面粘结力,使之形成稳定的共混结构,提高相容性,进而改善高分子合金的力学性能,从而提高制备组分之间相形态的稳定性和改善组分间的界面粘结度以及提高共混物的力学性能,同时本发明用增容剂既有反应基团羧基,也有非反应型部分相容剂sbs或sebs,能形成共混效果更好的高分子合金树脂。

25、(4)本发明在pmma膜制备中通过多种原料混合添加将普通pmma原料改性后提高了韧性、有突出的耐高温性能和良好的化学稳定性,再通过制备时对t-die与镜面辊的相对位置的限定、镜面辊的粗糙度、拉伸倍率、温度等生产制造工序的设计从而制造出高透高韧超薄平整度好的pmma薄膜。

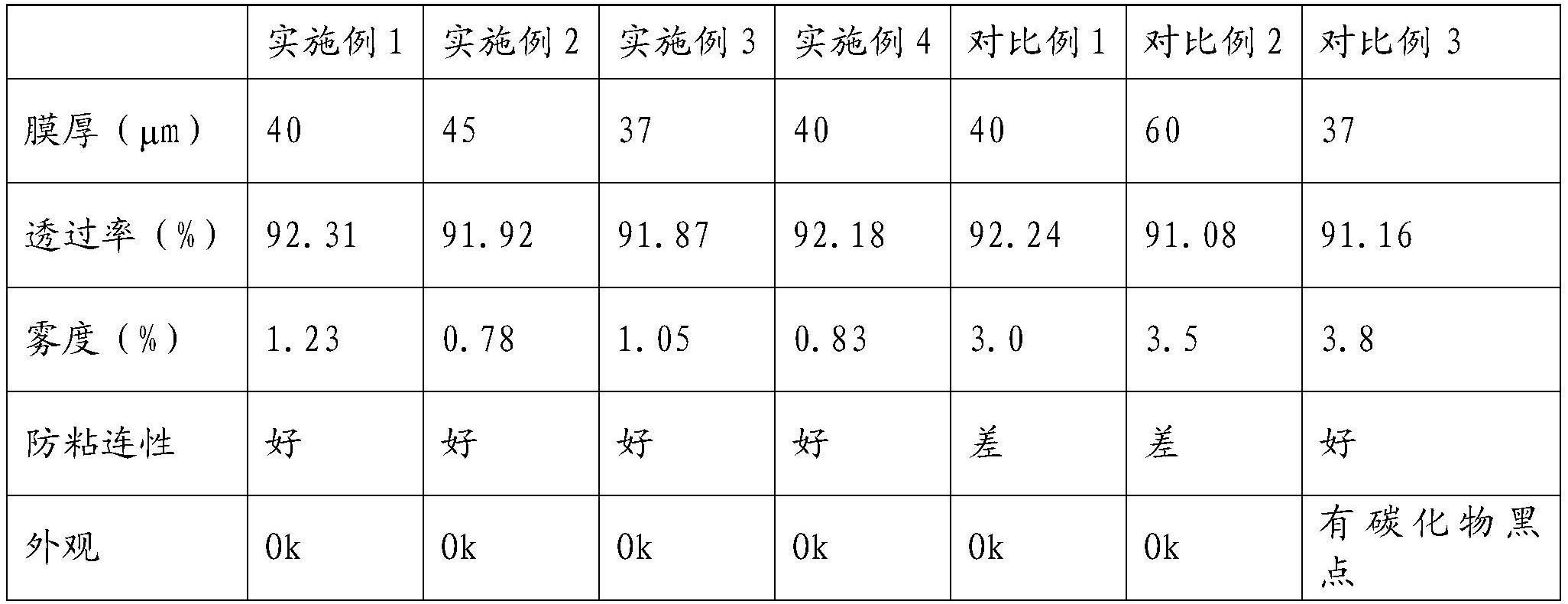

26、(5)本发明通过设置参数范围值保证pmma薄膜的高透低雾的要求,在固定的延伸倍率下,防粘连粒子的添加量x与制得pmma薄膜的雾度y符合二次多项式y=ax2+bx,其中二次系数a为负值,且满足关系式b2≤-12a,b≥-1.5a,延伸总倍率x在1-6的范围内,与pmma薄膜的雾度y符合二次多项式y=ax2+bx+c,其中二次系数a为负值,且满足关系式c=-(a+b),b2≤-12a,[(4ac-b2)/4a]≤3,a为负值,代表雾度y值随防粘连粒子的添加量x的增加而增加,同时限定b2≤-12a,b≥-1.5a两个关系限定了二次曲线的大致形状即取值范围,能够使本发明雾度保证在一定的数据内,在防粘粒子添加量一定条件下,a为负值代表雾度y随延伸率x的增加而增加,且关系式c=-(a+b),b2≤-12a,[(4ac-b2)/4a]≦3限定了在本发明的延伸率范围内,雾度数值的控制范围,满足pmma薄膜的超薄高透低雾要求。

- 还没有人留言评论。精彩留言会获得点赞!