一种高效率生产苯乙醇的方法与流程

本发明涉及化学工艺,具体涉及一种高效率生产苯乙醇的方法。

背景技术:

1、β-苯乙醇(2-苯基乙醇)是一种具有令人愉悦的玫瑰花香味的香料产品。对食物、化妆品、烟草和日化用品中其他香气成分有增效作用,因而可作为多种香型的底香成分,是配制玫瑰香型食品添加剂及玫瑰香型香精的主要成分。β-苯乙醇可以从玫瑰花等植物中提取,也可以由微生物发酵法和化学合成法制得。由于前两种方法产量有限,市场上β-苯乙醇主要由化学合成法提供。目前主要合成方法是氧化苯乙烯催化加氢法,该方法以苯乙烯为原料,苯乙烯氧化生成氧化苯乙烯,氧化苯乙烯催化加氢生成β-苯乙醇。β-苯乙醇在化学合成中会引入杂质,成品与空气接触时易氧化吸水。市售的β-苯乙醇中常会存在醛、水分等杂质不合格的问题,影响产品的纯度。在后续的生产中如何去除醛、水等微量杂质,提高β-苯乙醇的纯度尤为重要。

2、目前生产中常见的提纯方式是有机溶剂萃取精制、酸和碱处理精制和精馏塔精制,精馏塔精制利用理论塔板数不同实现杂质分离效果,例如专利cn101583584a公开的一种β-苯乙醇的纯化方法,通过调整精馏塔中分离β-苯乙醇的馏分位置进行精制β-苯乙醇,其公开的步骤有:分离轻沸分的β-苯乙醇经精馏塔精制,以侧馏分的形式得到纯化的β-苯乙醇,侧馏分位置从精馏塔的塔顶数起为总理论段数的5~20%;精馏塔顶分离β-苯乙醇内自带的和精馏塔内产生的异臭成分,最终β-苯乙醇的纯度为99.7%,还公开了β-苯乙醇其他处理步骤:1、重质分离:蒸馏处理67.1%(重量)β-苯乙醇的粗品,进行重质分离;2、碱洗:经过重质分离的β-苯乙醇进入碱洗槽进行清洗;3、轻沸分分离:经清洗后的β-苯乙醇进入萃取蒸馏塔,被1,2-丙二醇的混合液(重量比1∶1)除去轻沸分;上述纯化方法步骤复杂,要去除异臭物需严格控制侧馏分的塔板数,因为侧馏分接近塔顶,轻质的异臭组分影响纯化,侧馏分远离塔顶,精馏塔内由于常压精馏高温生成的异臭成分影响纯化。

3、上述分离方法对高纯药用级的β-苯乙醇效果不明显,成品不符合药用级的要求,精馏过程中存在氧化、异臭杂质含量增加的问题,废气排放会造成环境污染。

技术实现思路

1、针对上述存在的技术不足,本发明的目的是提供一种高效率生产苯乙醇的方法,克服现有技术中生产的高纯药用级的β-苯乙醇成品中醛、水分不合格的问题。

2、为解决上述技术问题,本发明采用如下技术方案:本发明提供一种高效率生产苯乙醇的方法,其特征在于,包括以下步骤:

3、s1、原料β-苯乙醇中加入亚硫酸钠,加热至回流,所述亚硫酸钠加入量为β-苯乙醇重量的0.1~1%;所述回流持续时间为20~130分钟,利用醛基还原成羟基的原理,在精馏前加还原剂回流反应,使少量醛、酮异臭杂质还原;

4、s2、回流结束,对β-苯乙醇进行减压精馏,精馏时加热温度过高,会导致产品易氧化,使醛变大,还有其他杂质产生;因此选择减压精馏,降低沸点温度,降低生产能耗,提高生产效率;直接收集精馏的β-苯乙醇馏分,无需去除前馏分和后馏分,减少废液排放,减压精馏也可防止有害物质的泄漏,减少对人体健康的损害,同时避免正压下的废气排放,减少对环境污染,对于高沸点的苯乙醇减压精馏是比较好的提纯方式;

5、s3、经预处理处理分子筛浸泡于精馏的β-苯乙醇馏分中,浸泡持续时间不少于6小时,然后使用孔径≤1μm的滤膜过滤,分别收集分子筛和β-苯乙醇,所述经预处理的分子筛与β-苯乙醇的浸泡比例为1l:15~40g,所述预处理步骤包括酸溶液浸泡、碱溶液浸泡和活化。经精馏处理后β-苯乙醇水分只能达到1000~2000ppm,如若继续降低水分至50ppm以下,需要利用分子筛吸附,在实验中发现普通未处理的3a/4a/5a分子筛浸泡后会影响产品外观,直接使用分子筛吸附水分,β-苯乙醇中水分降至500~800ppm时,分子筛和水分会平衡,分子筛不再吸附,无法进一步减少β-苯乙醇中的水分;实验中发现,经酸溶液、碱溶液处理的分子筛能够打破水分500~800ppm的僵局,能除水至50ppm以下。

6、优选地,所述步骤s3中分子筛预处理处理包括以下步骤:

7、s3-1、酸溶液浸泡:室温下,未处理的分子筛浸泡于质量分数为1~7%的酸溶液中,浸泡20~60分钟后脱干,分子筛表面如果有浮尘,则用去离子水清洗烘干后使用,室温条件下浸泡即可,无需加热,所述酸溶液可循环多次使用;

8、s3-2、碱溶液浸泡:室温下,步骤s3-1中脱干处理的分子筛浸泡于质量分数为1~7%的碱溶液中,浸泡浸泡20~60分钟后脱干;所述步骤s3-1和s3-2顺序可以交换;浸泡过程无需加热,所述碱溶液可循环多次使用,

9、酸溶液浸泡和碱溶液浸泡的处理温度均为室温,冬天室温低可适当将用于浸泡分子筛的酸、碱溶液加热至30℃或者延长浸泡时间;

10、上述酸溶液浸泡和碱溶液浸泡步骤可以调换;

11、s3-3、活化:去离子水洗步骤s3-2中脱干处理的分子筛,洗至ph=6~7后筛干,随后将洗过的分子筛在400~800℃条件下活化2~6h;实验中进一步发现,经酸溶液、碱溶液浸泡处理后的分子筛,解决了分子筛落粉问题,对经酸、碱溶液浸泡过的分子筛直接进行活化,分子筛未出现结构损坏,未出现破碎等情况;经酸溶液、碱溶液浸泡处理一次后的分子筛可以多次使用,用于除水,后续直接活化后而使用无需再进行酸溶液浸泡和碱溶液浸泡步骤,具体为:将步骤s3中过滤收集的分子筛清洗晾干,置于马弗炉中400~800℃条件下活化2~6h,活化后的分子筛再次浸泡于β-苯乙醇中,其仍能保持将β-苯乙醇中的水分降至50ppm以下的吸水能力。

12、优选地,所述分子筛为3a、4a、5a分子筛中的一种或多种,所述酸溶液或者碱溶液与分子筛的质量比为1:1~4。

13、优选地,所述减压精馏体系真空度≤-0.090mpa,沸点≤148℃,所述减压精馏回流比为3~5(回):5~7(出)。

14、优选地,所述酸溶液的溶质质量分数为1~5%,所述酸溶液为盐酸水溶液,即所述酸溶液溶质为盐酸,浸泡后的酸溶液中的溶质质量分数在1~5%的范围内,可重复使用。

15、更优选的,所述酸溶液的溶质质量分数为3~5%。

16、优选地,所述碱溶液的溶质质量分数为1~5%,所述碱溶液为氢氧化钠水溶液,即所述碱溶液溶质为氢氧化钠,浸泡后的碱溶液中的溶质质量分数在1~5%的范围内,可重复使用。

17、更优选的,所述碱溶液的溶质质量分数为3~5%。

18、优选地,所述酸、碱依次浸泡的分子筛与β-苯乙醇的浸泡比例为1l:15~40g,浸泡时间为6~12小时。

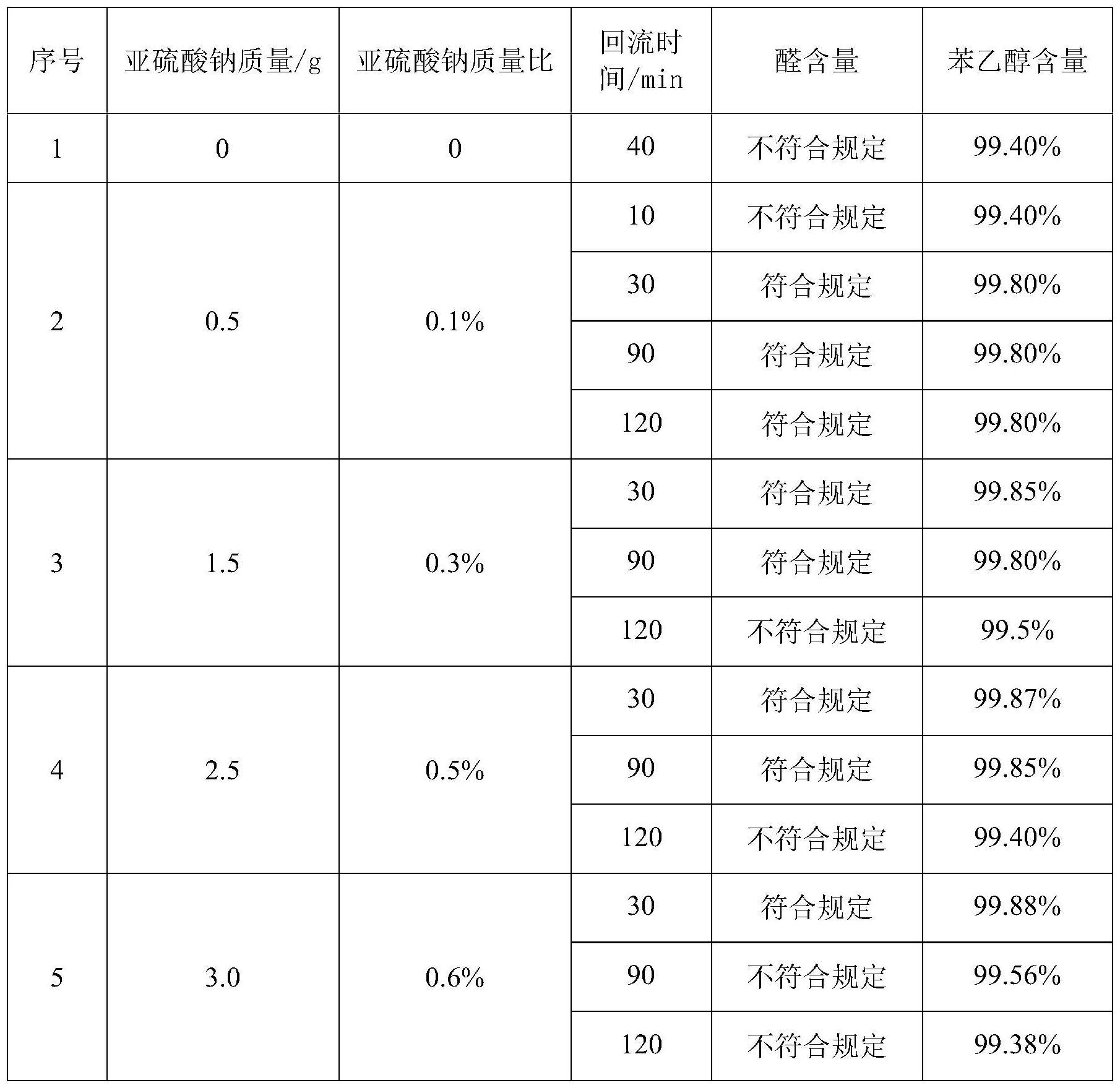

19、优选地,所述步骤s1中亚硫酸钠加入量为β-苯乙醇重量的0.1~0.7%;所述回流持续时间为20~120分钟,亚硫酸钠加入量需要适量,不能过少也不能过多,过少不能完全除去醛,过多会产生其他副产物杂质,因此需严格控制亚硫酸钠的量,为了充分除去醛杂质,也需要控制回流时间,回流时间的控制既影响产品质量也影响生产效率,要把亚硫酸钠的量和回流时间相结合才能充分的除去醛杂质,亚硫酸钠在还原过程中被氧化成硫酸钠,作为干燥剂干燥β-苯乙醇。

20、优选地,所述步骤s3-3中分子筛活化温度为400~500℃。

21、优选地,所述酸溶液、碱溶液处理分子筛的温度为室温。

22、本发明的有益效果在于:1、本发明利用醛基还原成羟基的原理,在精馏前加还原剂回流反应,控制回流时间,充分除去了苯乙醇中的醛等异臭杂质;2、选择减压精馏,降低了生产能耗,提高了生产效率;有效了防止有害物质的泄漏,避免了正压下的废气排放,减少对人体健康的损害,减少了对环境的污染,无需出前馏分,减少了废液的排放;3、酸碱处理分子筛,打破了分子筛的除水瓶颈,提高了常见分子筛的除水能力,能将苯乙醇中的水分降至50ppm以下,避免了影响产品外观;4、采用本发明公开的工艺方法生产的β-苯乙醇,完全符合药用级的要求,反应工艺简单,收率高,能耗低,对原料质量要求不高,安全环保,最终生产收率可达到90%以上,满足了高效率、安全、环保的生产理念,产品苯乙醇中醛含量同时符合《中国药典》、《美国药典》要求,水分含量≤50ppm,外观澄清透亮,蒸发残渣符合gb/t 16494-2013要求。

- 还没有人留言评论。精彩留言会获得点赞!