1.本发明属于电化学材料技术领域,尤其涉及到一种双草酸硼酸钠的制备方法及所得产品。

背景技术:2.电解质钠盐作为钠离子电池的重要组成部分,其性能影响着电池的比能量、安全性能、循环性能、倍率性能以及电池成本。目前,商用钠离子电池电解质主要为六氟磷酸钠(napf6),但其易水解,热稳定性较差,与空气中的水分及溶剂中的残余水分接触会立即生成hf,这限制了其在钠电体系中的进一步使用,需要其他钠盐添加剂的加入来改善钠电池体系的高温性能及稳定特性。双草酸硼酸锂(nabob)的分解温度高(≥300℃),相比于napf6的高温稳定性能更好,其能够在电解液中辅助形成稳定的sei膜,有效抑制了电解液与电极表面的直接接触,起到抑制电解液腐蚀,钝化铝箔的作用。

3.目前,由于钠离子电池正处于市场起步阶段,关于报道钠离子电池尤其是钠盐添加剂方面的专利报道较少,而报道中的仅有的nabob的制备方法主要是固相合成法,该方法中借鉴了libob产品的合成路线。如cn110305153a中提到的通过使用硼酸、草酸和钠的化合物混匀压片,高温条件下进行固固反应,非水溶剂中萃取,将萃取液蒸发结晶得最终产品nabob。然而,该方法存在的缺陷在于:草酸需过量以抵消高温煅烧过程中的草酸升华损失,产品成本较高;固相法的产率较低,产品纯度低等。因此,急需寻找一种简便、高效快捷、产品性能优良的制备方法,以解决固相法合成nabob工艺中存在的缺陷。

技术实现要素:4.本发明提供了一种双草酸硼酸钠的制备方法及所得产品,该方法工艺路线简单,耗时较短,与传统固相法相比,草酸无需过量,成本较低、产品品质好、收率高,可解决固相法合成nabob工艺中存在的缺陷。

5.为了达到上述目的,本发明提供了一种双草酸硼酸钠的制备方法,包括以下步骤:

6.制备双草酸硼酸钠混合前驱体;

7.将所得双草酸硼酸钠混合前驱体压制成片,并将压制成片的前驱体放置于水热反应釜中高温煅烧,利用煅烧反应自身产生的水气及压力变化加速反应进行,得到白色固体;

8.将所得白色固体球磨粉碎处理,将粉碎后的固体粉末用溶剂洗涤,并置于旋转蒸发仪中旋蒸干燥,得到高纯双草酸硼酸钠。

9.本发明采用的上述制备方法相比于传统的固相方法而言,优势在于:将混合均匀的前驱体压制成片后放置于密闭的水热反应釜环境中进行煅烧合成反应,高温下升华的草酸不会损失并挥发,会在封闭体系中继续以反应原料的方式参与nabob合成反应的进行;同时,合成反应过程中会生成大量水气,进一步增加反应体系中的压力,反应物料不会迅速分散,物料之间接触更加紧密,产品的混合均匀度更高,纯度更好。此外,过程反应产生的水气会在后续的产品洗涤干燥后除去,不会对反应产生任何影响。

10.作为优选,制备双草酸硼酸钠混合前驱体具体为:

11.将钠源、硼源、草酸按照理论摩尔比一次投料到密封球磨罐当中,控制球磨转速为100~600r/min,时间为10~60min,制备双草酸硼酸钠的混合前驱体。

12.作为优选,钠源、硼源、草酸的投料环境为半电池组装手套箱中或露点低于-50℃的干燥房中。可以理解的是,限定投料环境是因为草酸及钠源放置于空气中时容易吸水,在后续球磨混料过程中容易产生较大的团聚颗粒,不利于原料前驱体的均匀混合,控制水分后,球磨过程中原料不会团聚成块,前驱体的混合均匀度更高。

13.作为优选,所述硼源为硼酸,所述钠源选自氯化钠、硝酸钠、氢氧化钠、碳酸钠、草酸钠、硫酸钠和钴酸钠中的至少一种。

14.作为优选,所加入的草酸、硼源、钠源的摩尔比为(2~2.8):1:1。可以理解的是,草酸的加入量过多,对产品品质及产率影响较小,但草酸过量越多则损失越多,产品的成本会增加;而草酸的加入量过少,则会生成较多的含硼类杂质,产品的纯度会降低。

15.作为优选,将所得双草酸硼酸钠混合前驱体压制成片具体为:

16.将所得双草酸硼酸钠混合前驱体于1~10mpa压力下压制成片,单片重量为5g/片。

17.作为优选,所用溶剂选自乙醚、丙酮、乙醇中的至少一种。

18.作为优选,高温煅烧的煅烧温度为120~280℃,煅烧时间为2~8h;旋转蒸发仪的干燥温度为60℃~180℃,干燥时间为2~20h。可以理解的是,在本方案中,高温煅烧的煅烧温度和时间可以根据实际情况进行调整,例如煅烧温度可以为120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280℃或上述范围内的任意点值,煅烧时间可以为2、3、4、5、6、7、8h或上述范围内的任意点值;同理,干燥温度可以为70、80、90、100、110、120、130、140、150、160、170、180℃或上述范围内的任意点值,干燥时间可以为3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20h或上述范围内的任意点值。

19.作为优选,所得双草酸硼酸钠的产率≥95%,纯度≥99.5%。

20.本发明还提供了一种钠离子电池用电解质,包括上述任一项技术方案所述的制备方法制备得到的双草酸硼酸钠。

21.与现有技术相比,本发明的优点和积极效果在于:

22.本发明涉及钠离子电池用电解质钠盐的制备技术,具体涉及到一种双草酸硼酸钠(nabob)的制备方法。该方法通过将钠源、硼源、草酸等物料均匀混合后压制成片,随后将其置于密闭的水热反应釜中高温煅烧,利用煅烧反应自身产生的水气及压力变化加速反应进行,将煅烧所得的nabob粗品粉碎用有机溶剂洗涤、干燥后得nabob产品。本发明方法工艺路线简单,耗时较短,与传统固相法相比,草酸无需过量,成本较低、产品品质好、收率高,利于实现规模化生产。

附图说明

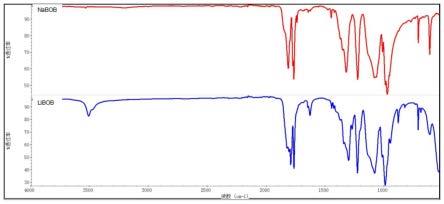

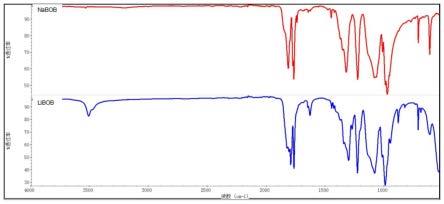

23.图1为实施例1所制备双草酸硼酸钠nabob的红外测试谱图;

24.图2为实施例1所制备双草酸硼酸钠nabob的xrd测试谱图。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.将草酸、硼酸、氢氧化钠按照2:1:1的摩尔比一次投料到密封球磨罐当中(投料时应在半电池组装手套箱中或露点低于-50℃的干燥房当中进行),将其进行球磨处理,设置球磨转速为500r/min,控制球磨时间为10min,生成nabob的混合前驱体;

28.将上述混合前驱体置于压片机中压制成片,其中单个混合片物质重量为5g/片,压力为7mpa;

29.将压制好的混合物片置于水热反应釜中,并将其置于烘箱或马弗炉中高温煅烧,利用煅烧反应自身产生的水气及压力变化加速反应进行,得白色固体,其中,煅烧温度为150℃,煅烧时间为6h;

30.将所得白色固体粉碎处理,将粉碎后的固体粉末以无水乙醇洗涤,洗涤过滤后得反应滤渣;

31.将所得滤渣置于旋转蒸发仪中旋蒸干燥,干燥温度为60℃,干燥时间为20h,旋转真空度为0.1mpa;

32.干燥完成后,得到高纯双草酸硼酸钠,其中nabob产率可达95.7%,纯度可达99.93%。所得高纯双草酸硼酸钠的红外测试谱图如图1所示,如820cm-1

,1776cm-1

(c=o震动耦合),1372cm-1

(c-o-b-o-c伸缩振动)等位置出峰均与nabob的标准红外谱图位置一致;xrd测试谱图如图2所示,21.96

°

、37.34

°

和41.50

°

处出现最强峰,13.94

°

、26.82

°

处出现次强峰,其出峰位置均与nabob标准图谱一致。

33.实施例2

34.将草酸、硼酸、氢氧化钠按照2.8:1:1的摩尔比一次投料到密封球磨罐当中(投料时应在半电池组装手套箱中或露点低于-50℃的干燥房当中进行),将其进行球磨处理,设置球磨转速为350r/min,控制球磨时间为25min,生成nabob的混合前驱体;

35.将上述混合前驱体置于压片机中压制成片,其中单个混合片物质重量为5g/片,压力为7mpa;

36.将压制好的混合物片置于水热反应釜中,并将其置于烘箱或马弗炉中加热,利用煅烧反应自身产生的水气及压力变化加速反应进行,得白色固体,其中,煅烧温度为120℃,煅烧时间为6h;

37.将所得白色固体粉碎处理,得反应滤渣;

38.将所得滤渣置于旋转蒸发仪中旋蒸干燥,干燥温度为180℃,干燥时间为3h,旋转真空度为0.1mpa;

39.干燥完成后,得到高纯双草酸硼酸钠,其中nabob产率可达96.4%,纯度可达99.79%。

40.实施例3

41.将草酸、硼酸、氢氧化钠按照2.3:1:1的摩尔比一次投料到密封球磨罐当中(投料时应在半电池组装手套箱中或露点低于-50℃的干燥房当中进行),将其进行球磨处理,设置球磨转速为160r/min,控制球磨时间为45min,生成nabob的混合前驱体;

42.将上述混合前驱体置于压片机中压制成片,其中单个混合片物质重量为5g/片,压力为7mpa;

43.将压制好的混合物片置于水热反应釜中,并将其置于烘箱或马弗炉中加热,利用煅烧反应自身产生的水气及压力变化加速反应进行,得白色固体,其中,煅烧温度为200℃,煅烧时间为4h;

44.将所得白色固体粉碎处理,将粉碎后的固体粉末以无水乙醇洗涤,洗涤过滤后得反应滤渣;

45.将所得滤渣置于旋转蒸发仪中旋蒸干燥,干燥温度为80℃,干燥时间为16h,旋转真空度为0.1mpa。

46.干燥完成后,得到高纯双草酸硼酸钠,其中nabob产率可达95.8%,产品纯度可达99.81%。

47.实施例4

48.将草酸、硼酸、氢氧化钠按照2.5:1:1的摩尔比一次投料到密封球磨罐当中(投料时应在半电池组装手套箱中或露点低于-50℃的干燥房当中进行),将其进行球磨处理,设置球磨转速为100r/min,控制球磨时间为60min,生成nabob的混合前驱体;

49.将上述混合前驱体置于压片机中压制成片,其中单个混合片物质重量为5g/片,压力为7mpa;

50.将压制好的混合物片置于水热反应釜中,并将其置于烘箱或马弗炉中加热,利用煅烧反应自身产生的水气及压力变化加速反应进行,得白色固体,其中,煅烧温度为280℃,煅烧时间为2h;

51.将所得白色固体粉碎处理,将粉碎后的固体粉末以无水乙醇洗涤,洗涤过滤后得反应滤渣;

52.将所得滤渣置于旋转蒸发仪中旋蒸干燥,干燥温度为120℃,干燥时间为8h,旋转真空度为0.1mpa。

53.干燥完成后,得到高纯双草酸硼酸钠,其中nabob产率可达96.5%,产品纯度可达99.52%。

54.对比例1

55.制备方法同实施例2,区别在于:煅烧温度为80℃。

56.所得高纯双草酸硼酸钠的产率可达93.2%,纯度可达91.3%。

57.对比例2

58.制备方法同实施例2,区别在于:煅烧温度为360℃。

59.所得高纯双草酸硼酸钠的产率可达90.2%,纯度可达92.3%。

60.对比例3(传统方法制备nabob)

61.制备方法同实施例1,区别在于:1)将草酸、硼酸、氢氧化钠直接在空气中混料;以及2)将压制好的混合物片放置于普通的坩埚当中,将坩埚放置于马弗炉中加热。

62.所得高纯双草酸硼酸钠的产率可达87%,纯度可达83.2%。