一种工业化生产2-巯基-5-甲氧基苯并咪唑的方法与流程

本发明属于2-巯基-5-甲氧基苯并咪唑制备领域,尤其是涉及一种工业化生产2-巯基-5-甲氧基苯并咪唑的方法。

背景技术:

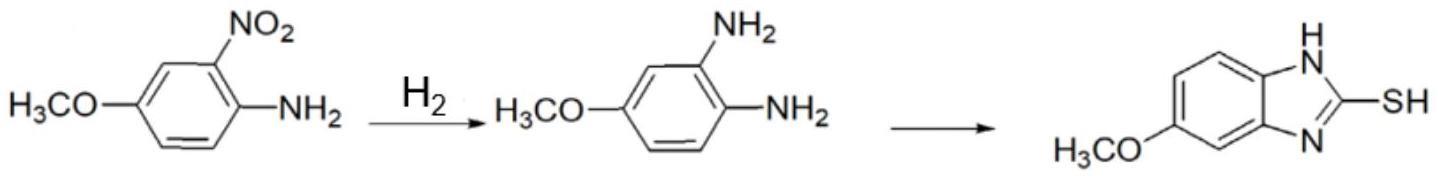

1、2-巯基-5-甲氧基苯并咪唑是制备奥美拉唑的关键中间体。目前,使用最多的2-巯基-5-甲氧基苯并咪唑的合成方法是硝化反应对苯环进行硝化上硝基,然后酰胺基水解得到在2-硝基-4-甲氧基苯胺,再通过还原反应得到4-甲氧基-1,2-苯二胺,最后环化获得2-巯基-5-甲氧基苯并咪唑。但是,这个制备方法现在依旧属于实验室的规模,并未有大规模的工业化生产。这个问题的关键点在于2-硝基-4-甲氧基苯胺还原成4-甲氧基-1,2-苯二胺这一步骤。2-硝基-4-甲氧基苯胺还原成4-甲氧基-1,2-苯二胺有多种还原方法。

2、美国专利us4555518公开了下述合成路线:

3、

4、该路线分两步完成,2-硝基-4-甲氧基苯胺在还原剂-氢气的作用下还原成4-甲氧基-1,2-苯二胺,然后再经缩合环化反应合成2-巯基-5-甲氧基苯并咪唑。有文献报道该路线使用催化剂raney ni催化氢化,虽然收率较高,“三废”较少,但需345~551kpa的氢气,生产场所必须防火防爆,后处理需高真空减压蒸馏,生产上有一定困难(dod man d.;pearsonk w.;wolley j m.b rit.1973,304);刘德龙等人对上述工艺进行了改进,raney-ni催化下用水合肼还原,再向所得4-甲氧基-1,2-苯二胺的滤液中加入乙基黄原酸钾回流得2-巯基-5-甲氧基苯并咪唑,虽然总收率较高,但是水合肼极毒且不稳定,具有一定的危险性。另外,也有使用氯化亚锡进行还原的,但是操作复杂,辅料贵,“三废”多,收率只有42%-62%。

5、日本专利jp19930042196对上述方法进行了改进,路线如下:

6、

7、该路线以meoh或h2o为溶剂,在2-硝基-4-甲氧基苯胺中加入锌粉或铁粉,通过一步法直接制备成2-巯基-5-甲氧基苯并咪唑,因此不用分离中间体3,4-二氨基苯甲醚,提高了生产效率。但是,此法锌粉或铁粉消耗量大,后处理较为麻烦。容易造成环境污染。

8、因此,亟需找到一种价格低廉还原效果好的还原剂,且保证效率的同时,尽可能的降低成本,提供了一种整体收率较高、制备成本较低的2-巯基-5-甲氧基苯并咪唑的工业化制备方法。

技术实现思路

1、本发明的目的是提供一种工业化生产2-巯基-5-甲氧基苯并咪唑的方法,主要解决现有制备方法路线复杂、涉及的试剂危险、成本高以及不能大规模化生产的技术问题。

2、为解决上述技术问题,本发明采用的一个技术方案是:

3、提供一种工业化生产2-巯基-5-甲氧基苯并咪唑的方法,包括如下内容:

4、式ⅳ所示的2-硝基-4-甲氧基苯胺在还原剂的作用下进行反应,得到式ⅴ所示的4-甲氧基-1,2-苯二胺,再经缩合环化反应即得所述2-巯基-5-甲氧基苯并咪唑。

5、其反应路线如下:

6、

7、所述还原剂为硫化钠;

8、所述2-硝基-4-甲氧基苯胺的质量为200kg~800kg;

9、所述还原剂的质量为200kg~800kg。

10、在一些实施方案中硫化钠的百分比浓度为50%~70%。

11、还原剂,是指在反应体系中失去电子,被氧化,表现出还原性。

12、所述反应包括还原氧化反应和非氧化还原反应。

13、缩合反应,是指两个或两个以上有机分子相互作用后以共价键结合成一个大分子,并常伴有失去小分子(如水、氯化氢、醇等)的反应。

14、环化反应,是指在有机化合物分子中形成新的碳环或杂环的反应,也称环化或成环缩合。

15、在一些实施方案中,所述2-硝基-4-甲氧基苯胺用以下制备路线及步骤制得:

16、

17、步骤(1),将化合物ⅰ在经乙酰化反应,得到化合物ⅱ;

18、步骤(2),所述化合物ⅱ经硝化反应,得到化合物ⅲ;

19、步骤(3),所述化合物ⅲ经碱解反应,得到所述2-硝基-4-甲氧基苯胺。

20、乙酰化反应,是指乙酰化就是将有机化合物分子中的氮、氧、碳原子上引入乙酰基ch3co-的反应。

21、硝化反应,是指向有机化合物分子中引入硝基(-no2)的过程。

22、水解反应,指水与另一化合物反应,该化合物分解为两部分,水中的h+加到其中的一部分,而羟基(-oh)加到另一部分,因而得到两种或两种以上新的化合物的反应过程;碱解反应,即在碱性条件下进行水解反应。

23、在一些实施方案中,所述化合物ⅰ的质量为100kg~600kg。

24、在一些实施方案中,所述2-硝基-4-甲氧基苯胺在还原成所述4-甲氧基-1,2-苯二胺的反应温度为20℃~75℃,反应时间为1h~5h。

25、在本发明的具体实施方式中,所述2-硝基-4-甲氧基苯胺在还原成所述4-甲氧基-1,2-苯二胺的反应温度为40℃~45℃,反应时间为2h~4h。

26、在本发明的具体实施方式中,所述2-硝基-4-甲氧基苯胺在还原成所述4-甲氧基-1,2-苯二胺的反应是在搅拌下进行。

27、在一些实施方案中,所述4-甲氧基-1,2-苯二胺在二硫化碳或乙基黄原酸钾存在的条件下进行缩合环化反应。

28、在本发明的具体实施方式中,所述4-甲氧基-1,2-苯二胺在二硫化碳存在的条件下进行缩合环化反应。

29、在本发明的具体实施方式中,所述二硫化碳是缓慢加入到反应体系中的。

30、所述缓慢加入,可以是以一定的或不同的加料速度在一段时间内将原料连续缓慢加入(例如缓慢滴加),也可以是将需加入的原料分为若干份,在一定的时间内分若干次缓慢加入。

31、在本发明的具体实施方式中,是将二硫化碳缓慢滴加入反应液中。

32、在本发明的具体实施方式中,所述二硫化碳的质量为50kg~200kg。

33、在一些实施方案中,所述缩合环化反应分为第一阶段和第二阶段,其中第一阶段的反应温度为0℃~10℃,反应时间为1h~6h。

34、在一些实施方案中,所述第二阶段反应温度为10℃~20℃,反应时间为2h~4h。

35、在本发明的具体实施方式中,所述第一阶段的反应温度为5℃~10℃,反应时间为2h~4h。

36、在本发明的具体实施方式中,所述第二阶段的反应温度为10℃~15℃,反应时间为2h。

37、在本发明的具体实施方式中,所述第一阶段后和第二阶段前维持温度为5℃~10℃,维持时间为0.5h~1h。

38、所述“第一阶段后和第二阶段前”,是指完成二硫化碳或乙基黄原酸钾的滴加后,还未进行第二阶段的升温这一时间段。

39、在一些实施方案中,所述缩合环化反应的反应温度为0℃~10℃,反应时间为1h~6h。

40、在本发明的具体实施方式中,所述缩合环化反应的反应温度为5℃~10℃,反应时间为2h~4h。

41、在本发明的具体实施方式中,所述缩合环化反应进程由tlc点板监控。

42、在一些实施方案中,所述步骤(1)中,反应温度为80℃~100℃,反应时间为3h~7h。

43、在本发明的具体实施方式中,所述步骤(1)中,反应温度为80℃~90℃,反应时间为4h~6h。

44、在一些实施方案中,所述步骤(1)中,在溶剂和乙酰化剂的存在下进行反应。

45、在本发明的具体实施方式中,所述溶剂为冰醋酸。

46、在本发明的具体实施方式中,所述冰醋酸的质量为50kg~300kg。

47、在本发明的具体实施方式中,所述乙酰化剂为乙酰氯、醋酐和冰醋酸中的至少一种。

48、在本发明的具体实施方式中,所述乙酰化剂为醋酐。

49、在本发明的具体实施方式中,所述醋酐的质量为100kg~600kg。

50、在一些实施方案中,在所述步骤(2)中使用的硝化剂为硝酸,所述硝酸百分比浓度为35%~68%。

51、在本发明的具体实施方式中,所述硝酸百分比浓度为41%。

52、在本发明的具体实施方式中,所述硝酸的质量为100kg~600kg。

53、在一些实施方案中,所述硝化反应的反应温度为55℃~75℃,反应时间为3h~6h。

54、在本发明的具体实施方式中,所述硝化反应的反应温度为60℃~70℃,反应时间为3h~5h。

55、在本发明的具体实施方式中,是将硝酸缓慢加入到反应体系中。

56、在本发明的具体实施方式中,所述硝酸滴毕后,搅拌反应,反应时间为1h。

57、在一些实施方案中,所述步骤(2)之后和所述步骤(3)之前,还包括析晶程序和洗涤程序。

58、在本发明的具体实施方式中,所述析晶程序控制温度在0℃~5℃,时间为2h~4h。

59、在本发明的具体实施方式中,所述洗涤程序ph为4~5。

60、在一些实施方案中,所述工业化生产2-巯基-5-甲氧基苯并咪唑的方法得到的2-巯基-5-甲氧基苯并咪唑粗品可用过滤、蒸发、结晶、吸附、分液、萃取、盐析、渗析、干燥和色谱等方式进行纯化。

61、本发明的有益效果是:

62、本发明方法经过对还原剂及各参数的优化,选择经济易得、安全、能规模化生产的原料及试剂,通过乙酰化反应、硝化反应、碱解反应等工艺后合成2-巯基-5-甲氧基苯并咪唑。其总体收率达到80%~90%,纯度达到75%~85%。本发明解决了现有2-巯基-5-甲氧基苯并咪唑局限于实验室制备,没有规模化生产的问题,并且将此方法实现于工业化,提供了一套整体收率较高、制备成本较低的2-巯基-5-甲氧基苯并咪唑的工业化制备方法。

63、要说明的是,在本文中所使用的术语“第一”、“第二”等类似描述仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

- 还没有人留言评论。精彩留言会获得点赞!