1.本发明涉及液体混合装置技术领域,具体涉及一次性密闭大肠杆菌裂解装置、大肠杆菌裂解方法及其应用。

背景技术:2.在生物医药工业化生产流程中,细菌的发酵、裂解以及目标产物的纯化浓缩是最为关键的三个步骤,在生产的过程中,通常有多个步骤需要在密闭系统中实现液体的混匀,以降低污染物(如:环境中的细菌、病毒、浮尘等)的荷载。原料是否充分混匀将直接影响产品的产量和质量。

3.目前,在生物医药生产中通常需要在密闭体系内将两种或两种以上液体混合均匀,常用的混合方法依靠搅拌、震荡或者鼓泡法混匀。搅拌和震荡需要复杂的机械装置,会产生较大的振动,且比较耗能,由于场地设施等限制在很多场合并不适用;鼓泡法的弊端是针外壁会残留样品溶液,继续使用时容易污染其它样品。

4.在实验室小规模配液时通常可以使用倒转法、振荡器混匀法以及玻璃棒搅拌法等将两种甚至多种液体进行混匀,但上述混匀方法在生产放大的过程中,大规模液体在密闭系统中混匀则需要较为复杂的配套装置才能得以实现,且需要大量的人力劳动。

5.现有的裂解装置中最常用的桨式搅拌器,通过电机驱动桨叶旋转带动待混匀料进行转动,以均匀混料,但此种方式的功率需求较大。为达到良好的均匀性,存在剪切力大、搅拌的时间长、能量消耗大的问题。而且桨式搅拌器装置复杂且体积大,不适用多种物料条件下的混合。

6.cn202220119481.8公开了一种采用文丘里结构的混合器,其通过在混合器主体内部设置文丘里结构的介质通道,利用流体流经文丘里管时的前后差压,在静压高点与静压低点之间设置返回支路,在返回支路上将微量介质进行一级混合,而后再进行二级混合。但是,由于流体在流经文丘里管时流速先增大再减小,使得流体在文丘里管前后的静压也随之发生变化,对液体的稳定性具有一定的影响;此外,该文丘里结构的混合器在处理质量占比很小的流体时,流体流经混合单元时,微量介质在其余混合介质中的分布状态不会因为主流的无序流动而产生分散的效果,混合效果变差。

技术实现要素:7.为解决现有大肠杆菌裂解技术中混匀方式局限性、混匀搅拌时间长、能量消耗大、工艺放大不易等问题,本发明提供一种一次性密闭大肠杆菌裂解装置、大肠杆菌裂解方法及其应用,可快捷、方便地完成大肠杆菌裂解,而且易于放大生产。

8.为达到上述目的,本发明提供一种一次性密闭大肠杆菌裂解装置,其包括:大肠杆菌重悬液储袋、碱裂解液储袋、酸中和液储袋、第一混匀装置、反应盘管、第二混匀装置和大肠杆菌裂解液收集袋;

9.所述大肠杆菌重悬液储袋和碱裂解液储袋分别连接所述第一混匀装置的入口,所

述第一混匀装置的出口连接所述反应盘管的入口;

10.所述酸中和液储袋和所述反应盘管的出口连接所述第二混匀装置的入口,所述第二混匀装置的出口连接所述大肠杆菌裂解液收集袋;

11.其中,所述第一混匀装置和/或第二混匀装置包括交替连接的第一软管和第二软管,所述第一软管和第二软管的内径不同。

12.本发明的一次性密闭大肠杆菌裂解装置可以保证大肠杆菌裂解时在密闭环境下使大肠杆菌浓缩液与碱裂解液充分混匀,保持一定的裂解时间后,再与酸中和液进行混匀,使其能够被充分裂解和中和。本发明的裂解装置可为一次性装置,保证裂解反应环境无杂质,而且操作简便,效率高。

13.在本发明的一次性密闭大肠杆菌裂解装置中,第一混匀装置和第二混匀装置为粗细交错的管道,可时流入的液体充分混匀。

14.上述一次性密闭大肠杆菌裂解装置,优选地,所述第一软管和/或第二软管的内径的比为(1.5-3):1。更优选地,第一软管的内径为9.5mm,第二软管的内径为5mm。

15.上述一次性密闭大肠杆菌裂解装置,优选地,所述第一混匀装置和/或第二混匀装置由至少三段第一软管和至少三段第二软管交替连接组成。混匀装置中,每个粗管和细管组成一个混合单元,本发明所用的混匀装置包含至少3个混合单元。

16.上述一次性密闭大肠杆菌裂解装置,优选地,第一软管和/或第二软管为硅胶管。

17.上述一次性密闭大肠杆菌裂解装置,优选地,所述反应盘管的长度以保证裂解反应时间充足为准。本发明的一次性密闭大肠杆菌裂解装置中的反应盘管(延长管路),可以根据不同大肠杆菌菌株和质粒的工艺需求,调整管道长度,以调整和控制裂解时间;

18.上述一次性密闭大肠杆菌裂解装置,优选地,所述大肠杆菌重悬液储袋、碱裂解液储袋、酸中和液储袋的出液管路上分别设有流体输送装置。

19.上述一次性密闭大肠杆菌裂解装置,优选地,所述流体输送装置为蠕动泵或隔膜泵。

20.本发明还提供一种采用上述一次性密闭大肠杆菌裂解装置的大肠杆菌裂解方法,其包括:将大肠杆菌重悬液和碱裂解液送入第一混匀装置,所得混合溶液在反应盘管中完成裂解反应,所得反应液与酸中和液送入第二混匀装置并完成中和反应,得到大肠杆菌裂解液。

21.上述大肠杆菌裂解方法,优选地,所述大肠杆菌重悬液和碱裂解液以相同的流速泵入第一混匀装置。

22.本发明还提供一种上述一次性密闭大肠杆菌裂解装置或上述大肠杆菌裂解方法在用大肠杆菌生产质粒中的应用。

23.本发明提供的技术方案,具有如下有益效果:

24.(1)本发明的一次性密闭大肠杆菌裂解装置能够保证待混匀液体在装置中运行平稳,克服因液体剧烈振动而产生混匀不充分的问题,并且能够避免噪音的产生;而且通过混匀装置的硅胶管能够对液体进行导向,并且保证液体匀速流动,能够有效防止在混匀过程中出现摇晃以及卡滞的现象;

25.(2)本发明的一次性密闭大肠杆菌裂解装置为大肠杆菌裂解步骤提供全流程的密闭系统,减少生物样本与外界的接触,降低工艺步骤对环境的要求,实现全流程降低生物荷

载的需求;

26.(3)本发明的装置无需复杂的机械设备,易于放大,无需过多操作人员;本发明的装置用于dna疫苗生产、mrna疫苗生产、基因治疗药物生产,全套设备可一用一抛,减少设备验证的时间成本和人力成本。

附图说明

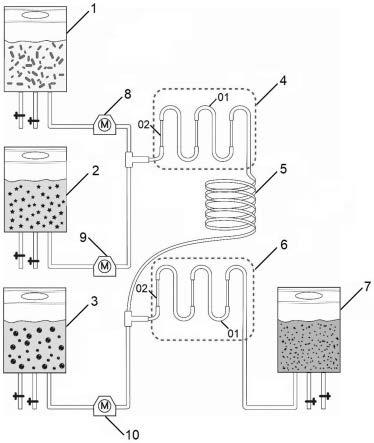

27.图1为实施例1的混匀装置的结构示意图;

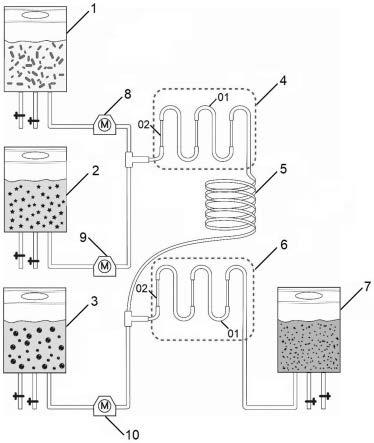

28.图2为实施例3的一次性密闭大肠杆菌裂解装置的结构示意图;

29.附图标号说明:

30.01-粗软管,02-细软管;

31.1-肠杆菌重悬液储袋,2-碱裂解液储袋,3-酸中和液储袋,4-第一混匀装置,5-反应盘管,6-第二混匀装置,7-大肠杆菌裂解液收集袋,8-第一蠕动泵,9-第二蠕动泵,10-第三蠕动泵。

具体实施方式

32.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

33.实施例1

34.本实施例提供一种混匀装置,如图1所示,所述混匀装置包括交替连接的三段粗01软管和三段细软管02,粗软管01的内径为9.5mm,细软管02的内径为5mm,粗软管和01细软管02材质均为硅胶管,所述混匀装置设有两个入口。

35.本实施例的混匀装置具有三组混合单元。

36.实施例2

37.本实施例提供一种混匀装置,所述混匀装置包括交替连接的两段粗软管和两段细软管,粗软管的内径为9.5mm,细软管的内径为5mm,粗软管和细软管材质均为硅胶管,所述混匀装置设有两个入口。

38.本实施例的混匀装置具有两组混合单元。

39.对比例1

40.本对比例提供一种混匀装置,所述混匀装置包括相连接的一段粗软管和一段细软管,粗软管的内径为9.5mm,细软管的内径为5mm,粗软管和细软管材质均为硅胶管,所述混匀装置设有两个入口。

41.本对比例的混匀装置仅有一组混合单元。

42.实验例1

43.本实验例用于评价实施例1-2和对比例1的混匀装置的混匀效果。

44.本实验例将盐酸与氢氧化钠溶液同时经过上述混匀装置后,通过监测ph的变化来验证混匀效果,具体方法如下:

45.将混匀装置的两个入口分别连接0.3mmol/l盐酸和0.01mmol/l氢氧化钠溶液,使用蠕动泵将盐酸与氢氧化钠以相同的泵速泵入裂解装置本体,每间隔100ml在混匀装置的出口进行取样,使用多参数测试仪检测混合后的样品的ph值,检测结果如表1所示。

46.表1盐酸溶液与氢氧化钠溶液通过不同混匀装置后的ph值

[0047][0048]

结果表明,盐酸和氢氧化钠溶液通过具有2-3组混合单元的混匀装置能够充分混匀,获得ph稳定的混合溶液。

[0049]

实验例2

[0050]

本实验例用于评价实施例1-2和对比例1的混匀装置的混匀效果。

[0051]

本实验例将氯化钠溶液与注射用水经过上述混匀装置后,通过监测电导率来验证混匀效果,具体方法如下:

[0052]

将混匀装置的两个入口分别连接3mol/l氯化钠溶液和注射用水,使用蠕动泵以相同泵速使两种液体泵入混匀装置中,每间隔100ml对混匀装置出口端进行取样,使用多参数测试仪检测混合后的样品的电导率,检测结果如表2所示。

[0053]

表2氯化钠溶液与注射用水通过不同混匀装置后的电导率

[0054][0055]

结果表明,经过实施例1的混匀装置后能够使得氯化钠溶液和注射用水快速充分混匀,进一步充分证明实施例1的混匀可以使得两种液体快速混匀。

[0056]

实施例3

[0057]

本实施例提供一种一次性密闭大肠杆菌裂解装置,如图2所示,所述一次性密闭大肠杆菌裂解装置包括:肠杆菌重悬液储袋1、碱裂解液储袋2、酸中和液储袋3、第一混匀装置4、反应盘管5、第二混匀装置6和大肠杆菌裂解液收集袋7;

[0058]

所述大肠杆菌重悬液储袋1和碱裂解液储袋2分别连接所述第一混匀装置4的入口,所述第一混匀装置4的出口连接所述反应盘管5的入口,大肠杆菌重悬液储袋1的出液管上设有第一蠕动泵8,碱裂解液储袋的出液管上设有第二蠕动泵9;

[0059]

所述酸中和液储袋3和所述反应盘管5的出口分别连接所述第二混匀装置6的入

口,所述第二混匀装置6的出口连接所述大肠杆菌裂解液收集袋7,酸中和液储袋的出液管上设有第三蠕动泵10;

[0060]

所述第一混匀装置4和第二混匀装置6均包括交替连接的三段粗软管01和三段细软管02,粗软管01的内径为9.5mm,细软管02的内径为5mm,粗软管01和细软管02材质均为硅胶管。

[0061]

实施例4

[0062]

本实施例提供一种大肠杆菌裂解方法,其采用实施例3的一次性密闭大肠杆菌裂解装置进行实施,所述大肠杆菌裂解方法包括如下步骤:

[0063]

将大肠杆菌重悬液(含50mmol/l葡萄糖,25mmol/l tris-hcl(ph 8.0),10mmol/ledta(ph 8.0))与碱裂解液(含0.2mmol/l naoh,1wt%sds)分别以相同的流速流入第一混匀装置4中进行混匀,所得混合溶液流入反应盘管5中完成裂解反应,所得裂解反应液和酸中和液(含5mmol/l乙酸钾60ml,冰醋酸11.5ml)送入分别流入第二混匀装置6中并完成中和反应,得到大肠杆菌裂解液。

[0064]

分别观察经过两个混匀装置后液体的ph的变化来验证混匀效果,具体方法如下:

[0065]

每间隔200ml分别对第一混匀装置和第二混匀装置的出口端进行取样并测量样品的ph值测;测量ph值时使用多参数测试仪,检测结果如表3所示。

[0066]

表3实施例4中两个混匀装置出样的ph值

[0067][0068]

由表3可知,通过ph检测结果可以发现,经过第一混匀装置能够使得大肠杆菌重悬液和碱裂解液快速充分混匀,经过第二混匀装置能够使大肠杆菌裂解液和酸中和液快速充分混匀。本发明的大肠杆菌裂解方法通过多个混匀装置的组合实现三种或多种液体的快速混匀。

[0069]

本实施例还对大肠杆菌裂解液(即第二混匀装置的出液)进行三次取样,检测样品中的质粒含量。同时,利用质粒提取试剂盒对大肠杆菌重悬液进行质粒含量检测作为对照方法,两种方法的质粒含量检测结果如表4所示。

[0070]

表4通过混匀装置获得的质粒浓度与对照方法的质粒含量比较

[0071]

样品对照方法通过混匀装置样品1244.3mg/l297.9mg/l样品2246.8mg/l299.2mg/l样品3245.4mg/l296.3mg/l

[0072]

由表4可知,通过质粒含量检测结果可以发现,三次取样所测得质粒含量比利用质粒提取试剂盒所检测的质量含量高。

[0073]

由此,本发明的一次性密闭大肠杆菌裂解装置可通过组合使用混匀装置实现三种或多种液体的快速混匀,并在大肠杆菌裂解工艺中能够起到良好的效果。