一种高蛋白含量的脱酚棉籽蛋白的制备方法与流程

1.本发明涉及棉籽加工技术领域,具体涉及一种棉籽蛋白的萃取方法。

背景技术:

2.脱酚棉籽蛋白是一种优质的蛋白质饲料原料,是我国应对饲料蛋白资源缺乏的重要途径。棉籽蛋白是除豆粕和菜籽粕外,重要的饲用植物蛋白原料。棉籽蛋白含量高,蛋白含量一般在50%以上,高的可达60%以上。其由棉籽经过剥绒、剥壳,在低温下一次性浸出油后再经过脱除抗营养因子后制成。棉酚是棉籽蛋白中最主要的抗营养因子,是影响棉籽蛋白在饲料中应用价值的最重要因素。

3.目前国内外棉籽粕脱毒的方法有很多,化学法、微生物发酵法、旋液分离法、空气分级法和溶剂萃取法,化学法是将游离棉酚破坏或形成结合态,按照现有的棉籽加工生产工艺,没有真正把棉酚萃取出来,而是通过热和醇把棉酚变性,生成的大量变性棉酚仍然保留在棉粕中,加工得到的棉籽蛋白在50%-60%,大量的棉子糖和其它糖分以及单宁、植酸、棉酚等大量抗营养因子仍然保留在棉籽蛋白中,影响了棉籽蛋白的营养效价和利用价值。若要最大限度的清除棉粕中的有毒物质和抗营养因子,将蛋白含量提升到65%以上,还有很大提升空间。

4.公开号cn102994218a的专利中,采用低浓度大剂量的甲醇溶液全浸泡进行萃取,所采用的甲醇溶液的浓度为70%~85%,萃取时物料与溶剂的重量比不大于1:2.5,控制萃取温度为20~55℃,萃取时间45~120分钟,但是若原料蛋白含量低,按照此甲醇溶液浓度进行萃取后,产出的棉籽蛋白含量将不高于65%,不能达到70%以上。公开号cn104782876a的专利中,采用的加工方式是棉籽加工中常用的方式,通过采用间歇式工艺达到节能效果,产品质量提升效果未体现。

5.所以,在现有的萃取工艺中,大都是采用浸出器萃取方式,这种传统的甲醇循环萃取方式简单,但是生产得到的棉籽蛋白含量很难能做到70%以上,棉籽蛋白中的棉子糖,棉酚等物质提取效果受限。

技术实现要素:

6.为了克服现有技术的缺点,本发明提供一种提高棉籽蛋白含量的萃取方法,能够生产出高含量、低棉酚的棉籽蛋白,方法简单实用。

7.本发明解决其技术问题所采取的技术方案是:以粗纤维含量低的脱脂棉粕为原料,采用六段梯度逆流萃取法,利用不同浓度的甲醇溶液将非蛋白成分,如磷脂类、黄酮类和棉酚及其衍生物类等进行浸提脱除,又经粉碎后,制备蛋白含量在70%以上,游离棉酚含量在0.03%以下的高含量的低温脱酚棉籽蛋白。

8.采用uplc-qtof/ms技术对棉仁、脱酚液、棉蛋白粉提取液等进行检测分析鉴定主要成分,根据鉴定成分,棉仁中除了含有水分及挥发物、油脂和粗蛋白以外含有20%-25%左右的其他物质,如粗纤维、黄酮类、棉子糖、磷脂类和棉酚类物质。而黄酮类物质、棉子糖

和棉酚类物质在不同浓度的甲醇溶液中的溶解度各不相同,所以尽管使用甲醇进行多次萃取,也不能将其全部萃取出来。

9.为解决上述技术难题,本发明采用的技术方案如下:

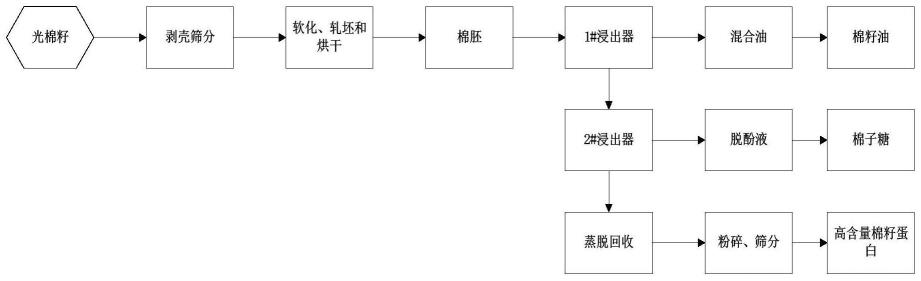

10.一种高蛋白含量的脱酚棉籽蛋白的制备方法,光棉籽通过磁选、剥壳、筛分得到棉仁,调质、软化、轧胚、干燥、脱脂浸提、脱酚、干燥、粉碎筛分得到高蛋白含量的脱酚棉籽蛋白,所述脱酚过程为6级甲醇逆流萃取方式进行浸出,过程中所用甲醇的浓度分别为60%,70%,70%,70%,80%和90%。

11.本发明技术方案的进一步改进在于:光棉籽经过刀板剥壳机、联筛、平面回转筛剥壳筛分组合设备,得到含壳为0.2%-0.4%的棉仁,经软化、轧坯和烘干后得到棉胚,采用旋振筛对棉胚进行筛分,得到大胚,大胚使用6号溶剂油作为提油溶剂,采用分段多次梯度式逆流萃取方式进行浸提。

12.本发明技术方案的进一步改进在于:6号溶剂浸出棉籽粕在脱酚前粗纤维含量在5%以下,含油在0.4%以下。

13.本发明技术方案的进一步改进在于:脱酚过程中采用分段多次梯度式逆流萃取方式进行浸出,采用物料与溶剂全浸泡和逆流淋液萃取,物料与甲醇的料液比为1:2-2.5,浸出温度在40-55℃。

14.本发明技术方案的进一步改进在于:调质过程为连续在棉仁中通入棉仁重量的1-2%的热水,进入软化锅软化15-25min,出料温度为85-90℃。

15.本发明技术方案的进一步改进在于:轧坯干燥后得到的棉胚水分3.5-5.5%,厚度0.3-0.4mm,粉末度15-25%。

16.本发明技术方案的进一步改进在于:脱脂浸提步骤中棉胚与6#溶剂油料液比为1:1.5-2.5,萃取次数为5-8次。

17.由于采用了上述技术方案,本发明取得的有益效果是:

18.应用本技术的脱酚棉籽蛋白的制备方法得到高蛋白含量的脱酚棉籽蛋白,蛋白含量大于70%,游离棉酚含量低于0.03%;该工艺简单且实用,易于应用在连续化工业生产。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

20.图1为萃取方法工艺流程图;

21.图2为筛分设备组合的一种方式。

具体实施方式

22.实施例1

23.如附图1、2所示,按照15吨/小时投入光棉籽,经过刀板剥壳机、联筛、平面回转筛等设备组合的筛分系统处理后,得到棉仁和棉壳。棉仁含壳量3%,16目筛下物占比10%,棉壳含仁量0.3%。连续在棉仁中通入棉仁重量的2%的热水调质后,进入软化锅软化20min,出料温度达到88℃,软化仁轧坯干燥后得到的棉胚水分3.5%,厚度0.3mm,粉末度20%。

24.棉胚进入脱脂浸出器中,物料与6#溶剂油料液比为1:2,萃取7次,180min后,进入脱酚浸出器,物料与甲醇溶液料液比为1:2,调整每段萃取甲醇溶液浓度分别为60%,70%,

70%,70%,80%和90%,浸出温度为50℃。萃取结束后,湿料经卧式螺旋离心机连续固液分离后,经过2台盘式烘干机和1台蒸脱机脱溶干燥,锤片式粉碎机粉碎筛分后,得到脱酚棉籽蛋白。

25.实施例2

26.按照15吨/小时投入光棉籽,经过刀板剥壳机、联筛、平面回转筛等设备组合的筛分系统处理后,得到棉仁和棉壳。棉仁含壳量2.5%,16目筛下物占比10%,棉壳含仁量0.5%。连续在棉仁中通入棉仁重量的2%的热水调质后,进入软化锅软化25min,出料温度达到90℃,软化仁轧坯干燥后得到的棉胚水分4.5%,厚度0.35mm,粉末度18%。

27.棉胚进入脱脂浸出器中,物料与6#溶剂油料液比为1:1.8,萃取7次,180min后,进入脱酚浸出器,物料与甲醇溶液料液比为1:2.2,调整每段萃取甲醇溶液浓度分别为60%,70%,70%,70%,80%和90%,浸出温度为55℃。萃取结束后,湿料经卧式螺旋离心机连续固液分离后,经过2台盘式烘干机和1台蒸脱机脱溶干燥,锤片式粉碎机粉碎筛分后,得到脱酚棉籽蛋白。

28.实施例3

29.按照15吨/小时投入光棉籽,经过刀板剥壳机、联筛、平面回转筛等设备组合的筛分系统处理后,得到棉仁和棉壳。棉仁含壳量3%,16目筛下物占比10%,棉壳含仁量0.3-0.5%。连续在棉仁中通入棉仁重量的2%的热水调质后,进入软化锅软化21min,出料温度达到86℃,软化仁轧坯干燥后得到的棉胚水分5.2%,厚度0.38mm,粉末度23%。

30.棉胚进入脱脂浸出器中,物料与6#溶剂油料液比为1:2,萃取7次,180min后,进入脱酚浸出器,物料与甲醇溶液料液比为1:2.5,调整每段萃取甲醇溶液浓度分别为60%,70%,70%,70%,80%和90%,浸出温度为40℃。萃取结束后,湿料经卧式螺旋离心机连续固液分离后,经过2台盘式烘干机和1台蒸脱机脱溶干燥,锤片式粉碎机粉碎筛分后,得到脱酚棉籽蛋白。

31.对照例1

32.本实施例和实施例1的区别在于:每段萃取甲醇溶液浓度分别为70%,70%,70%,70%,70%和70%。

33.对照例2

34.本实施例和实施例1的区别在于:每段萃取甲醇溶液浓度分别为60%,70%,80%,90%,90%和90%。

35.对照例3

36.本实施例和实施例1的区别在于:每段萃取甲醇溶液浓度分别为70%,70%,70%,85%,70%和90%。

37.对照例4

38.本实施例和实施例1的区别在于:脱酚过程中物料与甲醇溶液料液比为1:2.8。

39.对照例5

40.本实施例和实施例1的区别在于:脱酚过程中浸出温度为38℃。

[0041] 蛋白含量%水分%游离棉酚ppm棉籽糖%总黄酮%氢氧化钾实施例170.83.828030.852实施例271.23.92903.10.955

实施例371.63.52702.90.860对照例1664.24003.40.943对照例2654.63503.11.039对照例36853903.30.948对照例4703.33003.41.045对照例5674.84203.41.250

[0042]

由上述结果可以看出,本技术的脱酚棉籽蛋白的制备方法得到高蛋白含量的脱酚棉籽蛋白,蛋白含量大于70%,游离棉酚含量低于0.03%;而且棉籽糖、总黄酮等物质的含量也有所降低,棉籽蛋白的氢氧化钾溶解度有所提高,使得棉籽蛋白的品质有着大幅提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1