一种低收缩率高分子发泡材料及其制备方法与流程

1.本发明涉及发泡材料技术领域,特别是指一种低收缩率高分子发泡材料的制备方法。

背景技术:

2.众所周知,三元乙丙橡胶发泡制品因其耐候性、耐高低温范围广,广泛应用于汽车、电子等领域。目前,市面上的三元乙丙橡胶橡胶发泡材料普遍存在缺陷,三元乙丙橡胶橡胶发泡材料在运输过程中,由于车厢温度较高,导致三元乙丙橡胶橡胶发泡材料经常有一定的收缩变形,给用于汽车电子模切时的零部件的加工造成一定的困扰,电子模切加工成汽车零部件的密封件会出现变形弯曲或者尺寸变小,与汽车零部件不匹配。鉴于此,研究低收缩率高分子发泡材料具有普遍使用意义。

技术实现要素:

3.本发明提供一种低收缩率高分子发泡材料的制备方法,以解决现有三元乙丙橡胶橡胶发泡材料存在受周围温度升高而容易收缩变形,加工成汽车零部件的密封件不匹配的问题,实现较好的低压缩变形。

4.本发明采用如下技术方案:一种低收缩率高分子发泡材料,包括按份数的如下原料:epdm橡胶512e10-20份混合料b150-200份硫化剂硫磺粉3.2-4.5份硫化助剂dm3.2-4.5份发泡剂ac40003-4份氧化锌10-12份滑石粉30-40份石蜡油10-20份上述混合料b包括混合粉料a100份、epdm橡胶512e80-100份、epdm2470c50-70份;上述混合粉料a包括霍夫曼硅土aktisilpf216100份、炭黑15-25份、高岭土20-30份、石蜡油20-30份。

5.进一步改进地,上述混合粉料a的制备方法为:先将上述霍夫曼硅土aktisilpf216100份、炭黑15-25份、高岭土20-30份经过行星搅拌缸每分钟30转搅拌5分钟粉料混合均匀后投入石蜡油20-30份经过行星搅拌缸每分钟30转搅拌30分钟,静置24小时得到混合粉料a。

6.进一步改进地,上述混合料b的制备方法为:步骤(一):在上述混合粉料a100份、epdm橡胶512e80-100份、epdm2470c50-70

份投入密炼机中,下压重锤三分之二的位移距离,反应一段时间后,密炼重锤全部下压,加压,上升重锤,翻转;再次下压密炼重锤,上升重锤,反复多次下压重锤捏炼步骤;捏炼过程中持续充冷却水23℃降温,观察密炼室料温达到130-135℃倒料,得到密炼胶;步骤(二):将混合料投入炼机台,开炼机辊筒持续通冷却水,控制辊筒厚度,过薄,降温,分割,静置,得到混胶料b。

7.进一步改进地,一种低收缩率高分子发泡材料的制备方法,包括如下步骤:步骤(一):将滑石粉 30-40份、氧化锌 10-12份、石蜡油 10-20份、硫化剂硫磺粉 3.2-4.5份、硫化助剂dm 3.2-4.5份、发泡剂 3-4份投入密炼室,不下压重锤,搅拌一段时间,再投入混合料b 150-200份、epdm橡胶512e 10-20份,第一次加压一段时间后,上升重锤,翻转;再次下压密炼重锤一段时间后,上升重锤,反复10次下压重锤,上升重锤捏炼步骤;捏炼过程中持续充冷却水降温23℃,密炼料达到110℃倒料,得到混炼胶;步骤(二):将上一步骤的混炼胶投入开炼机中,开炼机辊筒持续通冷却水23℃,控制辊筒厚度4mm,过薄1.5mm,降温,分割,静置24小时,得到混合料c,料温低于70℃;步骤(三):将上一步骤的料温低于70℃的混合料c再次投入压延机,压延机辊筒持续通冷却水23℃,控制辊筒厚度0.8mm,进行0.8mm厚度压延,静置24小时冷却,得到混炼胶,料温低于40℃;步骤(四):将上一步骤的混炼胶投入开炼机中,温度控制在75-85℃,开炼,使各组份原料进一步混合并预升温,得到预热料;步骤(五):将上一步骤的预热料投入挤出机挤出成型,裁切,静置冷却8小时,得到胶片,胶片温度低于40℃;步骤(六):将胶片装入一次硫化机,油压压力1400

±

10kg/cm

²

,模内130-135℃*45-60分钟硫化,卸压,得到一次硫化发泡材料;步骤(七):将一次硫化发泡材料装入发泡机,油压压力40

±

5kg/cm

²

,模内148-158℃*40-50分钟发泡,卸压,即得二次发泡材料;将二次发泡材料在室温下自然冷却15天,待产品充分冷却收缩后,取100*100*2.4mm试样先经过80℃ 2h处理后冷却8小时再依据iso1924耐热收缩测试标准条件80℃ 3h测试收缩率。

8.由上述对本发明的描述可知,和现有技术相比,本发明具有如下优点:1.本发明的低收缩率高分子发泡材料通过对配方的优化,添加aktisil pf 216(适合硫磺硫化),以活性化的sillitin z86为基底,表面经si-69处理,并使硅更能牢固地附着在填料表面,可用于橡胶工业,作为一种功能性的填料亦可单独使用或者分别与非补强性或补强性填料结合使用。

9.2. 橡胶硫化的过程中,aktisil pf 216的四硫化基与硫化促进剂形成硫及多硫化物键结的聚合物,由于多次实验促成了硫磺或硫磺给予体的架桥状况,硫及硫磺给予体架桥系统使得aktisil pf 216特别适合于动态应用,可以用于高抗拉强度及高模数结合低压缩变形,同时具有优异的加工性及压缩成型性,这些特性是一种理想的组合,用于无压力的挤压成型产品和海绵橡胶。

10.3.本发明的低收缩率高分子发泡材料作为功能性填料,增加制品的抗拉强度降低收缩性,提高回弹性,降低磨耗,增进防水性。可作为一种功能性填料单独使用,亦可分别与

非补强性或补强性填料结合使用,通常应用于橡胶工业。

11.4.在选择主胶体时,即使同属三元乙丙橡胶,由于不同的橡胶牌号的粘度不同,在经过密炼、开炼时是机械剪切和胶体自身的摩擦力等不同,胶体的分子链断开并包覆填料分子等物质后再次聚合成新的聚合物的过程,同时也是升温和降温的过程,单独使用一种橡胶品种时物性有一定程度的优点和缺点,两种或两种以上聚合物提前预混可以使不同粘度的胶料升温过程相对统一,摩擦力在密炼初期、中期和后期对填充物的均匀分布起到关键作用。从而橡胶发泡材料整体孔径会更加均匀、细腻,否则局部出现一个橡胶分子包覆的填充物料分子团的数量不同,造成局部出现孔洞或者杂质点瑕疵。

具体实施方式

12.实施例1:一种低收缩率高分子发泡材料,包括:epdm橡胶512e20份混合料b150份硫化剂硫磺粉4.5份硫化助剂dm4.5份发泡剂ac40004份氧化锌12份滑石粉40份石蜡油20份上述混合料b包括混合粉料a100份、epdm橡胶512e100份、epdm2470c70份;上述混合粉料a包括霍夫曼硅土aktisilpf216100份、炭黑25份、高岭土30份、石蜡油30份。

13.上述混合粉料a的制备方法为:先将霍夫曼硅土aktisilpf216100份、炭黑25份、高岭土30份经过行星搅拌缸每分钟30转搅拌5分钟粉料混合均匀后投入石蜡油30份经过行星搅拌缸每分钟30转搅拌30分钟,静置24小时得到混合粉料a;上述混合料b的制备方法为:先投入混合粉料a100份、再将epdm橡胶512e100份、epdm2470c70份投入密炼机中,下压重锤三分之二的位移距离,反应一段时间后,密炼重锤全部下压,加压,上升重锤,翻转;再次下压密炼重锤,上升重锤,反复多次下压重锤捏炼步骤;捏炼过程中持续充冷却水23℃降温,观察密炼室料温达到135℃倒料,得到密炼胶;将密炼胶投入开炼机台,开炼机辊筒持续通冷却水,控制辊筒厚度,过薄,降温,分割,静置,得到混胶料b。

14.一种低收缩率高分子发泡材料的制备方法,包括如下步骤:步骤(一):将滑石粉40份、氧化锌12份、石蜡油20份、硫化剂硫磺粉4.5份、硫化助剂dm4.5份、发泡剂3-4份投入密炼室,不下压重锤,搅拌一段时间2分钟,再投入混合料b150份、epdm橡胶512e20份,第一次加压200秒,上升重锤60秒,翻转;再次下压密炼重锤120秒,上升重锤60秒,反复10次下压重锤120秒,上升重锤60秒捏炼步骤;捏炼过程中持

续充冷却水降温23℃,密炼料达到110℃倒料,得到混炼胶;步骤(二):将上一步骤的混炼胶投入开炼机中,开炼机辊筒持续通冷却水23℃,控制辊筒厚度4mm,过薄1.5mm,降温,分割,静置24小时,得到混合料c,料温低于70℃;步骤(三):将上一步骤的料温低于70℃的混合料c再次投入压延机,压延机辊筒持续通冷却水23℃,控制辊筒厚度0.8mm,进行0.8mm厚度压延,静置24小时冷却,得到混炼胶,料温低于40℃;步骤(四):将上一步骤的混炼胶投入开炼机中,温度控制在85℃,开炼,使各组份原料进一步混合并预升温,得到预热料;步骤(五):将上一步骤的预热料投入挤出机挤出成型,裁切,静置冷却8小时,得到胶片,胶片温度低于40℃;步骤(六):将上一步骤的胶片装入一次硫化机,油压压力1400

±

10kg/cm

²

,模内135℃*60分钟硫化,卸压,得到一次硫化发泡材料;步骤(七):将上一步骤的一次硫化发泡材料装入发泡机,油压压力40

±

5kg/cm

²

,模内158℃*50分钟发泡,卸压,即得二次发泡材料;将将二次发泡材料在室温下自然冷却15天,待产品充分冷却收缩后,取100*100*2.4mm试样先经过80℃2h处理后冷却8小时再依据iso1924耐热收缩测试标准条件80℃3h测试收缩率。

15.实施例2一种低收缩率高分子发泡材料,包括:epdm橡胶512e10份混合料b200份硫化剂硫磺粉3.2份硫化助剂dm3.2份发泡剂ac40003份氧化锌10份滑石粉30份石蜡油10份上述混合料b包括混合粉料a100份、epdm橡胶512e80份、epdm2470c50份;上述混合粉料a包括霍夫曼硅土aktisilpf216100份、炭黑15份、高岭土20份、石蜡油20份。

16.上述混合粉料a的制备方法为:先将霍夫曼硅土aktisilpf216100份、炭黑15份、高岭土20份经过行星搅拌缸每分钟30转搅拌5分钟粉料混合均匀后投入石蜡油20份经过行星搅拌缸每分钟30转搅拌30分钟,静置24小时得到混合粉料a;上述混合料b的制备方法为:先投入混合粉料a100份、再将epdm橡胶512e80份、epdm2470c50份投入密炼机中,下压重锤三分之二的位移距离,反应一段时间后,密炼重锤全部下压,加压,上升重锤,翻转;再次下压密炼重锤,上升重锤,反复多次下压重锤捏炼步骤;捏炼过程中持续充冷却水23℃降温,观察密炼室料温达到130℃倒料,得到密炼胶;

将密炼胶投入开炼机台,开炼机辊筒持续通冷却水,控制辊筒厚度,过薄,降温,分割,静置,得到混胶料b。

17.一种低收缩率高分子发泡材料的制备方法,包括如下步骤:步骤(一):将滑石粉30份、氧化锌10份、石蜡油10份、硫化剂硫磺粉3.2份、硫化助剂dm3.2份、发泡剂3份投入密炼室,不下压重锤,搅拌一段时间2分钟,再投入混合料b200份、epdm橡胶512e10份,第一次加压200秒,上升重锤60秒,翻转;再次下压密炼重锤120秒,上升重锤60秒,反复10次下压重锤120秒,上升重锤60秒捏炼步骤;捏炼过程中持续充冷却水降温23℃,密炼料达到110℃倒料,得到混炼胶;步骤(二):将上一步骤的混炼胶投入开炼机中,开炼机辊筒持续通冷却水23℃,控制辊筒厚度4mm,过薄1.5mm,降温,分割,静置24小时,得到混合料c,料温低于70℃;步骤(三):将上一步骤的料温低于70℃的混合料c再次投入压延机,压延机辊筒持续通冷却水23℃,控制辊筒厚度0.8mm,进行0.8mm厚度压延,静置24小时冷却,得到混炼胶,料温低于40℃;步骤(四):将上一步骤的混炼胶投入开炼机中,温度控制在75℃,开炼,使各组份原料进一步混合并预升温,得到预热料;步骤(五):将上一步骤的预热料投入挤出机挤出成型,裁切,静置冷却8小时,得到胶片,胶片温度低于40℃;步骤(六):将上一步骤的胶片装入一次硫化机,油压压力1400

±

10kg/cm

²

,模内130℃*45分钟硫化,卸压,得到一次硫化发泡材料;步骤(七):将上一步骤的一次硫化发泡材料装入发泡机,油压压力40

±

5kg/cm

²

,模内148℃*40分钟发泡,卸压,即得二次发泡材料;将二次发泡材料在室温下自然冷却15天,待产品充分冷却收缩后,取100*100*2.4mm试样先经过80℃2h处理后冷却8小时再依据iso1924耐热收缩测试标准条件80℃3h测试收缩率。

18.实施例3:一种低收缩率高分子发泡材料,包括:epdm橡胶512e15份混合料b180份硫化剂硫磺粉3.8份硫化助剂dm3.9份发泡剂ac40003.5份氧化锌11份滑石粉35份石蜡油15份上述混合料b包括混合粉料a100份、epdm橡胶512e90份、epdm2470c60份;上述混合粉料a包括霍夫曼硅土aktisilpf216100份、炭黑20份、高岭土25份、石蜡油25份。

19.上述混合粉料a的制备方法为:步骤(一):先将霍夫曼硅土aktisilpf216100份、炭黑20份、高岭土25份经过

行星搅拌缸每分钟30转搅拌5分钟粉料混合均匀后投入石蜡油 25份经过行星搅拌缸每分钟30转搅拌30分钟,静置24小时得到混合粉料a;上述混合料b的制备方法为:先投入混合粉料a 100份、再将epdm橡胶512e 90份、epdm2470c 60份投入密炼机中,下压重锤三分之二的位移距离,反应一段时间后,密炼重锤全部下压,加压,上升重锤,翻转;再次下压密炼重锤,上升重锤,反复多次下压重锤捏炼步骤;捏炼过程中持续充冷却水23℃降温,观察密炼室料温达到133℃倒料,得到密炼胶;将密炼胶投入开炼机台,开炼机辊筒持续通冷却水,控制辊筒厚度,过薄,降温,分割,静置,得到混胶料b。

20.一种低收缩率高分子发泡材料的制备方法,包括如下步骤:步骤(一):将滑石粉 35份、氧化锌 11份、石蜡油 15份、硫化剂硫磺粉 3.8份、硫化助剂dm 3.9份、发泡剂 3.5份投入密炼室,不下压重锤,搅拌一段时间2分钟,再投入混合料b 180份、epdm橡胶512e 15份,第一次加压200秒,上升重锤60秒,翻转;再次下压密炼重锤120秒,上升重锤60秒,反复10次下压重锤120秒,上升重锤60秒捏炼步骤;捏炼过程中持续充冷却水降温23℃,密炼料达到110℃倒料,得到混炼胶;步骤(二):将上一步骤的混炼胶投入开炼机中,开炼机辊筒持续通冷却水23℃,控制辊筒厚度4mm,过薄1.5mm,降温,分割,静置24小时,得到混合料c,料温低于70℃;步骤(三):将上一步骤的料温低于70℃的混合料c再次投入压延机,压延机辊筒持续通冷却水23℃,控制辊筒厚度0.8mm,进行0.8mm厚度压延,静置24小时冷却,得到混炼胶,料温低于40℃;步骤(四):将上一步骤的混炼胶投入开炼机中,温度控制在80℃,开炼,使各组份原料进一步混合并预升温,得到预热料;步骤(五):将上一步骤的预热料投入挤出机挤出成型,裁切,静置冷却8小时,得到胶片,胶片温度低于40℃;步骤(六):将上一步骤的胶片装入一次硫化机,油压压力1400

±

10kg/cm

²

,模内132℃*50分钟硫化,卸压,得到一次硫化发泡材料;步骤(七):将上一步骤的一次硫化发泡材料装入发泡机,油压压力40

±

5kg/cm

²

,模内152℃*45分钟发泡,卸压,即得二次发泡材料;将二次发泡材料在室温下自然冷却15天,待产品充分冷却收缩后,取100*100*2.4mm试样先经过80℃ 2h处理后冷却8小时再依据iso1924耐热收缩测试标准条件80℃ 3h测试收缩率。

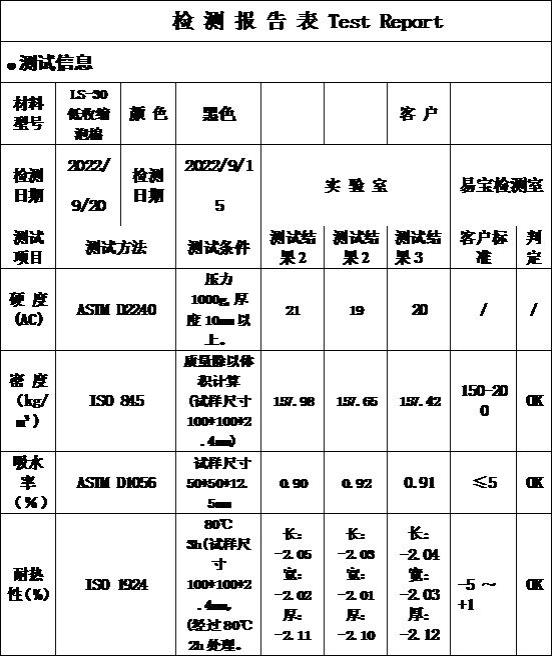

21.本技术制得高分子发泡材料进行实验测试,得出结果如下表:

从表中“耐热性”的数据可知,高分子发泡材料收缩变形小,收缩率低。

22.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1