一种基于提高蛋白质吸收率的植物基饮品生产装置的制作方法

1.本发明涉及食品工程技术领域,尤其涉及一种基于提高蛋白质吸收率的植物基饮品生产装置。

背景技术:

2.植物蛋白饮料的营养丰富,能增强人体的免疫力,适量的饮用植物蛋白饮料可以减轻肠胃和肝脏负担,降低心血管疾病的发病率,野山杏仁的植物蛋白含量高于一般的谷物、果蔬等植物性食物,野山杏仁的植物蛋白含有18种氨基酸,赖氨酸含量高于谷类、核桃等植物,儿童必需的氨基酸精氨酸、促进人体肌肉合成的氨基酸亮氨酸、以及色氨酸、异亮氨酸、缬氨酸等氨基酸的含量很高,国内食品行业对杏仁蛋白的加工利用程度低,因此,使杏仁资源得到充分利用的技术十分必要。

3.中国专利公开号:cn104172415a,公开了如下内容,该发明公开了一种核桃植物蛋白益生菌饮品的制作方法,该方法为:一、酶解去除核桃仁的红衣;二、将去除红衣的核桃仁用水漂洗,真空冷冻干燥后压榨,得到核桃油和核桃粕;三、将核桃粕粉碎成核桃粉,软化;四、对软化后的核桃粉进行磨浆处理,得到核桃蛋白原液,然后进行均质处理,再进行超高温瞬时灭菌;五、制备一级培养液;六、一级种子液接种后培养;七、一级种子液接种后发酵培养二级种子液;八、二级种子液接种后发酵培养;九、对发酵液依次进行细磨处理,均质处理和乳化,得到核桃植物蛋白益生菌饮品。采用该方法制备的核桃植物蛋白益生菌饮品中的活菌数含量高达2.0

×

108cfu/ml,蛋白质含量高达1.2%。

4.但是,现有技术中,还存在以下问题:在现有技术中,缺少根据乳酸菌发酵过程中的现象对应自动调整相关工艺参数以提高发酵效率和乳化效果的自动化设备。

技术实现要素:

5.为解决现有技术中缺少根据乳酸菌发酵过程中的现象对应自动调整相关工艺参数以提高发酵效率和乳化效果的自动化设备的问题,本发明提供一种基于提高蛋白质吸收率的植物基饮品生产装置,其包括:发酵培养仓,其用以发酵杏仁原液,包括仓体、设置在所述仓体内的搅拌棒以及设置在所述仓体底部的第一进气口和第二进气口,所述第一进气口通过设置有第一风机的管路与氮气箱相连接,以向所述仓体内通入氮气,所述第二进气口通过设置有第二风机的管路与无菌空气箱相连接,以向所述仓体内通入无菌空气,所述仓体内还设置有加热单元,以控制仓体内的温度;中控处理器,其包括相互连接的数据分析单元、第一控制单元、第二控制单元以及第三控制单元,所述数据分析单元与设置在所述仓体内的颗粒度检测单元相连接以获取颗粒度检测值并根据所述颗粒度检测值判定所述杏仁原液所处的发酵阶段;所述第一控制单元与所述加热单元、设置在所述仓体内的清液厚度检测单元以及

搅拌棒相连接,用以实时根据清液厚度调整所述加热单元的加热温度以及所述搅拌棒的搅拌速率;所述第二控制单元与ph调整单元以及设置在所述仓体内的用以检测凝乳速率的凝乳速率检测单元相连接,用以在所述杏仁原液处于第一发酵阶段时,基于凝乳速率控制ph调整单元调整所述杏仁原液的ph值;所述第三控制单元与所述第一风机、第二风机以及设置在所述仓体内的检测模组相连接,用以在所述杏仁原液处于第二发酵阶段时,根据已获取的杏仁原液表面泡沫图像以及含氧量检测值对所述第一风机以及第二风机的功率进行调整以调整氮气输入量以及无菌空气输入量,以及,根据杏仁原液粘度判定发酵是否完成;所述检测模组包括用以获取图像的图像采集单元,用以获取杏仁原液内含氧量检测值的含氧检测单元以及用以获取杏仁原液粘度的粘度传感器。

6.进一步地,所述数据分析单元将获取的颗粒度检测值p与预设的颗粒度对比参量p0进行对比,并根据对比结果判定所述杏仁原液所处的发酵阶段,其中,若对比结果满足第一预设条件,则所述数据分析单元判定所述杏仁原液处于第一发酵阶段;若对比结果满足第二预设条件,则所述数据分析单元判定所述杏仁原液处于第二发酵阶段;所述第一预设条件为p>p0,所述第二预设条件为p≤p0。

7.进一步地,所述清液厚度检测单元包括设置在所述仓体内的用以检测液位高度的液位传感器以及用以确定透光点高度的光栅传感器,所述清液厚度检测单元根据液位高度h1以及透光点高度h2计算清液厚度d,设定d=h1-h2。

8.进一步地,所述第一控制单元将所述清液厚度d与预设的第一清液厚度对比阈值d1以及第二清液厚度对比阈值d2进行对比,并根据对比结果判定对所述加热单元的温度进行调整时的温度调整方式以及对所述搅拌棒的搅拌速率进行调整时的搅拌速率调整方式,其中,第一调整方式为根据第一温度调整参量t1将所述加热单元的温度调整至第一温度值,根据第一搅拌速率调整参量s1将所述搅拌棒的搅拌速率调整至第一搅拌速率;第二调整方式为根据第二温度调整参量t2将所述加热单元的温度调整至第二温度值,根据第二搅拌速率调整参量s2将所述搅拌棒的搅拌速率调整至第二搅拌速率;第三调整方式为根据第三温度调整参量t3将所述加热单元的温度调整至第三温度值,根据第三搅拌速率调整参量s3将所述搅拌棒的搅拌速率调整至第三搅拌速率;所述第一调整方式需满足d≥d2,所述第二调整方式需满足d1≤d<d2,所述第三调整方式需满足d<d1,t1>t2>t3,s1>s2>s3。

9.进一步地,所述凝乳速率检测单元包括设置在所述仓体内的滑轨上的过滤板、设置在所述过滤板上的重力传感器以及与所述重力传感器连接的运算单元,所述运算单元用以控制所述过滤板每隔预设时间间隔t0从所述滑轨的下端移动至所述滑轨的上端,并获取重力传感器检测的重力数值g计算凝乳速率v,设定。

10.进一步地,所述第二控制单元计算所述凝乳速率v与预设标准凝乳速率v0的第一

差值δv,设定δv=v-v0,并将所述第一差值δv与预设速率差值对比参量δv0进行对比,并根据对比结果判定ph值调整方式,其中,第一ph值调整方式为根据第一ph调整参量ph1控制所述ph值调整单元将所述杏仁原液的ph值调整至第一ph值;第二ph值调整方式为根据第二ph调整参量ph2控制所述ph值调整单元将所述杏仁原液的ph值调整至第二ph值;第三ph值调整方式为根据第一ph调整参量ph1控制所述ph值调整单元将所述杏仁原液的ph值调整至第三ph值;第四ph值调整方式为根据第二ph调整参量ph2控制所述ph值调整单元将所述杏仁原液的ph值调整至第四ph值;所述第一ph值调整方式需满足δv>0且δv>δv0,所述第二ph值调整方式需满足δv>0且δv≤δv0,所述第三ph值调整方式需满足δv<0且|δv|>δv0,所述第四ph值调整方式需满足δv<0且|δv|≤δv0,ph1>ph2。

11.进一步地,所述第三控制单元获取所述图像采集单元拍摄的图像,确定所述图像中的泡沫区域面积s,根据所述泡沫区域面积s按照公式(1)计算泡沫特征参量b,

ꢀꢀꢀ

(1)公式(1)中,s0表示所述仓体内的杏仁原液表面积。

12.进一步地,所述第三控制单元将所述泡沫特征参量b与所述第三控制单元内预设的标准泡沫特征对比参量b0进行对比,并根据对比结果判定是否对所述第一风机的功率进行调整,其中,若对比结果满足预设风机调整条件,则将所述第一风机的功率调整至标准功率值;所述预设风机调整条件为b≥b0。

13.进一步地,所述第三控制单元获取所述含氧检测单元检测的含氧量检测值y以计算含氧量检测值y与预设标准含氧量参量y1的第二差值δy,设定δy=y-y1,并且将所述第二差值δy与预设的氧气对比参量δy0进行对比,并根据对比结果判定所述第二风机的功率调整方式,其中,第一功率调整方式为根据所述第三控制单元内预设的第一功率调整参量p1将所述第二风机的功率调整至第一功率值;第二功率调整方式为根据所述第三控制单元内预设的第二功率调整参量p2将所述第二风机的功率调整至第二功率值;第三功率调整方式为根据所述第三控制单元内预设的第一功率调整参量p1将所述第二风机的功率调整至第三功率值;第四功率调整方式为根据所述第三控制单元内预设的第二功率调整参量p2将所述第二风机的功率调整至第四功率值;所述第一功率调整方式需满足δy>0且δy>δy0,所述第二功率调整方式需满足δδy>0且δy<δy0,所述第三功率调整方式需满足δy<0且|δy|>δy0,所述第四功率调整方式需满足δy<0且|δy|<δy0,p1>p2。

14.进一步地,所述第三控制单元获取所述粘度传感器检测的杏仁原液粘度w,并将所述杏仁原液粘度w与标准粘度对比参量w0进行对比,并根据对比结果判定发酵是否完成,其中,若对比结果满足预设发酵完成条件,则所述第三控制单元判定发酵完成,并控制所述加热单元、搅拌棒、ph调整单元、第一风机以及第二风机停止运行;所述预设发酵完成条件为w<w0。

15.与现有技术相比,本发明设置发酵培养仓以及中控处理器,中控处理器根据仓体内颗粒度检测单元检测的颗粒度检测值判定杏仁原液所处的发酵阶段,并实时根据仓体内清液厚度检测单元检测的清液厚度调整加热单元的加热温度以及搅拌棒的搅拌速率,在杏仁原液处于第一发酵阶段时,根据仓体内凝乳速率检测单元检测的凝乳速率控制ph调整单元调整杏仁原液的ph,在杏仁原液处于第二发酵阶段时,根据杏仁原液表面的泡沫面积以及氧气含量对风机的功率进行调整,根据杏仁原液粘度判定发酵是否完成,实现自动化饮品制备,提高发酵效率,提高凝乳效果,提升饮品蛋白含量。

16.尤其,本发明中,中控处理器实时根据清液厚度调整加热单元的加热温度以及搅拌棒的搅拌速率,在实际情况中,对杏仁原液的加热温度偏低或者加热时间短,不能使杏仁原液中的蛋白发生适度变性,适度变性的蛋白伸展性增大,蛋白质与水分子间的作用增大,能吸收更多的水分,因此对杏仁原液的加热温度偏低会有清液上浮现象,通过增加搅拌机对杏仁原液的搅拌速率也可使杏仁原液成分混合更加均匀,保证杏仁原液中的蛋白质含量以及杏仁原液的制备效果。

17.尤其,本发明中,中控处理器在杏仁原液处于第一发酵阶段时,根据凝乳速率控制ph调整单元调整杏仁原液的ph,凝乳是乳酸菌发酵产生的酸使杏仁原液中的酸碱度逐渐降低,逐渐接近杏仁原液中蛋白质的等电点,使蛋白质的空间构型发生变化,氢键缔合形成相互交联的空间网状结构,蛋白质相互聚集,产生凝乳,乳酸菌的产酸速度快或慢都会对凝乳产生影响,酸性的过度增强会破坏蛋白质原来已形成的空间结构,因此,当凝乳速率快时增加杏仁原液的ph降低凝乳速率,当凝乳速率慢时降低杏仁原液的ph增加凝乳速率,保证凝乳效果与效率,从而保证杏仁原液的蛋白质含量。

18.尤其,本发明中,中控处理器在杏仁原液处于第二发酵阶段时,根据杏仁原液表面的泡沫区域面积对第一风机的功率进行调整,在实际情况中,通过向发酵培养仓内充入氮气为乳酸菌生长提供氮源,但是在通气过程中会导致泡沫的产生,严重影响发酵进程,因此需要在满足发酵条件的前提下降低充氮流量,保证乳酸发酵效果,提高凝乳效果,保证杏仁原液的蛋白质含量。

19.尤其,本发明中,中控处理器在杏仁原液处于第二发酵阶段时,根据杏仁原液的氧气含量对第二风机的功率进行调整,在实际情况中,杏仁原液经过一段时间后,乳酸菌的生长变得缓慢,细胞所能摄入葡萄糖的能力不再是限制因素,将杏仁原液中通入微量空气,能刺激乳酸菌代谢,乳酸脱氢酶的活性增强,摄入更多的葡萄糖,与不通空气相比,更多的葡萄糖通过乳酸发酵生成乳酸,有利于杏仁原液中的蛋白质变性发生聚集,产生凝乳,保证杏仁原液中蛋白质含量。

20.尤其,本发明中,中控处理器在杏仁原液处于第二发酵阶段时,根据杏仁原液粘度判定发酵是否完成,在实际情况中,在杏仁原液完全凝固时即判断发酵完成,因此,检测杏

仁原液中的粘度即可判定发酵是否完成,发酵时间过长,乳酸菌继续生长产酸,会破坏蛋白质的空间结构,不利于凝乳,若发酵时间短,杏仁原液蛋白质空间结构未充分形成,凝乳不完全,有水分析出,因此检测杏仁原液粘度,在杏仁原液完全凝固时及时停止发酵,保证了凝乳的效果。

附图说明

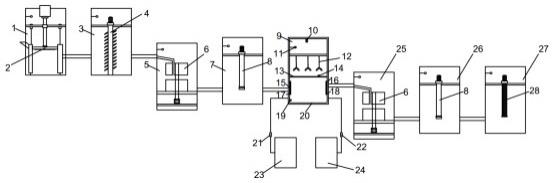

21.图1为发明实施例的基于提高蛋白质吸收率的植物基饮品生产装置结构示意图;图2为发明实施例的中控处理器结构简图;图中,1:原料压榨仓,2:压榨单元,3:原料粉碎仓,4:粉碎单元,5:原料研磨仓,6:研磨单元,7:原料均质仓,8:均质单元,9:发酵培养仓,10:ph调整单元,11:图像采集单元,12:搅拌棒,13:过滤板,14:重力传感器,15:液位传感器,16:光栅传感器,17:颗粒度检测单元,18:粘度传感器,19:氧化还原电位电极,20:加热单元,21:第一风机,22:第二风机,23:氮气箱,24:无菌空气箱,25:发酵液细磨仓,26:发酵液均质仓,27:发酵液乳化仓,28:乳化单元。

具体实施方式

22.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

23.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

24.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述仓或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

26.请参阅图1以及图2所示,其为本发明实施例的基于提高蛋白质吸收率的植物基饮品生产装置结构示意图以及中控处理器结构简图,本发明的基于提高蛋白质吸收率的植物基饮品生产装置包括:发酵培养仓9,其用以发酵杏仁原液,包括仓体、设置在所述仓体内的搅拌棒12以及设置在所述仓体底部的第一进气口和第二进气口,所述第一进气口通过设置有第一风机21的管路与氮气箱23相连接,以向所述仓体内通入氮气,所述第二进气口通过设置有第二风机22的管路与无菌空气箱24相连接,以向所述仓体内通入无菌空气,所述仓体内还设置有加热单元20,以控制仓体内的温度;中控处理器,其包括相互连接的数据分析单元、第一控制单元、第二控制单元以及第三控制单元,所述数据分析单元与设置在所述仓体内的颗粒度检测单元17相连接以获取

颗粒度检测值并根据所述颗粒度检测值判定所述杏仁原液所处的发酵阶段;所述第一控制单元与所述加热单元20、设置在所述仓体内的清液厚度检测单元以及搅拌棒12相连接,用以实时根据清液厚度调整所述加热单元20的加热温度以及所述搅拌棒12的搅拌速率;所述第二控制单元与ph调整单元10以及设置在所述仓体内的用以检测凝乳速率的凝乳速率检测单元相连接,用以在所述杏仁原液处于第一发酵阶段时,基于凝乳速率控制ph调整单元10调整所述杏仁原液的ph值;所述第三控制单元与所述第一风机21、第二风机22以及设置在所述仓体内的检测模组相连接,用以在所述杏仁原液处于第二发酵阶段时,根据已获取的杏仁原液表面泡沫图像以及含氧量检测值对所述第一风机21以及第二风机22的功率进行调整以调整氮气输入量以及无菌空气输入量,以及,根据杏仁原液粘度判定发酵是否完成;所述检测模组包括用以获取图像的图像采集单元11,用以获取杏仁原液内含氧量检测值的含氧检测单元以及用以获取杏仁原液粘度的粘度传感器18。

27.具体而言,本发明中的含氧检测单元为一氧化还原电位电极19,因杏仁原液中微量氧气浓度不易检测,所以用氧化还原电位电极19检测的氧化还原电位表征杏仁原液微量氧浓度,获取含氧量检测值,以对通入的无菌空气输入量进行调整。

28.具体而言,本实施例中,所述发酵培养仓9的进料口通过管路与用以提供杏仁原液的原料制备仓组连接,以将制备好的杏仁原液输入所述发酵培养仓9,所述发酵培养仓9的出料口与发酵后处理仓组连接,以对已发酵完成的杏仁原液进行细磨处理、均质处理以及乳化处理,本实施例中所述发酵制备仓组包括原料压榨仓1、原料粉碎仓3、原料研磨仓5以及原料均质仓7,用以实现对原料的压榨、粉碎、研磨以及均质处理,进而制得杏仁原液输入所述发酵培养仓组;所述发酵后处理仓租用以实现对发酵后杏仁原液的细磨、均质以及乳化,包括依次通过管路连接的发酵液细磨仓25、发酵液均质仓26以及发酵液乳化仓27,所述发酵液细磨仓25的进料口与所述发酵培养仓9连接,出料口与发酵液均质仓26的进料口连接,所述发酵液均质仓26的出料口与所述发酵液乳化仓27的进料口连接,以使发酵后的杏仁原液流所述发酵液细磨仓25、发酵液均质仓26以及发酵液乳化仓27并进行细磨、均质以及乳化处理。

29.具体而言,所述原料压榨仓1内设置压榨单元2,以对杏仁进行压榨,得到杏仁粕,压榨单元2的具体结构本实施例不做具体限定,其只需能实现压榨功能即可,对于原料的压榨设备已经为成熟现有技术,此处不再赘述。

30.具体而言,所述原料粉碎仓3内设置粉碎单元4,粉碎单元4的具体结构本实施例不做具体限定,其只需能完成粉碎功能即可,对于原料的粉碎设备已经为成熟现有技术,此处不再赘述。

31.具体而言,所述原料研磨仓5以及发酵液细磨仓25内设置研磨单元6,用以进行细磨动作,本实施例对其具体结构不做限定,只需能完成研磨功能即可,其为成熟的现有技术,此处不再赘述。

32.具体而言,所述原料均质仓7以及发酵液均质仓26内设置均质单元8,以对所述杏仁原液进行均质,本实施例对其具体结构不做限定,只需能完成均质处理即可,其为成熟的现有技术,此处不再赘述。

33.具体而言,所述发酵液乳化仓27内设置乳化单元28,以对所述杏仁原液进行乳化,本实施例对其具体结构不做限定,只需能完成乳化处理即可,其为成熟的现有技术,此处不再赘述。

34.具体而言,本发明对ph调整单元10的具体工作形式不做限定,其可以是设置酸碱调节阀,通过输出酸碱调节液调节发酵液的酸碱度,也可以是其他形式,只需能实现对杏仁原液酸碱度的调节即可。

35.具体而言,本发明对中控处理器的具体形式不做限定,只需能完成数据处理、数据接收以及数据发送即可,其可以是一个外接计算机,其中的各单元可以是计算机中的功能程序。

36.具体而言,本发明对加热单元20的具体结构不做限定,其可以是一个电热元件只需能实现加热以及温度控制效果即可。

37.具体而言,本发明对图像采集单元11的具体结构不做限定,其可以是ccd工业相机,用以获取杏仁原液表面的图像,而对于泡沫表面面积的识别,可以通过在第三控制单元内预设图像处理算法,识别泡沫的面积,其为现有技术此处不再赘述。

38.具体而言,本发明对颗粒度检测单元17以及粘度传感器18的具体结构不做限定,其只需具有相应的功能即可,均为成熟现有技术,此处不再赘述。

39.具体而言,所述数据分析单元将获取的颗粒度检测值p与预设的颗粒度对比参量p0进行对比,并根据对比结果判定所述杏仁原液所处的发酵阶段,其中,若对比结果满足第一预设条件,则所述数据分析单元判定所述杏仁原液处于第一发酵阶段;若对比结果满足第二预设条件,则所述数据分析单元判定所述杏仁原液处于第二发酵阶段;所述第一预设条件为p>p0,所述第二预设条件为p≤p0,0.15μm<p0<0.5μm。

40.具体而言,所述清液厚度检测单元包括设置在所述仓体内的用以检测液位高度h1的液位传感器15以及用以确定透光点高度h2的光栅传感器16,所述清液厚度检测单元根据液位高度h1以及透光点高度h2计算清液厚度d,设定d=h1-h2。

41.具体而言,所述第一控制单元将所述清液厚度d与预设的第一清液厚度对比阈值d1以及第二清液厚度对比阈值d2进行对比,1cm<d1<d2<10cm,并根据对比结果判定对所述加热单元20的温度进行调整时的温度调整方式以及对所述搅拌棒12的搅拌速率进行调整时的搅拌速率调整方式,其中,第一调整方式为根据第一温度调整参量t1将所述加热单元20的温度调整至第一温度值t1’,设定t1’=t0+t1,t0表示所述加热单元20的初始温度,10℃<t0<30℃,根据第一搅拌速率调整参量s1将所述搅拌棒12的搅拌速率调整至第一搅拌速率s1’,设定s1’=s0+s1,s0表示所述搅拌棒12的初始搅拌速率150r/min<s0<400r/min;第二调整方式为根据第二温度调整参量t2将所述加热单元20的温度调整至第二温度值t2’,设定t2’=t0+t2,根据第二搅拌速率调整参量s2将所述搅拌棒12的搅拌速率调整至第二搅拌速率s2’,设定s2’=s0+s2;第三调整方式为根据第三温度调整参量t3将所述加热单元20的温度调整至第三温度值t3’,设定t3’=t0+t3,根据第三搅拌速率调整参量s3将所述搅拌棒12的搅拌速率调

整至第三搅拌速率s3’,设定s3’=s0+s3;所述第一调整方式需满足d≥d2,所述第二调整方式需满足d1≤d<d2,所述第三调整方式需满足d<d1,t1>t2>t3,10℃≤t1<15℃,5℃≤t2<10℃,0≤t3<5℃,s1>s2>s3,150r/min≤s1<200r/min,100r/min≤s2<150r/min,50r/min≤<100r/min。

42.具体而言,本发明中,中控处理器实时根据清液厚度调整加热单元20的加热温度以及搅拌棒12的搅拌速率,在实际情况中,对杏仁原液的加热温度偏低或者加热时间短,不能使杏仁原液中的蛋白发生适度变性,适度变性的蛋白伸展性增大,蛋白质与水分子间的作用增大,能吸收更多的水分,因此对杏仁原液的加热温度偏低会有清液上浮现象,通过增加搅拌机对杏仁原液的搅拌速率也可使杏仁原液成分混合更加均匀,保证杏仁原液中的蛋白质含量以及杏仁原液的制备效果。

43.具体而言,所述凝乳速率检测单元包括设置在所述仓体内的滑轨上的过滤板13、设置在所述过滤板13上的重力传感器14以及与所述重力传感器14连接的运算单元,所述运算单元用以控制所述过滤板13每隔预设时间间隔t0从所述滑轨的下端移动至所述滑轨的上端,t0>0,并获取重力传感器14检测的重力数值g计算凝乳速率v,设定。

44.具体而言,所述第二控制单元计算所述凝乳速率v与预设标准凝乳速率v0的第一差值δv,设定δv=v-v0,并将所述第一差值δv与预设速率差值对比参量δv0进行对比,δv0>0,并根据对比结果判定ph值调整方式,其中,第一ph值调整方式为根据第一ph调整参量ph1控制所述ph值调整单元将所述杏仁原液的ph值调整至第一ph值ph1,设定ph1=ph0+ph1,ph0表示所述杏仁原液的初始ph值,3<ph0<5;第二ph值调整方式为根据第二ph调整参量ph2控制所述ph值调整单元将所述杏仁原液的ph值调整至第二ph值ph2,设定ph2=ph0+ph2;第三ph值调整方式为根据第一ph调整参量ph1控制所述ph值调整单元将所述杏仁原液的ph值调整至第三ph值ph3,设定ph3=ph0-ph1;第四ph值调整方式为根据第二ph调整参量ph2控制所述ph值调整单元将所述杏仁原液的ph值调整至第四ph值ph4,设定ph4=ph0-ph2;所述第一ph值调整方式需满足δv>0且δv>δv0,所述第二ph值调整方式需满足δv>0且δv≤δv0,所述第三ph值调整方式需满足δv<0且|δv|>δv0,所述第四ph值调整方式需满足δv<0且|δv|≤δv0,ph1>ph2,1.5≤ph1<2,1≤ph2<1.5。

45.具体而言,本发明中,中控处理器在杏仁原液处于第一发酵阶段时,根据凝乳速率控制ph调整单元10调整杏仁原液的ph,凝乳是乳酸菌发酵产生的酸使杏仁原液中的酸碱度逐渐降低,逐渐接近杏仁原液中蛋白质的等电点,使蛋白质的空间构型发生变化,氢键缔合形成相互交联的空间网状结构,蛋白质相互聚集,产生凝乳,乳酸菌的产酸速度快或慢都会对凝乳产生影响,酸性的过度增强会破坏蛋白质原来已形成的空间结构,因此,当凝乳速率快时增加杏仁原液的ph降低凝乳速率,当凝乳速率慢时降低杏仁原液的ph增加凝乳速率,保证凝乳效果与效率,从而保证杏仁原液的蛋白质含量。

46.具体而言,所述第三控制单元获取所述图像采集单元11拍摄的图像,确定所述图像中的泡沫区域面积s,根据所述泡沫区域面积s按照公式(1)计算泡沫特征参量b,

ꢀꢀꢀ

(1)公式(1)中,s0表示所述仓体内的杏仁原液表面积。

47.具体而言,所述第三控制单元将所述泡沫特征参量b与所述第三控制单元内预设的标准泡沫特征对比参量b0进行对比,b0>0,并根据对比结果判定是否对所述第一风机21的功率进行调整,其中,若对比结果满足预设风机调整条件,则将所述第一风机21的功率调整至标准功率值p0,300w<p0<2000w;所述预设风机调整条件为b≥b0。

48.具体而言,本发明中,中控处理器在杏仁原液处于第二发酵阶段时,根据杏仁原液表面的泡沫区域面积对第一风机21的功率进行调整,在实际情况中,通过向发酵培养仓9内充入氮气为乳酸菌生长提供氮源,但是在通气过程中会导致泡沫的产生,严重影响发酵进程,因此需要在满足发酵条件的前提下降低充氮流量,保证乳酸发酵效果,提高凝乳效果,保证杏仁原液的蛋白质含量。

49.具体而言,所述第三控制单元获取所述含氧检测单元检测的含氧量检测值y以计算含氧量检测值y与预设标准含氧量参量y1的第二差值δy,设定δy=y-y1,并且将所述第二差值δy与预设的氧气对比参量δy0进行对比,δy0>0,并根据对比结果判定所述第二风机22的功率调整方式,其中,第一功率调整方式为根据所述第三控制单元内预设的第一功率调整参量p1将所述第二风机22的功率调整至第一功率值p1,设定p1=p0-p1,p0表示所述第二风机22的初始功率,100w<p0<1000w;第二功率调整方式为根据所述第三控制单元内预设的第二功率调整参量p2将所述第二风机22的功率调整至第二功率值p2,设定p2=p0-p2;第三功率调整方式为根据所述第三控制单元内预设的第一功率调整参量p1将所述第二风机22的功率调整至第三功率值p3,设定p3=p0+p1;第四功率调整方式为根据所述第三控制单元内预设的第二功率调整参量p2将所述第二风机22的功率调整至第四功率值p4,设定p4=p0+p2;所述第一功率调整方式需满足δy>0且δy>δy0,所述第二功率调整方式需满足δδy>0且δy<δy0,所述第三功率调整方式需满足δy<0且|δy|>δy0,所述第四功率调整方式需满足δy<0且|δy|<δy0,p1>p2,150w≤p1<300w,50w≤p2<150w。

50.具体而言,本发明中,中控处理器在杏仁原液处于第二发酵阶段时,根据杏仁原液的氧气含量对第二风机22的功率进行调整,在实际情况中,杏仁原液经过一段时间后,乳酸菌的生长变得缓慢,细胞所能摄入葡萄糖的能力不再是限制因素,将杏仁原液中通入微量空气,能刺激乳酸菌代谢,乳酸脱氢酶的活性增强,摄入更多的葡萄糖,与不通空气相比,更多的葡萄糖通过乳酸发酵生成乳酸,有利于杏仁原液中的蛋白质变性发生聚集,产生凝乳,保证杏仁原液中蛋白质含量。

51.具体而言,所述第三控制单元获取所述粘度传感器18检测的杏仁原液粘度w,并将所述杏仁原液粘度w与标准粘度对比参量w0进行对比,w0>7000mpa.s,并根据对比结果判定发酵是否完成,其中,

若对比结果满足预设发酵完成条件,则所述第三控制单元判定发酵完成,并控制所述加热单元20、搅拌棒12、ph调整单元10、第一风机21以及第二风机22停止运行;所述预设发酵完成条件为w<w0。

52.具体而言,本发明中,中控处理器在杏仁原液处于第二发酵阶段时,根据杏仁原液粘度判定发酵是否完成,在实际情况中,在杏仁原液完全凝固时即判断发酵完成,因此,检测杏仁原液中的粘度即可判定发酵是否完成,发酵时间过长,乳酸菌继续生长产酸,会破坏蛋白质的空间结构,不利于凝乳,若发酵时间短,杏仁原液蛋白质空间结构未充分形成,凝乳不完全,有水分析出,因此检测杏仁原液粘度在杏仁原液完全凝固时及时停止发酵,保证了凝乳的效果。

53.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1