一种由低碳烃生产环氧化物的组合工艺方法与流程

本发明涉及催化裂解技术和含氧化工品生产,具体涉及一种由低碳烃生产环氧化物的组合工艺方法。

背景技术:

1、低碳烃(c4-c8)是化工综合利用的宝贵资源。随着炼化一体化和煤(甲醇)制烯烃产能的大幅扩张,我国成为低碳烃增长的主要来源。在环保要求日益苛刻,及政策支持驱动下,中国天然气消费占比将大幅增张,lpg作为燃气的需求将逐渐减少,未来低碳烃将呈现供大于求的局面。在全球花式原料供应不断变化,和化石产业结构升级的背景下,实现低碳烃资源的高值化、精细化利用具有重要的战略意义。

2、乙烯、丙烯及丁二烯是重要的基础有机化工原料,目前国内产能虽增速较快,但无法满足市场需求,未来我国“三烯”需求仍将持续高速增长。环氧丙烷(po)是仅次于聚丙烯和丙烯腈的第三大丙烯衍生物,其下游衍生产品数量庞大且应用广泛,目前主要用于生产合成聚氨酯(pu)的必备原料聚醚多元醇(ppg)。我国环氧丙烷(po)终端应用主要集中在家具、家电、汽车三大领域,随国内消费习惯的改变,建筑、涂料、服装等领域将有望成为po的一个新增长点,未来环氧丙烷的市场需求将会有较大增加。

3、目前,环氧丙烷的工业生产方法主要有氯醇化法、共氧化法和过氧化氢直接氧化法(hppo法),其中hppo法因为环保无污染而成为当今研究开发的重点和热门,并日趋成熟,展现出良好的工业应用前景。国内现有两套hppo工艺建成投产,但受各方面因素影响,装置运行稳定性差,导致开工率不足。影响hppo工艺稳定运行的因素主要有:1)h2o2原料在运输过程中不稳定,需要就近建厂或配套建设;2)丙烯原料价格的波动会直接影响产品的成本;3)甲醇溶剂的循环使用增加了工艺的能耗,导致生产成本增加;4)生产过程中废水产量大、处理成本高;⑤目前工业装置均采用列管式反应器,传质和传热效果有待加强,同时存在催化剂装填难度大的问题。

4、催化裂解工艺具有原料适用性广、操作弹性大及低碳烯烃产率高的优势,是炼化一体化项目总流程中重要的工艺单元,但其仍存在一些技术难题,主要有:1)高选择性且寿命符合要求的催化剂开发;2)催化剂中毒及连续再生问题;3)降低生焦率;4)安全可靠的工业装置设计。

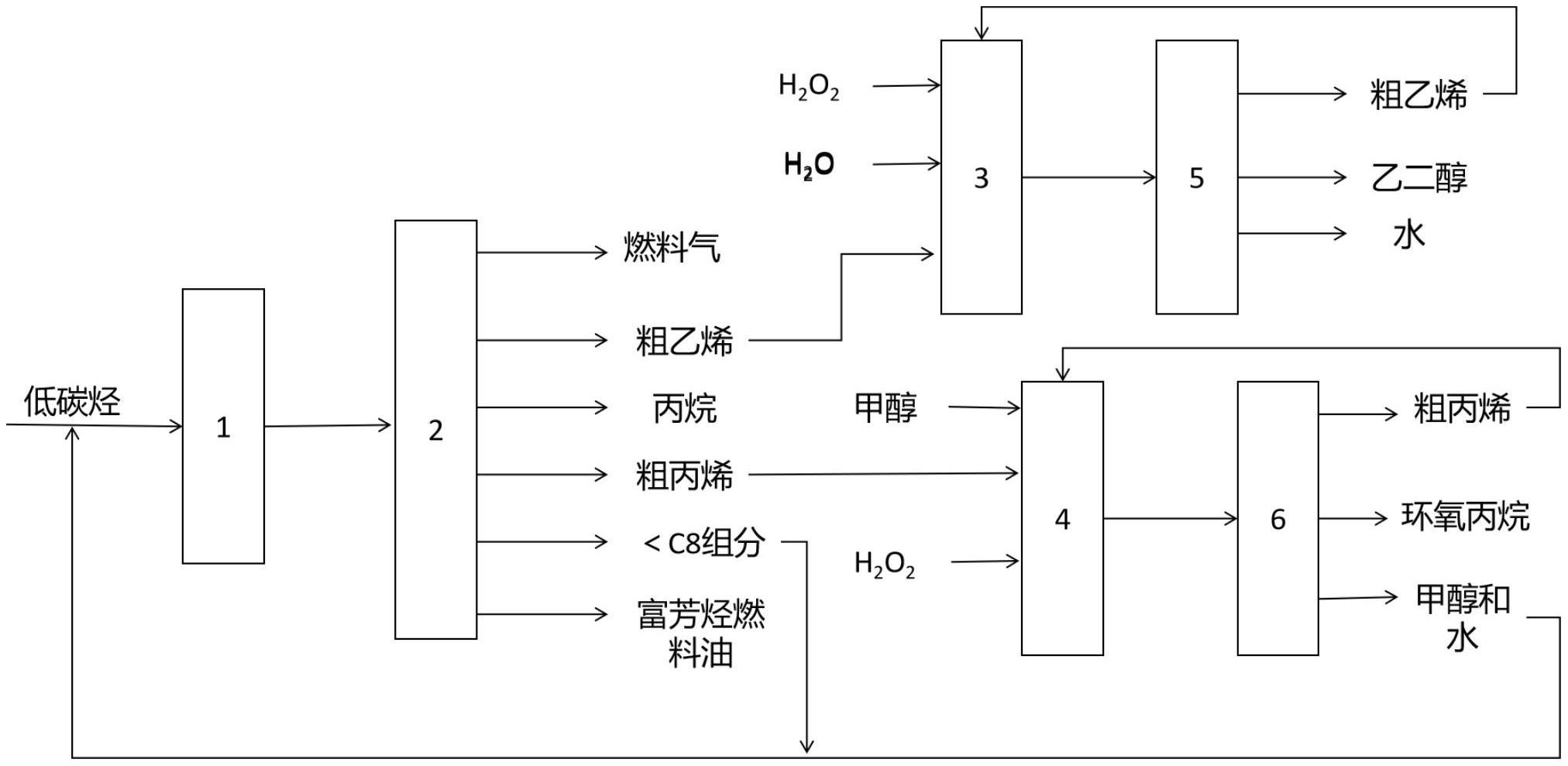

5、综上所述,将低碳烃通过催化裂解技术制乙烯和丙烯,乙烯通过环氧化和水解一步反应制得乙二醇,丙烯直接环氧化制环氧丙烷,丙烯环氧过程中产生的溶剂甲醇和副产物水引入催化裂解单元,即可降低环氧化单元溶剂循环的难题,有可提高催化裂解单元催化剂的稳定性,解决现有的催化裂解技术和丙烷直接环氧化技术均存在诸多技术难题,实现能量与原料的耦合。

技术实现思路

1、本发明的主要目的在于,针对现有技术不足,提供一种由低碳烃生产环氧化物的组合工艺方法,将环氧化单元的溶剂甲醇和副产物水引入催化裂解单元,提高催化裂解催化剂稳定性并多产烯烃;低碳烃裂解制备乙烯和丙烯通过氧化反应制得高附加值含氧化工品。

2、为达到上述目的,本发明技术采用以下技术方案:

3、一种由低碳烃生产环氧化物的组合工艺方法,包括如下步骤:

4、1)低碳烃进入催化裂解单元,在金属改性催化剂作用下,在裂解温度420~650℃、压力0.1~1.0mpa、质量空速1.5~20h-1、水(含甲醇)/油质量比0.05:1~0.6:1,水中甲醇含量0wt%~65wt%的条件下,进行低碳烃的催化裂解,得到富烯烃气体,同时副产燃料气和富芳烃油品;

5、2)步骤1)得到的富烯烃组分进入气体分离单元,依次经脱乙烷塔、脱丙烷塔和丙烯塔,分离出乙烷、丙烷和丁烷,得到粗乙烯和粗丙烯;

6、3)步骤2)得到的粗乙烯进入氧化单元,在氧化催化剂作用下,以水为溶剂、过氧化氢为氧化剂反应得到乙二醇粗产品;乙二醇粗产品经过氧化产物分离单元精制得到乙二醇产品;

7、4)步骤2)得到的粗丙烯进入环氧化单元,在环氧化催化剂作用下,以精甲醇为溶剂、过氧化氢为氧化剂反应得到环氧丙烷粗产品;

8、5)步骤4)得到的环氧丙烷粗产品进入分离单元,将未反应的粗丙烯、溶剂甲醇、水和环氧丙烷分离,得到粗甲醇、水和环氧丙烷;

9、6)步骤5)得到的粗甲醇进入步骤1)的催化裂解单元,进行催化裂解反应,得到粗丙烯;

10、7)步骤6)得到的粗丙烯返回步骤4)的环氧化单元,进行环氧化反应。

11、本发明上述一种由低碳烯烃生产环氧丙烷的组合工艺方法中,所述低碳烃的碳原子数为4~8。

12、所述的催化裂解单元,所采用的反应器形式为提升管、变径提升管、下行床、下行床变径反应器中的一种。

13、所采用的反应器形式为提升管、流化床、变径流化床、下行床、变径下行床反应器中的一种,所述的烯烃增产催化剂为复合金属改性的全结晶型高硅β、丝光、sapo-34、zsm-5、apo-5、ts-1、mcm-22、y、im-5分子筛中的至少一种;金属改性组分为ni、mo、zn、pt、pd、re、sn、w、co、mg、la中的至少2种;所述催化裂解催化剂优选全结晶zsm-5、mcm-22和im-5中的至少一种,金属改性组分优选mg、zn、la中的至少一种。

14、所述的乙烯氧化反应采用反应器为釜式反应器、浆态床反应器或列管式固定床反应器中的一种;乙烯氧化反应在水溶液中进行,氧化剂为过氧化氢水溶液,过氧化氢含量25-70wt%。,催化剂为ts-1分子筛、ti-beta、ti-mww中的至少一种。

15、所述的乙烯氧化水溶液中过氧化氢的含量1%~15%,反应压力0.1~5.0mpa,温度35~95℃,催化剂含量0.5%~10%,乙烯空速0.1~1.5h-1,乙烯与过氧化氢的摩尔比为1:1~5:1。

16、更优化的水溶液中过氧化氢含量2.5%~10%,反应压力0.25~3.5mpa,温度45~75℃,催化剂含量1.5%~5%,乙烯空速0.1~1.0h-1,乙烯与过氧化氢的摩尔比为1.2~3.5。

17、所述的环氧化单元,所采用的反应器形式为浆态床、悬浮床或列管式固定床中的一种,所述的直接环氧化催化剂为含钛分子筛ts-1、ti-beta、ti-mww分子筛中的至少一种;所述的氧化剂为过氧化氢水溶液,过氧化氢含量25-70wt%。

18、所述的环氧化单元,以甲醇为溶剂、过氧化氢水溶液为氧化剂,过氧化氢含量25-70wt%甲醇与h2o2的摩尔比为3~12,丙烯与h2o2摩尔比为1.1~3.5,丙烯的质量空速为0.5~2.0h-1,反应温度30~90℃、压力1.5~4.0mpa。

19、进一步优化,所述的环氧化单元,以甲醇为溶剂、过氧化氢水溶液为氧化剂,过氧化氢含量35-50wt%甲醇与h2o2的摩尔比为5.5~8.5,丙烯与h2o2摩尔比为1.5~3.0,丙烯的质量空速为0.9~1.5h-1,反应温度35~75℃、压力1.8~3.2mpa。

20、本发明方法与现有技术相比,其有益效果是:1)工艺稳定性高:甲醇引入降低催化裂解催化剂结焦几率,提高催化剂寿命;精甲醇作溶剂,减少杂质对环氧化催化剂的不利影响。2)过程能耗低:甲醇引入减少催化裂解单元外部供热;环氧化甲醇不循环降低分离能耗。3)过程绿色:生产过程中废水排放量少。

- 还没有人留言评论。精彩留言会获得点赞!