一种连续合成二(3-氯-2-羟丙基)硫化物的方法与流程

本发明属于有机合成,具体涉及一种连续合成二(3-氯-2-羟丙基)硫化物的方法。

背景技术:

1、相对于玻璃,光学树脂材料因其具有质量轻、易染色及不易破碎等优点,被广泛应用于眼镜镜片、光盘基材、光学透镜以及仪器棱镜等领域。环硫化合物聚合得到的硫醚系树脂光学材料具有高折射率、高阿贝数等特点,已被用于1.70及以上折射率高折光学树脂镜片的制备,而二(3-氯-2-羟丙基)硫化物是合成环硫化合物双环硫丙基硫醚的关键原料。

2、光学材料对原料品质及稳定性具有严格要求,二(3-氯-2-羟丙基)硫化物目前文献报道皆采用间歇釜式工艺制备,目前报道有cn105968409、cn111646957、cn201480002905、cn104053657、cn1578802等多项专利,均报道以硫化氢和表氯醇为原料,在催化剂作用下通过釜式工艺制备二(3-氯-2-羟丙基)硫化物,但上述现有技术对反应过程中的杂质类型、杂质含量及产品色度控制鲜有报道。cn105968409报道当表氯醇含量>0.5%时影响其下游产品双环硫丙基硫醚的色相,可见实现二(3-氯-2-羟丙基)硫化物产品杂质的精准控制对保证其下游产品品质稳定性具有重要意义。cn104053657报道在反应后期可通过液相含量反滴加epch控制中间体含量,但不利于工业化应用;而且由于釜式工艺的特点,二(3-氯-2-羟丙基)硫化物制备过程中硫化氢一般过量,反应完成后需要负压脱除硫化氢及溶剂,以减少对后续反应的影响,处理过程繁琐,安全风险高。

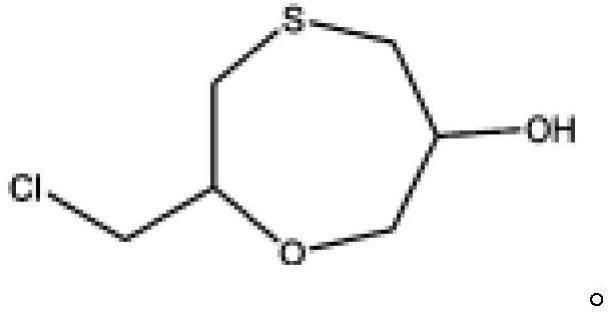

3、同时,由于采用釜式工艺,产品品质不同批次间稳定性差;可见现有技术存在产品含量低、色度高、品质稳定性差、后处理复杂和工艺安全风险高的问题。而且现有工艺最终获得的二(3-氯-2-羟丙基)硫化物产品中一般均含有杂质2-氯甲基-[1,4]氧杂噻庚烷-6醇,结构式如下:

4、而且采用含有该杂质的二(3-氯-2-羟丙基)硫化物为原料制备光学单体双环硫丙基硫醚时,杂质2-氯甲基-[1,4]氧杂噻庚烷-6醇会残留在光学单体双环硫丙基硫醚中,由于该杂质活性基团-oh、-cl的反应活性显著低于光学单体双环硫丙基硫醚的环硫基团,在进行光学树脂制备时,杂质不参与反应,对光学树脂的性能起到负面作用,而抑制该杂质产生的方法未见报道。而二(3-氯-2-羟丙基)硫化物下游主要用于光学材料制备,对品质稳定性要求高,如何去除该杂质成为了本领域难以解决的技术问题之一。

技术实现思路

1、本发明针对现有技术存在的诸多不足之处,提供了一种连续合成二(3-氯-2-羟丙基)硫化物的方法,以硫化氢和表氯醇为原料,碱溶液为催化剂,于10-60℃时通过连续流反应器进行反应,连续制备二(3-氯-2-羟丙基)硫化物。该工艺操作简单,利用连续流反应器精确控制反应配比、高效混合的优良特性,反应结束后仅需分液即可得到高品质的产品,产品纯度可达到99%,原料转化率可达到100%,收率可达到99%以上。相较于传统釜式工艺,采用连续流工艺简化了工艺流程、提升了产品品质,且显著提升了生产效率及工艺安全性。

2、本发明通过精确控制反应过程中物料摩尔比,反应结束后无硫化氢残留,直接分液即可得到高品质产品,工艺操作简单。相较于传统釜式工艺,本发明开发的连续流工艺可提升产品品质及稳定性、提高工艺安全性、简化工艺操作,对实现二(3-氯-2-羟丙基)硫化物产业化并保证下游产品品质具有重要意义。

3、此外,本发明对反应过程的杂质进行分析,发现釜式工艺均会产生2-氯甲基-[1,4]氧杂噻庚烷-6醇杂质,且该杂质会残留至下游双环硫丙基硫醚化合物中,影响其应用性能,本发明发现在本文所述特定条件下可避免该杂质的产生。另外还发现釜式工艺、连续流工艺均产生硫杂环丁烷-3-醇杂质,虽然该杂质在合成双环硫丙基硫醚的后处理过程中可被完全去除,不影响双环硫丙基硫醚的应用性能,但该杂质影响二(3-氯-2-羟丙基)硫化物实际收率,提高生产成本。采用连续流工艺可稳定控制此杂质含量<0.1%,显著优于釜式工艺(>2%)。

4、本技术的具体技术方案是:

5、一种连续合成二(3-氯-2-羟丙基)硫化物的方法,其合成路线如下:

6、具体步骤包括:

7、将表氯醇、硫化氢和催化剂连续送入连续流反应器,控制反应温度为10-60℃;调节体系压力为0.1-1mpa,在该压力下控制物料停留时间为20-600s,在反应器出口收集粗品进行分液即可得到产品。

8、优选的,表氯醇与硫化氢摩尔比为1:0.5-0.505;催化剂为催化剂为有机碱或无机碱,具体选自三乙胺、dbu、四甲基胍、naoh、koh、碳酸钠、碳酸钾、氨气、氨水中的一种或多种混用。

9、基于生产成本及催化活性考虑,本技术优选三乙胺、氨水作为催化剂,其中由于三乙胺不溶于水,因此需要将其首先溶解在环氧氯丙烷中,配置成溶液态再进行上述反应,而催化剂活性组分的用量可控制在表氯醇质量的0.5-10%。,催化剂溶液的浓度可根据实际操作需要进行调整,只需要满足催化剂上述用量范围即可。

10、所述连续流反应器优选微通道反应,反应器也可采用微通道反应器或管式反应器或管式反应器与微通道反应器组合形式,对反应器中流体的混合形式无特别要求,基于生产成本以及反应器本身的放大效应考虑,优选微通道反应器,具体可采用康宁g1微通道反应器。

11、上述合成方法中表氯醇与催化剂溶液在微通道反应器模块混合后,再与硫化氢混合并反应,也可以采用表氯醇、硫化氢、催化剂溶液在反应器中三相混合的形式,或者任意两相混合好后再与另一相进行混合,本发明对混合方式不做限制,出于设备适配性及操作简易程度,优选表氯醇与催化剂溶液在微通道反应器模块混合后,再与硫化氢混合并反应的方式;具体步骤如下:配置催化剂溶液,将表氯醇和催化剂溶液分别定量通入连续流反应器进行预混,预混温度为10-20℃;之后开启硫化氢进料阀,气体进入反应器,并与预混后的物料继续混合并反应。

12、之所以控制物料停留时间为20-600s,是由于低于该范围时反应不彻底易产生低聚物,高于该范围会使生产周期延长,降低产能。

13、反应过程中表氯醇与硫化氢摩尔比为1:0.5-0.505,确保硫化氢为微过量,用量低于该范围易造成表氯醇残留,从而影响下游产品的色相,用量超出该范围易生成杂质硫杂环丁烷-3-醇。

14、反应温度优选30-50℃,低于该温度范围时反应速率低导致生产周期延长,高于该温度范围会增加能耗。

15、反应过程中体系压力为0.1-1mpa,低于0.1mpa,反应也可正常进行,但体系稳定性降低,高于1mpa,体系也可正常进行,但提高了整体的生产成本。

16、除此之外,发明人还提供了一种采用上述合成方法获得的二(3-氯-2-羟丙基)硫化物,上述硫化物中式ⅰ所示化合物的含量小于10ppm:

17、

18、本发明使用连续流反应器生产二(3-氯-2-羟丙基)硫化物,与现有技术相比所具有的有益效果在于:

19、1.与现有釜式工艺相比,避免了杂质2-氯甲基-[1,4]氧杂噻庚烷-6醇的产生,有利于下游双环硫丙基硫醚的应用性能提升;

20、2.由于硫化氢是一种神经性毒气,有刺激性,毒性约等于氰化物,约为co毒性的5倍,除了作用于神经系统和呼吸系统以外还会造成脏器损伤。低浓度,短时间接触可引起吸入刺激反应。高密度,短时间接触会导致闪电式死亡;另外硫化氢易燃,与空气混合能形成爆炸性混合物,遇到明火、高热会引起燃烧、爆炸;采用本技术提供的连续流反应,可以实现工艺本质安全性,从根本控制涉硫化氢反应的安全风险;

21、3.实现了反应条件精确控制,反应选择性显著提升,杂质含量降低,产品收率及品质提升,且有利于下游产品品质提升;

22、4.采用连续流工艺,产品品质稳定性提升,且简化了后处理工艺,生产效率显著提高。

- 还没有人留言评论。精彩留言会获得点赞!