一种杏仁榨油提取生产用的蒸馏装置的制作方法

1.本实用新型涉及杏仁提取技术领域,尤其涉及一种杏仁榨油提取生产用的蒸馏装置。

背景技术:

2.杏仁油,微黄透明,味道清香,不仅是一种优良的食用油,还是一种高级的润滑油,在对杏仁油进行提取时,需要先将杏仁进行烘干,然后通过榨油机对杏仁进行挤压榨油,在榨油过程中,杏仁受到挤压形状片状的渣料,因为榨油过后的杏仁渣内还含有一定的油脂,直接丢弃的话会造成原料的浪费,影响榨油产能,而对杏仁渣进行收集复投会增加作业人员的工作量,且复投的杏仁渣因受到挤压后为片状形态,直接复投的话可能会与挤压辊产生干涉,影响出油率,同时人员收集过程中与杏仁渣进行接触容易导致杏仁渣受到污染,影响杏仁油的品质。

技术实现要素:

3.本实用新型提供了一种杏仁榨油提取生产用的蒸馏装置,具有通过循环上料组件收集杏渣出料口排出的杏仁渣将杏仁渣复投入榨油机本体内进行循环榨油,使杏仁中的油脂最大化的被提取出来,减少原料的浪费,通过搅拌杆进行旋转,对进料口内的杏仁渣进行搅拌打散,避免受到挤压后成为片状的杏仁渣与榨油机本体内的挤压辊产生干涉的特点。

4.本实用新型提供如下技术方案:包括用于对杏仁进行挤压榨油的榨油机本体和用于对榨油机本体内投入杏仁的进料口及用于排出榨油后杏仁的杏渣出料口,所述榨油机本体外壁设有用于对所述杏渣出料口排出的渣料进行循环上料的循环上料组件,所述循环上料组件包括用于承载所述杏渣出料口排出的渣料的杏渣导向槽板、用于对渣料上料时进行限位阻挡的上料壳体及用于对渣料进行螺旋上料的上料螺杆,所述进料口内转动连接有用于对渣料进行转动打散的搅拌杆,所述榨油机本体侧壁设有用于对所述榨油机本体挤压出的杏仁油进行蒸馏提纯的蒸馏机本体。

5.其中,所述榨油机本体侧壁设有用于排出杏仁油的出油口,所述出油口底部设有用于承载杏仁油的承载箱,所述蒸馏机本体与所述承载箱通过抽油管进行连接。

6.其中,所述杏渣导向槽板位于所述杏渣出料口底部,所述杏渣导向槽板与所述榨油机本体外壁固定连接,所述杏渣导向槽板与所述上料壳体侧壁相连通,所述上料壳体与所述榨油机本体侧壁固定连接,所述上料螺杆位于所述上料壳体内部,所述上料螺杆与所述上料壳体转动连接。

7.其中,所述上料壳体与所述进料口通过连接管进行连接,所述进料口内插扣连接有用于对渣料进行过滤的过滤网板。

8.其中,所述搅拌杆底部固定连接有用于对所述过滤网板进行清扫的清扫刷。

9.本实用新型的有益效果是:通过循环上料组件收集杏渣出料口排出的杏仁渣将杏仁渣复投入榨油机本体内进行循环榨油,使杏仁中的油脂最大化的被提取出来,减少原料

的浪费,提升榨油产能同时避免人工复投造成的接触污染,通过搅拌杆进行旋转,对进料口内的杏仁渣进行搅拌打散,避免受到挤压后成为片状的杏仁渣与榨油机本体内的挤压辊产生干涉,导致榨油机本体无法有效的对杏仁渣进行挤压榨油。

附图说明

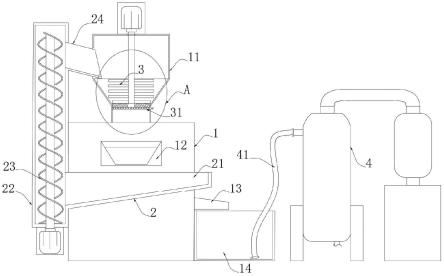

10.图1为本实用新型的剖面结构示意图;

11.图2为图1中a部分放大示意图;

12.图3为本实用新型的动态剖面结构示意图;

13.在附图中,各标号所表示的部件名称列表如下:1、榨油机本体;2、循环上料组件;3、搅拌杆;4、蒸馏机本体;11、进料口;12、杏渣出料口;13、出油口;14、承载箱;21、杏渣导向槽板;22、上料壳体;23、上料螺杆;24、连接管;31、过滤网板;32、清扫刷;41、抽油管。

具体实施方式

14.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

15.请参阅图1-图3,本实用新型提供以下技术方案:包括用于对杏仁进行挤压榨油的榨油机本体1和用于对榨油机本体1内投入杏仁的进料口11及用于排出榨油后杏仁的杏渣出料口12,榨油机本体1外壁设有用于对杏渣出料口12排出的渣料进行循环上料的循环上料组件2,循环上料组件2包括用于承载杏渣出料口12排出的渣料的杏渣导向槽板21、用于对渣料上料时进行限位阻挡的上料壳体22及用于对渣料进行螺旋上料的上料螺杆23,进料口11内转动连接有用于对渣料进行转动打散的搅拌杆3,榨油机本体1侧壁设有用于对榨油机本体1挤压出的杏仁油进行蒸馏提纯的蒸馏机本体4。

16.本实施方案中:榨油机本体1用于对烘干后的杏仁进行挤压,将杏仁中的油脂挤压出来,用于后续提纯作业,进料口11用于对榨油机本体1内投入杏仁,通过榨油机本体1将杏仁挤压出油脂,杏渣出料口12用于将挤压后的杏仁渣排出,循环上料组件2用于收集杏渣出料口12排出的杏仁渣将杏仁渣复投入榨油机本体1内进行循环榨油,使杏仁中的油脂最大化的被提取出来,减少原料的浪费,提升榨油产能,在进行榨油作业时,通过杏渣导向槽板21对杏渣出料口12排出的杏仁渣进行收集导向,将榨过油的杏仁渣通过杏渣导向槽板21的斜坡导向送入上料壳体22内,杏仁渣掉落进上料壳体22内后通过外部驱动设备驱动上料螺杆23进行旋转将上料壳体22内的杏仁渣螺旋上料至进料口11内,通过进料口11复投进榨油机本体1内再次对杏仁渣进行榨油,通过改变榨油机本体1的挤压辊之间的间距,使杏仁渣可更好的提高出油率,减少原料的浪费,同时避免人工复投造成的接触污染,在上料螺杆23将杏仁渣投入进料口11内后通过外部驱动装置驱动搅拌杆3进行旋转,对进料口11内的杏仁渣进行搅拌打散,避免受到挤压后成为片状的杏仁渣与榨油机本体1内的挤压辊产生干涉,导致榨油机本体1无法有效的对杏仁渣进行挤压榨油,通过搅拌杆3将杏仁渣打散便于后续榨油机本体1对杏仁渣进行循环榨油,提高工作效率,当榨油完成后杏仁内挤压出的杏仁油通过蒸馏机本体4进行蒸馏提纯,提高杏仁油的纯度,减少杏仁油内杂质的含量,有利于后期的封装保存。

17.榨油机本体1侧壁设有用于排出杏仁油的出油口13,出油口13底部设有用于承载

杏仁油的承载箱14,蒸馏机本体4与承载箱14通过抽油管41进行连接;出油口13用于将榨油机本体1内杏仁压榨出的杏仁油进行导流,通过出油口13将榨出的杏仁油导流至承载箱14内进行暂存,蒸馏机本体4通过抽油管41对承载箱14内暂存的杏仁油进行抽取,用于蒸馏机本体4对杏仁油进行蒸馏萃取作业,提高杏仁油的纯度。

18.杏渣导向槽板21位于杏渣出料口12底部,杏渣导向槽板21与榨油机本体1外壁固定连接,杏渣导向槽板21与上料壳体22侧壁相连通,上料壳体22与榨油机本体1侧壁固定连接,上料螺杆23位于上料壳体22内部,上料螺杆23与上料壳体22转动连接,上料壳体22与进料口11通过连接管24进行连接,进料口11内插扣连接有用于对渣料进行过滤的过滤网板31;杏渣导向槽板21位于杏渣出料口12底部,便于对杏渣出料口12排出的杏仁渣进行收集,通过杏渣导向槽板21将杏仁渣导入上料壳体22内,通过外部驱动装置驱动上料螺杆23进行转动,通过上料螺杆23将上料壳体22内堆积的杏仁渣通过连接管24传送至进料口11内,达到对榨油机本体1内进行循环上料的目的,提高榨油的出油率,通过过滤网板31对片状渣料进行拦截,避免渣料未受到搅拌杆3的打散直接掉落进榨油机本体1内,造成片状渣料挤压不充分影响榨油效率,过滤网板31与进料口11插扣连接,人员在使用时可以根据需求更换不同孔隙大小的过滤网板31,同时便于将过滤网板31从进料口11内取出,对过滤网板31进行清洁。

19.搅拌杆3底部固定连接有用于对过滤网板31进行清扫的清扫刷32;在外部驱动设备驱动搅拌杆3进行旋转时,清扫刷32跟随搅拌杆3进行旋转对过滤网板31进行清扫,避免过滤网板31网孔堵塞影响杏仁渣料的过筛效率导致进料口11内堆料。

20.本实用新型的工作原理及使用流程:在进行榨油作业时,通过杏渣导向槽板21对杏渣出料口12排出的杏仁渣进行收集导向,杏仁渣掉落进上料壳体22内后通过外部驱动设备驱动上料螺杆23进行旋转将上料壳体22内的杏仁渣螺旋上料至进料口11内,通过过滤网板31对片状渣料进行拦截,此时搅拌杆3进行旋转,对进料口11内的杏仁渣进行搅拌打散,避免大块的杏仁渣直接掉落进榨油机本体1内,过筛后的渣料进榨油机本体1内再次对杏仁渣进行榨油,通过改变榨油机本体1的挤压辊之间的间距,使杏仁渣可更好的提高出油率,减少原料的浪费,同时避免人工复投造成的接触污染,当榨油完成后蒸馏机本体4通过抽油管41对承载箱14内暂存的杏仁油进行抽取,通过蒸馏机本体4进行蒸馏提纯,提高杏仁油的纯度,减少杏仁油内杂质的含量,有利于后期的封装保存。

21.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1