一种亚麻籽油加工用精炼装置的制作方法

1.本实用新型属于亚麻籽油精炼加工技术领域,具体涉及一种亚麻籽油加工用精炼装置。

背景技术:

2.亚麻籽油是亚麻籽榨取的油类,亚麻籽又称胡麻籽,是亚麻科、亚麻属的一年生或多年生草本植物亚麻的种子;亚麻籽油营养丰富,所含的亚油酸食用后可降低血中胆固醇,防止动脉硬化,并且亚麻籽油富含不饱和脂肪酸,尤其富含营养价值非常高的α-亚麻酸,亚麻籽油尤其适用于高血压、糖尿病、心脑血管疾病患者食用。

3.在亚麻籽油加工过程中,为减少亚麻籽油中的营养成分丢失,需要严格把控每项工艺流程的操作过程;未经过精炼的毛亚麻籽油中含有许多胶质、不饱和脂肪酸、饼屑等杂质,不能够直接食用,达不到国家标准,无法在市场上进行销售;经过脱胶、脱酸、脱色、脱臭等一系列处理后,就可以得到高品质的精炼亚麻籽油,在对亚麻籽毛油进行水化脱胶处理时,其易存在以下不足:

4.①

亚麻籽毛油在水化脱胶时,需将亚麻籽毛油进行加热升温后与食盐水进行混合,由于食盐水属于后续升温后加入,其与亚麻籽毛油的扩散效率可通过升温进行加速扩散,但是其扩散效率仍较为低下,易影响其充分混合的耗时;

5.②

亚麻籽毛油与食盐水混合后形成有磷脂微粒,通过静置沉淀处理后对脱胶后的亚麻籽油与沉淀物进行分离处理,此时沉淀物易堆积于水化罐的底部,此时对沉淀物转移分离处理操作十分不便。

6.因此,需要一种亚麻籽油加工用精炼装置,解决现有技术中存在的亚麻籽毛油与食盐水扩散混合效率较低以及静置沉淀后的沉淀物转移不便的问题。

技术实现要素:

7.本实用新型的目的在于提供一种亚麻籽油加工用精炼装置,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种亚麻籽油加工用精炼装置,包括水化罐,所述水化罐的中心处外表面设置有加热套筒,所述加热套筒的一侧设置有与所述水化罐顶部连通的进油管,所述加热套筒的另一侧设置有与所述水化罐底部连通的导流管,所述水化罐的一端内壁转动连接有转动杆,所述水化罐的下方设置有驱动电机,所述驱动电机的输出端与所述转动杆的端部外表面均同轴固定有带轮,两个所述带轮的外表面设置有传动皮带,所述转动杆位于水化罐的内部呈中空状,所述水化罐远离驱动电机的一端外表面连通有加液管,所述加液管与所述转动杆的中空段连通,所述加液管的下方设置有与所述水化罐外表面连通的出油管,所述转动杆位于中空段的外表面设置有多个呈均匀分布的扩散孔,所述转动杆的外表面紧固套接有搅拌叶片,所述水化罐的内部设置有与所述转动杆相配合的混合机构。

9.方案中需要说明的是,所述混合机构包括四个呈十字等角度分布的转轴,四个所述转轴均与所述水化罐的一端表面转动连接,四个所述转轴的外端表面均同轴固定有从动齿轮,所述转动杆的外表面紧固套接有主动齿轮,四个所述从动齿轮均与所述主动齿轮啮合连接,位于底部的所述转轴外表面紧固套接有螺旋叶片,其他三个所述转轴外表面均紧固套接有混合板。

10.进一步值得说明的是,多个所述混合板均与所述水化罐的内壁相接触,所述搅拌叶片呈螺旋状设置。

11.更进一步需要说明的是,位于水平方向的两个所述混合板之间的最小间距与所述搅拌叶片的螺旋直径大小相等。

12.作为一种优选的实施方式,所述加液管的竖直截面呈l形分布,所述出油管与所述水化罐的连通处位于所述螺旋叶片的侧上方。

13.作为一种优选的实施方式,所述水化罐的外表面固定有密封垫圈a,所述转动杆转动套设于所述密封垫圈a的内表面。

14.作为一种优选的实施方式,所述水化罐的外表面固定有四个呈十字形分布的密封垫圈b,四个所述转轴a分别转动套设于四个所述密封垫圈b的内表面。

15.作为一种优选的实施方式,所述导流管的底端与所述水化罐的竖直面呈倾斜分布,所述导流管与所述进油管的水平间距与所述加热套筒的水平长度相适配。

16.与现有技术相比,本实用新型提供的一种亚麻籽油加工用精炼装置,至少包括如下有益效果:

17.(1)通过加液管对转动杆的中空部位通过扩散孔进行食盐水的中心扩散,并通过对亚麻籽毛油进行升温处理,可大大提高食盐水在亚麻籽毛油内进行扩散时的反应效率,并通过搅拌叶片、混合板以及螺旋叶片对其进行混合处理,从而便于亚麻籽毛油与食盐水进行充分接触反应,从而对亚麻籽毛油进行水化脱胶处理,在沉淀反应后对亚麻籽油与沉淀物分别通过出油管和导流管进行分离处理,大大提高水化脱胶后的亚麻籽油和沉淀物的分离便利性,从而完成对亚麻籽毛油的初步分离精炼处理,从而为后续脱酸精炼提供保障。

18.(2)出油管设置于螺旋叶片上方,一定程度上使得沉淀脱胶后亚麻籽油可从出油管中转移至下一工序进行再次精炼处理;导流管底端形状设置,便于将亚麻籽毛油与食盐水反应后沉淀物进行排出转移处理。

附图说明

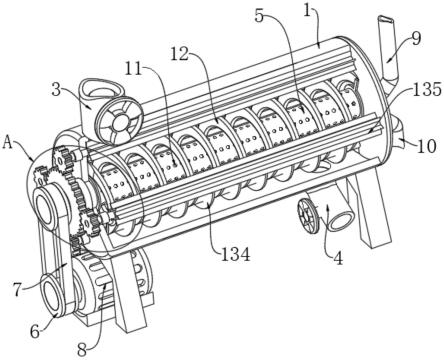

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的驱动电机处结构示意图;

21.图3为本实用新型的水化罐内部结构示意图;

22.图4为本实用新型的图3中a区域放大结构示意图;

23.图5为本实用新型的转动杆以及搅拌叶片处局部结构示意图。

24.图中:1、水化罐;2、加热套筒;3、进油管;4、导流管;5、转动杆;6、带轮;7、传动皮带;8、驱动电机;9、加液管;10、出油管;11、扩散孔;12、搅拌叶片;13、混合机构;131、转轴;132、从动齿轮;133、主动齿轮;134、螺旋叶片;135、混合板;14、密封垫圈a;15、密封垫圈b。

具体实施方式

25.下面结合实施例对本实用新型做进一步的描述。

26.为了使得本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例,基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.以下实施例用于说明本实用新型,但不能用来限制本实用新型的保护范围。实施例中的条件可以根据具体条件做进一步的调整,在本实用新型的构思前提下对本实用新型的方法简单改进都属于本实用新型要求保护的范围。

28.请参阅图1-5,本实用新型提供一种亚麻籽油加工用精炼装置,包括水化罐1,水化罐1的中心处外表面设置有加热套筒2,加热套筒2的一侧设置有与水化罐1顶部连通的进油管3,加热套筒2的另一侧设置有与水化罐1底部连通的导流管4,水化罐1的一端内壁转动连接有转动杆5,水化罐1的下方设置有驱动电机8,驱动电机8的输出端与转动杆5的端部外表面均同轴固定有带轮6,两个带轮6的外表面设置有传动皮带7,转动杆5位于水化罐1的内部呈中空状,水化罐1远离驱动电机8的一端外表面连通有加液管9,加液管9与转动杆5的中空段连通,加液管9的下方设置有与水化罐1外表面连通的出油管10,转动杆5位于中空段的外表面设置有多个呈均匀分布的扩散孔11,转动杆5的外表面紧固套接有搅拌叶片12,水化罐1的内部设置有与转动杆5相配合的混合机构13,加液管9外接食盐水供应装置,用于水化罐1内亚麻籽毛油进行升温后加入同油温的食盐水,并通过扩散孔11在水化罐1内进行中心扩散,从而提高亚麻籽毛油与食盐水的充分扩散接触,继而通过搅拌叶片12对其进行充分混合,从而形成有磷脂微粒,进而通过沉淀进行亚麻籽油的分离精炼处理,混合机构13的设置,既可以配合搅拌叶片12的搅拌作用,进一步提高亚麻籽毛油与食盐水的混合效果,又可以使得后续沉淀于水化罐1底面的沉淀物进行排出,大大提高对沉淀物与脱胶后的亚麻籽油的分离效果,加热套筒2内部设置有电磁感应加热线圈,通过外接电源对其进行通电处理,并通过电磁感应加热原理对水化罐1内部的亚麻籽毛油进行加热升温处理,用于对亚麻籽毛油与食盐水进行水化脱胶时提供加热的环境。

29.进一步地如图1、图2、图3和图4所示,值得具体说明的是,混合机构13包括四个呈十字等角度分布的转轴131,四个转轴131均与水化罐1的一端表面转动连接,四个转轴131的外端表面均同轴固定有从动齿轮132,转动杆5的外表面紧固套接有主动齿轮133,四个从动齿轮132均与主动齿轮133啮合连接,位于底部的转轴131外表面紧固套接有螺旋叶片134,其他三个转轴131外表面均紧固套接有混合板135,通过主动齿轮133与从动齿轮132的啮合传动作用,使得混合板135和螺旋叶片134均在水化罐1内对食盐水与亚麻籽毛油进行充分混合处理,并配合搅拌叶片12的混合作用,进一步提高对亚麻籽毛油与食盐水的混合效果。

30.进一步地如图3和图5所示,值得具体说明的是,多个混合板135均与水化罐1的内壁相接触,搅拌叶片12呈螺旋状设置,位于水平方向的两个混合板135之间的最小间距与搅拌叶片12的螺旋直径大小相等,混合板135之间的最小间距与搅拌叶片12的螺旋直径大小的设置,在一定程度上提高其内部亚麻籽毛油与食盐水的充分混合反应效果。

31.本方案具备以下工作过程:在对亚麻籽毛油进行水花脱酸处理时,亚麻籽毛油通过进油管3进入至水化罐1内,此时通过电热套筒对水化罐1进行加热处理,使得水化罐1内的油温达到60-75℃进行水化处理,此时通过驱动电机8的驱动,并通过带轮6和传动皮带7的传动作用,使得转动杆5带动搅拌叶片12在水化罐1内以60转/分的搅拌速度对亚麻籽毛油进行搅拌处理,并通过主动齿轮133和从动齿轮132的啮合传动作用,使得混合板135和螺旋叶片134均在水化罐1内进行同步转动,进一步提高对水化罐1内亚麻籽毛油的搅拌效果,此时同时通过加液管9中加入同油温的食盐水,此时食盐水通过转动杆5的中空段以及扩散孔11在水化罐1的内部进行中心扩散处理,搅拌30分钟后,出现亚麻籽毛油油脂与有磷脂微粒分离时,将驱动电机8带动转动杆5的转速降至30转/分,待有磷脂微粒出现明显分离时,关闭驱动电机8,使得转动杆5、搅拌叶片12、混合板135和螺旋叶片134停止转动,通过将油温通过加热套筒2升温至80-90℃,沉淀八小时以上,通过出油管10将位于上层的亚麻籽油转入脱酸罐内进行脱酸处理,充分转移后,通过驱动电机8的驱动,使得螺旋叶片134以10-15转/分的转速,将位于水化罐1底部的含有大量有磷脂微粒沉淀的亚麻籽油通过导流管4转入下到工序,大大提高对沉淀物进行转移的便利性,从而使得亚麻籽毛油在水化罐1内进行充分的水化脱胶处理,完成对亚麻籽毛油的初步精炼处理。

32.根据上述工作过程可知:通过加液管9对转动杆5的中空部位通过扩散孔11进行食盐水的中心扩散,并通过对亚麻籽毛油进行升温处理,可大大提高食盐水在亚麻籽毛油内进行扩散时的反应效率,并通过搅拌叶片12、混合板135以及螺旋叶片134对其进行混合处理,从而便于亚麻籽毛油与食盐水进行充分接触反应,从而对亚麻籽毛油进行水化脱胶处理,在沉淀反应后对亚麻籽油与沉淀物分别通过出油管10和导流管4进行分离处理,大大提高水化脱胶后的亚麻籽油和沉淀物的分离便利性,从而完成对亚麻籽毛油的初步分离精炼处理,从而为后续脱酸精炼提供保障。

33.进一步地图3所示,值得具体说明的是,加液管9的竖直截面呈l形分布,出油管10与水化罐1的连通处位于螺旋叶片134的侧上方,出油管10设置于螺旋叶片134上方,一定程度上使得沉淀脱胶后亚麻籽油可从出油管10中转移至下一工序进行再次精炼处理。

34.进一步地如图2和图4所示,值得具体说明的是,水化罐1的外表面固定有密封垫圈a14,转动杆5转动套设于密封垫圈a14的内表面,水化罐1的外表面固定有四个呈十字形分布的密封垫圈b15,四个转轴131a分别转动套设于四个密封垫圈b15的内表面,密封垫圈a14和密封垫圈b15的设置,提高转动杆5以及转轴131a处的相对密封性。

35.进一步地如图1和图3所示,值得具体说明的是,导流管4的底端与水化罐1的竖直面呈倾斜分布,导流管4与进油管3的水平间距与加热套筒2的水平长度相适配,导流管4底端形状设置,便于将亚麻籽毛油与食盐水反应后沉淀物进行排出转移处理。

36.综上:通过加液管9对转动杆5的中空部位通过扩散孔11进行食盐水的中心扩散,一定程度提高食盐水在亚麻籽毛油内进行扩散时的反应效率,并通过搅拌叶片12、混合板135以及螺旋叶片134对其进行混合处理,从而便于亚麻籽毛油与食盐水进行充分接触反应,从而对亚麻籽毛油进行水化脱胶处理,沉淀脱胶后的亚麻籽油可从出油管10中转移至下一工序进行再次精炼处理,而沉淀物通过螺旋叶片134的慢速螺旋推进,使其从导流管4中排出转移,从而完成对亚麻籽毛油的初步分离处理,从而为后续脱酸精炼提供保障。

37.驱动电机8可采用市场购置,驱动电机8配有电源,在本领域属于成熟技术,已充分

公开,因此说明书中不重复赘述。

38.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义,本实用新型中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件,“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,还可以包括电性的连接,不管是直接的还是间接的,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

39.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1