金刚烷异构化工艺用异构化反应装置的制作方法

1.本实用新型涉及一种金刚烷生产装置,特别涉及一种金刚烷异构化工艺用异构化反应装置。

背景技术:

2.金刚烷,其分子式是c

10h16

,是含有10个碳原子和16个氢原子的环状四面体烃,其基本结构是椅形环己烷,其碳架结构相当于金刚石晶格网络中的一个晶胞,故得名金刚烷,金刚烷是一种高度对称和非常稳定的化合物,其衍生物可以用作药物。

3.工业化生产金刚烷的工艺可以采用二聚环戊二烯为起始原料,经加氢,得四氢二聚环戊二烯,再经异构化反应制得金刚烷,现有的异构化反应装置落后,制备效率低,不能满足后续生产工艺的需要。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的上述缺陷,提供一种金刚烷异构化工艺用异构化反应装置,制备装置先进,制备效率高,能够满足后续生产工艺的需求。

5.本实用新型提到的一种金刚烷异构化工艺用异构化反应装置,其技术方案是:包括第一四氢高位槽(v1201a)、第二四氢高位槽(v1201b)、第一母液罐(v1202a)、第二母液罐(v1202b)、四氢管线(1)、母液管线(2)和多个异构釜,所述第一四氢高位槽(v1201a)和第二四氢高位槽(v1201b)的进料口通过四氢管线(1)连接到四氢缓冲罐(7),第一四氢高位槽(v1201a)和第二四氢高位槽(v1201b)的出料口通过四氢管线(1)连接到多个异构釜内腔;所述第一母液罐(v1202a)和第二母液罐(v1202b)的进料口通过母液管线(2)连接到母液缓冲罐(8),第一母液罐(v1202a)和第二母液罐(v1202b)的出料口通过母液管线(2)连接到多个异构釜内腔;所述异构釜的上盖通过管线和异构釜抽料泵连接到主物料出口管(9),异构釜的上盖还通过管线连接到聚酯表面活性剂储存罐(11),异构釜的底部通过管线连接到渣油出口罐(10)。

6.优选的,上述异构釜的外壁设有夹套,夹套的进口连接到低压蒸汽管(12)。

7.优选的,上述异构釜的上盖还通过管线连接到冷凝器, 冷凝器的壳程连接到循环水进水管(13)和循环水回水管(14),冷凝器的管程一端连接到异构釜的上盖,另一端连接到降膜吸收器(15)。

8.优选的,上述异构釜采用四组,分别是第一异构釜(r1102a)、第二异构釜(r1102b)、第三异构釜(r1102c)、第四异构釜(r1102d),每个异构釜内安装搅拌器(m)。

9.优选的,上述第一四氢高位槽(v1201a)和第二四氢高位槽(v1201b)的上端分别通过管线连接到主四氢尾气吸收管(16)。

10.优选的,上述第一母液罐(v1202a)、第二母液罐(v1202b)的上端分别通过管线连接到母液尾气吸收管(17)。

11.优选的,上述第一四氢高位槽(v1201a)和第二四氢高位槽(v1201b)的外侧分别连

接低压蒸汽管线(ls)和蒸汽冷凝回水管线(sc)。

12.本实用新型的有益效果是:本实用新型的一个异构釜的进料口连接两组四氢高位槽和两组母液罐,上盖还设有氯化氢的尾气管道和冷凝器,便于回收生产工业盐酸,异构釜的底部连接渣油出口罐,异构釜通过搅拌和升温,将四氢二聚环戊二烯在催化剂三氯化铝和聚酯表面活性剂来实现异构化反应,生成的金刚烷通过母液罐注入粗品的四氢二聚环戊二烯再打入异构釜搅拌,使金刚烷溶解形成溶有金刚烷的母液油,再汇集到主物料出口管,再输往后续工艺处理,整个工艺过程可以添加多组异构釜,制备效率高,能够满足后续生产工艺的需求。

附图说明

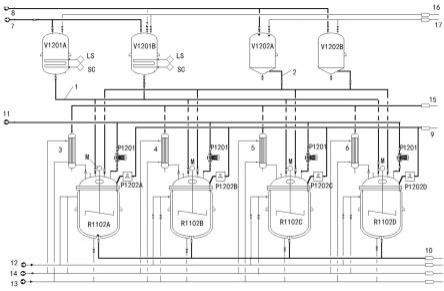

13.图1是本实用新型的结构示意图;

14.上图中:第一四氢高位槽v1201a、第二四氢高位槽v1201b、第一母液罐v1202a、第二母液罐v1202b、第一异构釜抽料泵p1202a、第二异构釜抽料泵p1202b、第三异构釜抽料泵p1202c、第四异构釜抽料泵p1202d、打料泵p1201、搅拌器m,四氢管线1、母液管线2、第一冷凝器3、第二冷凝器4、第三冷凝器5、第四冷凝器6、第一异构釜r1102a、第二异构釜r1102b、第三异构釜r1102c、第四异构釜r1102d、四氢缓冲罐7、母液缓冲罐8、主物料出口管9、渣油出口罐10、聚酯表面活性剂储存罐11、低压蒸汽管12、循环水进水管13和循环水回水管14、降膜吸收器15、主四氢尾气吸收管16、母液尾气吸收管17。

具体实施方式

15.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

16.实施例1,参照图1,本实用新型提到的一种金刚烷异构化工艺用异构化反应装置,包括第一四氢高位槽v1201a、第二四氢高位槽v1201b、第一母液罐v1202a、第二母液罐v1202b、四氢管线1、母液管线2和多个异构釜,所述第一四氢高位槽v1201a和第二四氢高位槽v1201b的进料口通过四氢管线1连接到四氢缓冲罐7,第一四氢高位槽v1201a和第二四氢高位槽v1201b的出料口通过四氢管线1连接到多个异构釜内腔;所述第一母液罐v1202a和第二母液罐v1202b的进料口通过母液管线2连接到母液缓冲罐8,第一母液罐v1202a和第二母液罐v1202b的出料口通过母液管线2连接到多个异构釜内腔;所述异构釜的上盖通过管线和异构釜抽料泵连接到主物料出口管9,异构釜的上盖还通过管线连接到聚酯表面活性剂储存罐11,异构釜的底部通过管线连接到渣油出口罐10。

17.其中,上述异构釜的外壁设有夹套,夹套的进口连接到低压蒸汽管12,可以对异构釜进行加热,满足异构化的反应需要。

18.另外,上述异构釜的上盖还通过管线连接到冷凝器,冷凝器的壳程连接到循环水进水管13和循环水回水管14,冷凝器的管程一端连接到异构釜的上盖,另一端连接到降膜吸收器15,冷凝的氯化氢溶液可以作为工业盐酸,未冷凝的气体送入降膜吸收器15进行尾气处理。

19.优选的,上述异构釜采用四组,分别是第一异构釜r1102a、第二异构釜r1102b、第三异构釜r1102c、第四异构釜r1102d,每个异构釜内安装搅拌器m。

20.上述第一四氢高位槽v1201a和第二四氢高位槽v1201b的上端分别通过管线连接到主四氢尾气吸收管16。

21.上述第一母液罐v1202a、第二母液罐v1202b的上端分别通过管线连接到母液尾气吸收管17。

22.上述第一四氢高位槽v1201a和第二四氢高位槽v1201b的外侧分别连接低压蒸汽管线ls和蒸汽冷凝回水管线sc。

23.本实用新型的工作过程如下:

24.原料桥式四氢双环戊二烯,经输送泵送入第一四氢高位槽v1201a和第二四氢高位槽v1201b内,再由第一四氢高位槽v1201a和第二四氢高位槽v1201b利用位差放至第一异构釜r1102a、第二异构釜r1102b、第三异构釜r1102c、第四异构釜r1102d内,通过计量加入的桥式四氢双环戊二烯的数量,打开低压蒸汽管12,向反应釜夹套通低压蒸汽,开启异构釜的搅拌器,往异构釜内投加催化剂三氯化铝,同时,通过开启聚酯表面活性剂储存罐11来通入聚酯表面活性剂,为现有市售产品,反应温度控制在30-60℃,滴加聚酯表面活性剂,滴加完成后缓慢升温至50~65℃反应3小时,再次升温至90

±

2℃反应2小时,反应结束,反应过程催化剂三氯化铝水解产生的氯化氢经尾气管道进入第一冷凝器3、第二冷凝器4、第三冷凝器5、第四冷凝器6进行冷凝,然后排到降膜吸收器15。

25.然后,反应结束往第一异构釜r1102a、第二异构釜r1102b、第三异构釜r1102c、第四异构釜r1102d内加入母液油,也就是粗品四氢二聚环戊二烯,升温到60-65℃,搅拌15分钟,停搅拌静置30分钟,将溶有金刚烷的母液油用第一异构釜抽料泵p1202a、第二异构釜抽料泵p1202b、第三异构釜抽料泵p1202c、第四异构釜抽料泵p1202d输送到主物料出口管9,再输往后续工艺处理。

26.实施例2,本实用新型提到的一种金刚烷异构化工艺用异构化反应装置,包括四氢高位槽、母液罐、四氢管线、母液管线和多个异构釜,所述四氢高位槽进料口通过四氢管线1连接到四氢缓冲罐7,四氢高位槽的出料口通过四氢管线1连接到多个异构釜内腔;母液罐的进料口通过母液管线2连接到母液缓冲罐8,母液罐的出料口通过母液管线2连接到多个异构釜内腔;所述异构釜的上盖通过管线和异构釜抽料泵连接到主物料出口管9,异构釜的上盖还通过管线连接到聚酯表面活性剂储存罐11,异构釜的底部通过管线连接到渣油出口罐10。

27.与实施例1不同之处是:

28.多个异构釜可以采用1组以上,比如六组,都可以实现工业化生产,为了提高生产金刚烷的数量,还可以继续根据现场的空间,继续增加数量。

29.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同变换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1