一种具有多功能的玻璃发酵罐的制作方法

1.本实用新型涉及生物反应器技术领域,具体为一种具有多功能的玻璃发酵罐。

背景技术:

2.发酵罐,是生物反应器的一种。而平行多联发酵罐除了普通发酵罐的作用如可对细胞、微生物或小型植物进行培养外,还可应用于细胞和菌种的高通量筛选、蛋白表达及动力学研究、酶活性测试、发酵工艺优化、合成生物学研究等领域,属于高通量实验技术的一部分。具体来说可有助于实现生物过程工程研究的高通量和高效率,加快实现从dna到产品的时间历程。还使得在生物过程工程研发的早期,就可发现功能菌种或基因工程细胞在生物反应器内的代谢、生长、生产等动态生理学特征参数,确定可生产用的最佳细胞克隆,明确与质量相关的关键过程参数等生物过程工程中的关键科学问题,实现qbd的最新生物过程研究理念等等。近十几年来,高通量实验技术的成熟发展,已推动生命科学在各个领域的研究效率得到显著提升。

3.现有实验室规模的发酵罐中,通常发酵罐的尾气中夹带有大量的水蒸气、其他气体以及液沫,这容易引起尾气排放器的堵塞,而尾气的堵塞一方面影响气体的正常排放,另一方面会增加反应器中的压力,增加操作的风险。

技术实现要素:

4.在现有的技术上,本实用新型的目的在于提供一种安装方便、结构合理的玻璃发酵罐。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种具有多功能的玻璃发酵罐,所述玻璃发酵罐包括支承托架、可拆卸连接在支承托架上的玻璃罐体以及覆盖在玻璃罐体其顶部敞开面上的罐盖,且玻璃罐体与罐盖之间形成发酵腔;

7.所述罐盖上设置有用于搅拌发酵腔的搅拌机构与尾气排放器;所述尾气排放器包括尾气排放器主体,所述尾气排放器主体内且沿其长度方向设有呈上下贯通设置的排放通道,所述排放通道通过其内置的挡板围挡形成密闭的冷却腔,所述尾气排放器主体的侧面设有均与冷却腔相通的进水口和出水口;

8.所述排放通道沿其长度方向内置有中心杆,所述中心杆从排放通道的一端延伸出去,且中心杆的一端与尾气排放器相连;所述排放通道的另一端连接在罐盖上,且排放通道与发酵腔相通;所述中心杆与尾气排放器相连的一端设有排放孔,且排放孔通过通孔与排放通道相通;所述中心杆的侧面设置有螺纹槽。

9.更进一步的,所述尾气排放器主体、挡板以及中心杆均同轴设置。

10.更进一步的,所述挡板呈圆筒状,所述挡板套设在中心杆外侧,所述挡板的两端连接在排放通道的内壁上。

11.更进一步的,所述进水口位于尾气排放器其侧面远离罐盖的一侧,所述出水口位

于尾气排放器其侧面靠近罐盖的一侧。

12.更进一步的,所述螺纹槽均位于排放通道内。

13.更进一步的,所述罐盖上设置有把手。

14.更进一步的,所述搅拌机构包括通过安装座固定在罐盖上的电机、上磁铁组、下磁铁组以及搅拌轴;

15.所述电机的转轴通过联轴器与上磁铁组连接,所述搅拌轴通过轴承旋转连接在罐盖上,且搅拌轴向下延伸到发酵腔内;所述下磁铁组固定在搅拌轴靠近电机的一端,且下磁铁组位于上磁铁组的正下方。

16.更进一步的,所述搅拌轴远离电机的一端通过螺丝连接有搅拌叶。

17.采用上述的技术方案,本实用新型与现有技术相比,其具有的有益效果是:

18.本方案的中心杆上采用螺纹槽的设置,使水珠连接在中心杆的侧面与挡板的内壁之间,或者水珠挂壁在挡板的内壁上;由于水珠的重力,水珠顺着挡板的内壁流下去,或者顺着中心杆侧面的螺纹流下去;发酵腔内的尾气通过中心杆与挡板之间的间隙流过排放通道,有效地避免了由于排放通道被水珠堵住,从而影响气体的正常排放。

19.由于中心杆上设置有螺纹槽,使得中心杆与挡板之间间隙流过的气体被分流,并产生涡流,降低气流速度;使得中心杆与挡板之间间隙流过的气体能够充分与挡板接触,从而使尾气中的蒸气进行充分冷凝;同时,有效地避免了玻璃发酵罐进行排气时发生尾气喷涌,从而避免了尾气中的大量水蒸气、其他气体以及液沫堵住尾气排放器。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本实用新型玻璃发酵罐的内部结构示意图。

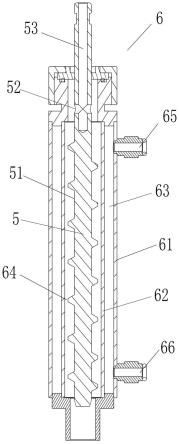

22.图2为本实用新型尾气排放器的内部结构示意图。

23.图3为本实用新型搅拌机构的内部结构示意图。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.如图1至图3之一所示,本方案提供了一种具有多功能的玻璃发酵罐,玻璃发酵罐包括支承托架2、可拆卸连接在支承托架2上的玻璃罐体1以及覆盖在玻璃罐体1其顶部敞开面上的罐盖3,且玻璃罐体1与罐盖3之间形成发酵腔11;

26.参见图1-2所示,罐盖3上设置有用于搅拌发酵腔11的搅拌机构4与尾气排放器6;尾气排放器6包括尾气排放器主体61,尾气排放器主体61内且沿其长度方向设有呈上下贯通设置的排放通道64,排放通道64通过其内置的挡板62围挡形成密闭的冷却腔63,尾气排

放器主体61的侧面设有均与冷却腔63相通的进水口65和出水口66;

27.其中,挡板62呈圆筒状,挡板62套设在中心杆5外侧,挡板62的两端连接在排放通道64的内壁上;通过排放通道64的内壁与挡板62形成一个密闭的冷却腔63,该冷却腔63用于对排放通道64进行冷却。

28.另外,进水口65位于尾气排放器6其侧面远离罐盖3的一侧,出水口66位于尾气排放器6其侧面靠近罐盖3的一侧;将冷却水从进水口65进入到冷却腔63内,再从出水口66流出,从而实现对于排放通道64内的尾气进行冷却,将尾气中的水蒸气进行冷凝;

29.参见图2所示,排放通道64沿其长度方向内置有中心杆5,中心杆5从排放通道64的一端延伸出去,且中心杆5的一端与尾气排放器6相连;排放通道64的另一端连接在罐盖3上,且排放通道64与发酵腔11相通;其中,尾气排放器主体61、挡板62以及中心杆5均同轴设置。

30.另外,中心杆5的侧面设置有螺纹槽51,且螺纹槽51均位于排放通道64内。其中,中心杆5的侧面与挡板62的内壁之间的距离为2-4cm;将挡板62内壁上冷凝后的水珠通过液体表面的张力,使水珠连接在中心杆5的侧面与挡板62的内壁之间,或者水珠挂壁在挡板62的内壁上;同时,由于水珠的重力,水珠顺着挡板62的内壁流下去,或者顺着中心杆5侧面的螺纹流下去;发酵腔11内的尾气通过中心杆5与挡板62之间的间隙流过排放通道64,有效地避免了由于排放通道64被水珠堵住,从而影响气体的正常排放。

31.同时,发酵腔11的气体排放到排放通道64内,由于中心杆5上设置有螺纹槽51,使得中心杆5与挡板62之间间隙流过的气体被分流,并产生涡流,降低气流速度;使得中心杆5与挡板62之间间隙流过的气体能够充分与挡板62接触,从而使尾气中的蒸气进行充分冷凝。

32.玻璃发酵罐利用尾气排放器6设置的螺纹槽51实现对其排放的尾气进行减速,有效地避免了玻璃发酵罐进行排气时发生尾气喷涌,从而避免了尾气中的大量水蒸气、其他气体以及液沫堵住尾气排放器6。

33.与此同时,罐盖3上设置有把手31,通过把手31可以快速提起整个罐盖3以及罐盖3上安装的装置,这样便于清洗玻璃罐体1内的发酵腔11。

34.参见图3所示,搅拌机构4包括通过安装座402固定在罐盖3上的电机401、上磁铁组405、下磁铁组406以及搅拌轴408;

35.其中,电机401的转轴通过联轴器403与上磁铁组405连接,搅拌轴408通过轴承407旋转连接在罐盖3上,且搅拌轴向下延伸到发酵腔11内;下磁铁组406固定在搅拌轴408靠近电机401的一端,且下磁铁组406位于上磁铁组405的正下方。

36.另外,搅拌轴408远离电机401的一端通过螺丝410连接有搅拌叶409。

37.电机401通过连轴器403传递力矩和转速到上磁铁组405,上磁铁组405通过磁力耦合将力矩和转速传递到下磁铁组406,从而带动搅拌轴408转动,进而实现对于玻璃罐体1内的搅拌。

38.搅拌轴的驱动方式采用磁力耦合作用,动力机构无需与搅拌轴直接接触;便于对动力机构的维修与跟换。

39.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前

述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1