树脂粒料组合物及其制造方法、以及微多孔膜的制造方法与流程

本技术涉及树脂粒料组合物及其制造方法、以及微多孔膜的制造方法。

背景技术:

1、聚乙烯、聚丙烯等聚烯烃系树脂的成型品物性、成型加工性、耐候性等的平衡良好,被广泛用于包装薄膜、农业薄膜等产业用薄膜的制造、瓶容器等的吹塑成形用途、结构材料、大型模体等的注射成型用途、单丝等纤维用途。另外,最近被用于制造作为锂离子电池的分隔件的微多孔膜。

2、作为获得聚烯烃树脂组合物的粒料的一般方法,通常为专利文献1中记载的方法,即,利用挤出机对聚合的聚乙烯粉末进行加热混炼而制成粒料的方法。例如,可以将聚烯烃树脂挤出成形为直径10mm以下、通常为约1~5mm的股线状,并将挤出成形品在长度方向上切割成约2~5mm而得到粒料。

3、另一方面,也已知将树脂组合物暂且成形为薄膜状等,再将其制成粒料的方法。例如,专利文献2中记载了通过将所得树脂薄膜的一部分在未加热的状态下压缩,其后裁切成期望长度来获得树脂粒料的方法。

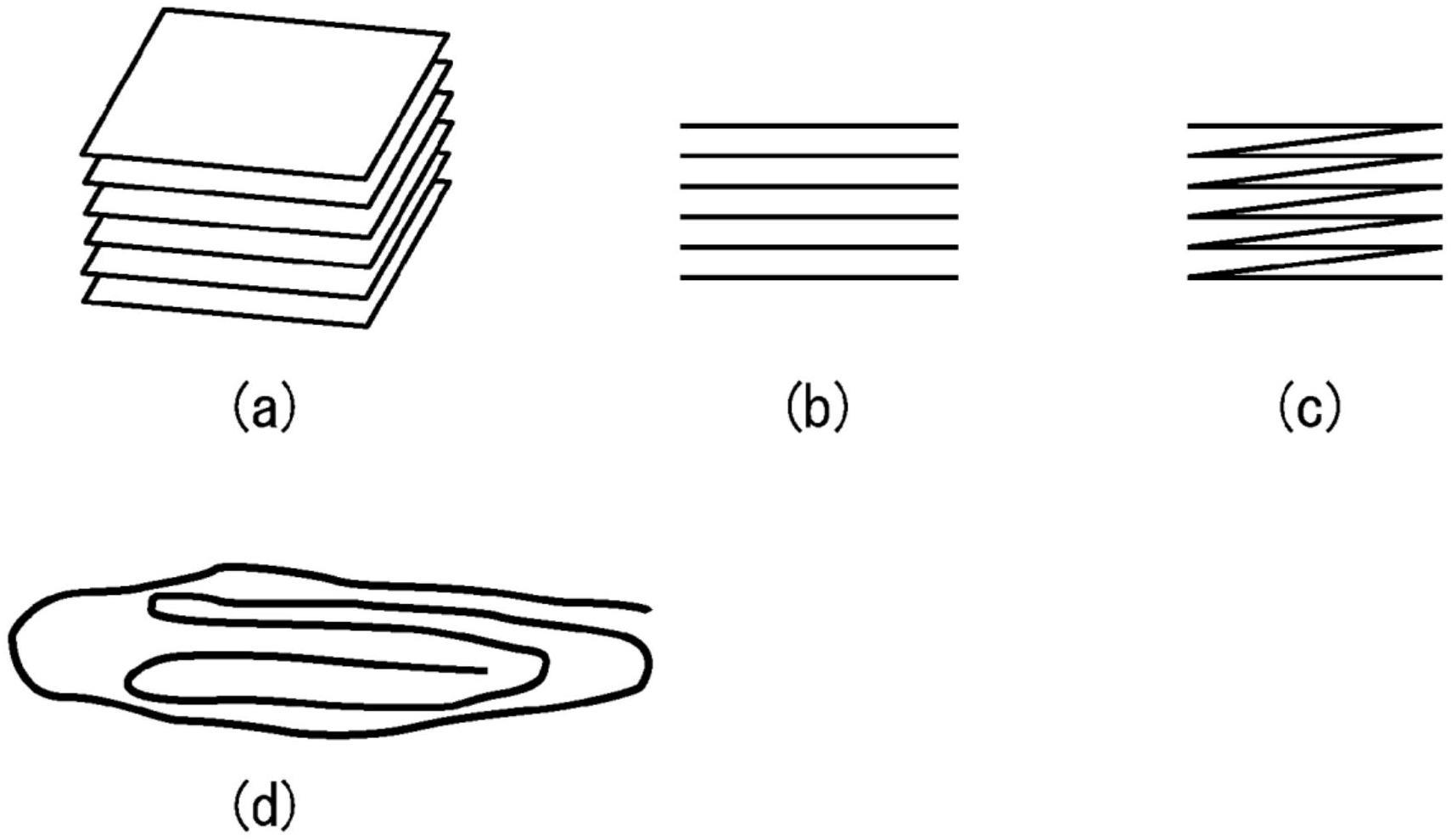

4、专利文献3也记载了能够由树脂薄膜获得的、包含聚乙烯作为主成分的树脂粒料。并记载了:关于该树脂粒料,作为第一实施方式,呈现折叠形态或可分离形态或层叠形态,作为第二实施方式,是平面状、纤维状、中空丝状或非织造布状的粒料。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开平10-101854号公报

8、专利文献2:日本特开2006-21519号公报

9、专利文献3:日本特开2019-142002号公报

10、专利文献4:日本特开2007-23171号公报

11、专利文献5:国际公开第2005/103127号

12、专利文献6:国际公开第2006/38532号

13、专利文献7:日本特公平6-15721号公报

14、专利文献8:日本特许第4623780号公报

技术实现思路

1、发明要解决的问题

2、为了对成形品赋予期望的性质,树脂粒料有时与其它树脂粒料、粉末等粒径不同的材料(被混合物)混合使用。因此,要求树脂粒料即便与被混合物混合也不易分级(低分级性)。另外,在利用例如湿式法来制造微多孔膜时,树脂粒料有时与液态成分一同混炼。因此,要求树脂粒料在挤出机内与液态成分一同混炼时液态成分被更均匀地分散(混炼性)。进而,在成型品的制造过程中,树脂粒料借助空气输送线路等空气运输进行搬运的情况较多。因此,要求在空气运输时容易搬运而不发生配管堵塞(搬运性)。

3、然而,专利文献1~3中记载那样的现有粒料若与粒径不同的其它材料、尤其是树脂粉末混合则容易发生分级。另外,专利文献1中记载的具有一般形状的粒料若在挤出机内与液态成分一同混炼,则有时难以使液态成分均匀分散,有时损害所得微多孔膜等薄膜的品质。另外,专利文献2和3中记载那样的具有薄膜状结构的粒料因粒料的体积密度低而存在无法利用空气运输来顺利搬运或发生配管堵塞的担心。因此,专利文献1~3中记载那样的现有粒料在粒料的低分级性、与液态成分的混炼性和搬运性方面存在改善的余地。

4、本技术的目的在于,提供搬运性以及与液态成分的混炼性优异的树脂粒料组合物、其制造方法、以及使用该树脂粒料组合物的聚烯烃微多孔膜的制造方法。

5、用于解决问题的方案

6、以下,记载本技术的实施方式的例子。

7、[1]一种树脂粒料组合物,其包含:

8、含有聚烯烃的第一粒料;以及

9、0.1质量%以上且99.0质量%以下的液态成分,

10、上述第一粒料为多孔体,在上述多孔体的一部分浸渗有上述液态成分的一部分。

11、[2]根据项目1所述的树脂粒料组合物,其中,上述第一粒料的多孔体具有微多孔膜状的构成部分和/或由纤维或中空丝形成的束、针织物、机织物或非织造布状的构成部分。

12、[3]根据项目2所述的树脂粒料组合物,其中,

13、上述第一粒料的多孔体包含微多孔膜状的构成部分,该构成部分的厚度为50μm以下,且该构成部分具有直径为1μm以下的原纤;和/或

14、上述第一粒料的多孔体包含由纤维或中空丝形成的束、针织物、机织物或非织造布状的构成部分,该构成部分的纤维直径为500μm以下。

15、[4]根据项目1~3中任一项所述的树脂粒料组合物,其中,以上述树脂粒料组合物的总质量为基准计,上述第一粒料中包含的上述液态成分的量为0.1质量%以上且50.0质量%以下。

16、[5]根据项目1~4中任一项所述的树脂粒料组合物,其中,上述液态成分为增塑剂,

17、上述第一粒料中包含的上述聚烯烃的粘均分子量或构成上述第一粒料的树脂整体的粘均分子量为200000以上,

18、上述第一粒料为折叠形态或可分离形态或层叠形态。

19、[6]根据项目1~5中任一项所述的树脂粒料组合物,其中,上述第一粒料除了含有上述液态成分之外能够进一步含有5质量%以上的液态成分。

20、[7]根据项目1~6中任一项所述的树脂粒料组合物,其中,存在于上述第一粒料的外表面的液态成分的质量相对于上述第一粒料整体的质量为20质量%以下,存在于上述外表面的液态成分的质量利用以下的方法进行测定。

21、采取上述第一粒料20g。利用将多片孔隙率为38%、穿刺强度为280gf、孔径为0.06μm、厚度为6μm的聚乙烯微多孔膜重叠而得到的1边为1m见方、厚度为0.6mm的正方形状的片包裹上述第一粒料20g并擦拭存在于粒料外表面的液态成分。若液态成分转移至上述片,则该部分的颜色变为半透明。更换上述片,反复进行多次擦拭操作,直至确认不到上述片的颜色变化为止。其后,测定第一粒料的质量,将擦拭操作前后的质量差作为存在于第一粒料外表面的液态成分的量。

22、[8]根据项目1~7中任一项所述的树脂粒料组合物,其中,存在于上述第一粒料的内部的液态成分的质量相对于上述第一粒料整体的质量为0质量%以上且70质量%以下,存在于上述内部的液态成分的质量利用以下的方法进行测定。

23、采取上述第一粒料20g。利用将多片孔隙率为38%、穿刺强度为280gf、孔径为0.06μm、厚度为6μm的聚乙烯微多孔膜重叠而得到的1边为1m见方、厚度为0.6mm的正方形状的片包裹上述第一粒料20g并擦拭存在于粒料外表面的液态成分。若液态成分转移至上述片,则该部分的颜色变为半透明。更换上述片,反复进行多次擦拭操作,直至确认不到上述片的颜色变化为止。其后,将利用溶剂从第一粒料提取去除液态成分时的提取前后的质量差作为存在于第一粒料内部的液态成分的质量。

24、[9]一种树脂粒料组合物,其包含含有聚烯烃的第二粒料,

25、上述第二粒料为非多孔体,所述非多孔体具有由包含上述聚烯烃的树脂形成的部分和由上述液态成分形成的部分,

26、存在于上述第二粒料的外表面的液态成分的质量相对于上述第二粒料整体的质量为10质量%以下,存在于上述外表面的液态成分的质量利用以下的方法进行测定。

27、采取上述第二粒料20g。利用将多片孔隙率为38%、穿刺强度为280gf、孔径为0.06μm、厚度为6μm的聚乙烯微多孔膜重叠而得到的1边为1m见方、厚度为0.6mm的正方形状的片包裹上述第二粒料20g并擦拭存在于粒料外表面的液态成分。若液态成分转移至上述片,则该部分的颜色变为半透明。更换上述片,反复进行多次擦拭操作,直至确认不到上述片的颜色变化为止。其后,测定第二粒料的质量,将擦拭操作前后的质量差作为存在于第二粒料外表面的液态成分的量。

28、[10]根据项目9所述的树脂粒料组合物,其中,上述第二粒料的静止角小于60度。

29、[11]根据项目9或10所述的树脂粒料组合物,其中,存在于上述第二粒料的内部的液态成分的质量相对于上述第二粒料整体的质量为30质量%以上,存在于上述内部的液态成分的质量利用以下的方法进行测定。

30、采取上述第二粒料20g。利用将多片孔隙率为38%、穿刺强度为280gf、孔径为0.06μm、厚度为6μm的聚乙烯微多孔膜重叠而得到的1边为1m见方、厚度为0.6mm的正方形状的片包裹上述第二粒料20g并擦拭存在于粒料外表面的液态成分。若液态成分转移至上述片,则该部分的颜色变为半透明。更换上述片,反复进行多次擦拭操作,直至确认不到上述片的颜色变化为止。其后,将利用溶剂从第一粒料提取去除液态成分时的提取前后的质量差作为存在于第一粒料内部的液态成分的质量。

31、[12]根据项目1~8中任一项所述的树脂粒料组合物,其还包含含有聚烯烃的第二粒料,

32、上述第二粒料为非多孔体,所述非多孔体具有由包含上述聚烯烃的树脂形成的部分和由上述液态成分形成的部分。

33、[13]根据项目12所述的树脂粒料组合物,其中,上述第一粒料与上述第二粒料的质量比(第一粒料/第二粒料)为10/90~90/10。

34、[14]根据项目12或13所述的树脂粒料组合物,其中,从上述第一粒料提取上述液态成分后的孔隙率超过10%且为90%以下。

35、[15]根据项目12~14中任一项所述的树脂粒料组合物,其中,上述第一粒料和/或上述第二粒料包含粘均分子量为200000以上的聚乙烯。

36、[16]根据项目12~15中任一项所述的树脂粒料组合物,其中,上述第一粒料和/或上述第二粒料由再生树脂形成。

37、[17]根据项目12~16中任一项所述的树脂粒料组合物,其中,以上述树脂粒料组合物的总质量为基准计,上述第二粒料中包含的上述液态成分的量为20质量%以上且90质量%以下。

38、[18]根据项目12~17中任一项所述的树脂粒料组合物,其中,上述第一粒料和/或上述第二粒料的静止角小于60度。

39、[19]一种聚烯烃微多孔膜的制造方法,其包括:将项目1~18中任一项所述的树脂粒料组合物挤出并拉伸,利用溶剂提取上述液态成分而使其开孔。

40、[20]一种树脂粒料组合物的制造方法,其为制造项目12~18中任一项所述的树脂粒料组合物的方法,上述方法包括如下工序:

41、挤出工序,其利用挤出机将包含液态成分和含有聚烯烃的树脂的组合物挤出,形成微多孔膜原材;以及

42、提取工序,其在提取溶剂的存在下,从上述微多孔膜原材提取上述液态成分,

43、所述方法还包括:在上述挤出工序后,由上述提取工序前的上述微多孔膜原材得到第二粒料原料,由上述提取工序后的上述微多孔膜原材得到第一粒料原料,并将上述第一粒料原料与上述第二粒料原料混合。

44、[21]一种树脂粒料组合物的制造方法,其为制造项目12~18中任一项所述的树脂粒料组合物的方法,上述方法包括第一粒料原料制造工序、第二粒料原料制造工序、以及将上述第一粒料原料与上述第二粒料原料混合的工序,

45、所述第一粒料原料制造工序包括:

46、第一挤出工序,其利用挤出机将包含液态成分和含有聚烯烃的树脂的组合物挤出,形成微多孔膜原材;

47、提取工序,其在提取溶剂的存在下,从通过上述第一挤出工序而得到的上述微多孔膜原材提取上述液态成分;以及

48、由上述提取工序后的上述微多孔膜原材得到第一粒料原料,

49、所述第二粒料原料制造工序包括:

50、第二挤出工序,其利用挤出机将包含液态成分和含有聚烯烃的树脂的组合物挤出,形成微多孔膜原材;以及

51、由通过上述第二挤出工序而得到的上述微多孔膜原材得到第二粒料原料。

52、发明的效果

53、根据本技术,可提供低分级性、与液态成分的混炼性和搬运性优异的树脂粒料组合物。

- 还没有人留言评论。精彩留言会获得点赞!