用于PS-B-PMMA型嵌段共聚物的图案化定向自组装的具有改进的干蚀刻能力的疏水性可交联钉扎底层的制作方法

发明领域本发明涉及新型苯乙烯类聚合物、新型组合物以及使用该新型组合物来配向定向自组装嵌段共聚物(bcp)的微域的新型方法。该组合物和方法可用于制造电子器件。

背景技术:

0、背景

1、嵌段共聚物的定向自组装(dsa)是一种可用于生成越来越小的图案化特征的方法,用于制造微电子器件,其中可以实现纳米级特征的临界尺寸(cd)。定向自组装方法对于扩展微光刻技术的分辨率能力是期望的。在传统的光刻方法中,可以使用紫外(uv)辐射通过掩模曝光到涂覆在基板或分层基板上的光致抗蚀剂层上。正性或负性光致抗蚀剂是有用的,并且它们还可以包含耐火元素,例如硅,以便能够使用传统集成电路(ic)等离子体处理进行干式显影。在正型光致抗蚀剂中,透过掩模的紫外线辐射会在光致抗蚀剂中引起光化学反应,从而用显影剂溶液或通过传统的ic等离子体处理来去除曝光区域。相反,在负型光致抗蚀剂中,透过掩模的紫外线辐射导致暴露于辐射的区域变得难以用显影剂溶液或传统ic等离子体处理去除。然后将集成电路特征(例如栅极、通孔或互连)蚀刻到基板或分层基板中,并去除剩余的光致抗蚀剂。当使用传统的光刻曝光工艺时,集成电路特征的特征尺寸受到限制。由于与像差、聚焦、邻近效应、最小可实现曝光波长和最大可实现数值孔径相关的限制,利用辐射曝光很难实现图案尺寸的进一步减小。对大规模集成的需求导致器件中的电路尺寸和特征不断缩小。过去,特征的最终分辨率已经取决于用于曝光光致抗蚀剂的光的波长,这有其自身的局限性。定向组装技术,例如使用嵌段共聚物成像的图形外延和化学外延,是用于增强分辨率同时减少cd变化的非常理想的技术。这些技术可用于增强传统的uv光刻技术,或在采用euv、电子束、深uv或浸没式光刻的方法中实现甚至更高的分辨率和cd控制。定向自组装嵌段共聚物包含耐蚀刻共聚单元嵌段和高可蚀刻嵌段共聚单元,当在基材上涂覆、配向和蚀刻时,会产生非常高密度的图案区域。在图形外延定向自组装方法中,嵌段共聚物在使用传统光刻(例如紫外线、深uv、电子束、极uv(euv)曝光源)预先图案化的基板周围自组织,以形成重复的形貌特征例如线/空间(l/s)或接触孔(ch)图案。在l/s定向自组装阵列的实例中,嵌段共聚物可以形成自配向层状区域,该区域可以在预图案化线之间的沟槽中形成不同节距的平行的线-间隔图案,从而通过将形貌线之间的沟槽中的空间亚划分为更精细的图案来增强图案分辨率。例如,能够微相分离并包含耐等离子体蚀刻的富含碳(例如苯乙烯或含有一些其他元素如si、ge、ti)的嵌段和高度等离子体可蚀刻或可去除的嵌段的二嵌段共聚物可以提供高分辨率图案定义。高度可蚀刻嵌段的实例可包含富含氧且不含耐火元素且能够形成高度可蚀刻嵌段的单体,例如甲基丙烯酸甲酯。在限定自组装图案的蚀刻工艺中使用的等离子体蚀刻气体通常是在用于制造集成电路(ic)的工艺中使用的气体。通过这种方式,可以在典型的ic基板上创建比传统光刻技术可定义的更精细的图案,从而实现图案倍增。类似地,可以通过使用图形外延来使诸如接触孔之类的特征变得更密集,其中合适的嵌段共聚物通过定向自组装围绕由传统光刻限定的接触孔或柱阵列来排列自身,从而形成可蚀刻和抗蚀刻区域的更密集阵列,这在蚀刻时会产生更密集的接触孔阵列。因此,图形外延有潜力提供图案校正和图案倍增。

2、在化学外延或钉扎化学外延(又名化学外延)中,嵌段共聚物的自组装形成在表面周围,该表面具有不同化学亲和力的区域,但没有或仅有非常轻微的形貌来指导自组装过程。例如,可以使用常规光刻(例如,uv、深uv、电子束euv)对基板的表面进行图案化,以在线和空间(l/s)图案中创建具有不同化学亲和力的表面,其中表面化学性质已通过辐射而发生改变的暴露区域与未暴露且未显示出化学变化的区域交替。这些区域不存在形貌差异,但确实存在表面化学差异或钉扎以定向自组装嵌段共聚物片段。具体而言,嵌段片段包含抗蚀刻剂(例如苯乙烯重复单元)和快速蚀刻重复单元(例如甲基丙烯酸甲酯重复单元)的嵌段共聚物的定向自组装将允许在图案上精确放置抗蚀刻嵌段片段和高度可蚀刻嵌段片段。该技术允许精确放置这些嵌段共聚物,以及随后的在等离子体或湿法蚀刻处理后将图案转移到基板上的图案转移。化学外延的优点是可以通过化学差异的变化进行微调,以帮助改进线边缘粗糙度和cd控制,从而实现图案校正。其他类型的图案,例如重复接触孔(ch)阵列,也可以使用化学外延进行图案校正。

3、中性层是基板上或处理过的基板表面上的层,其对定向自组装中使用的嵌段共聚物的任一嵌段片段没有亲和力。在嵌段共聚物定向自组装的图形外延方法中,中性层是有用的,因为它们允许用于定向自组装的嵌段聚合物片段的正确放置或定向,这导致抗蚀刻嵌段聚合物片段和高度可蚀刻嵌段聚合物片段的相对于基板的正确放置。例如,在包含由传统辐射光刻定义的线和空间特征的表面中,中性层允许嵌段片段定向,使得嵌段片段定向为垂直于基板的表面,该定向对于图案校正和图案倍增两者来说都是理想,这取决于嵌段共聚物中的嵌段片段的长度,该长度与传统光刻所定义的线之间的长度有关。如果基板与嵌段片段之一相互作用太强,则会导致其平放在该表面上,以最大化片段与基板之间的接触表面;这样的表面会扰乱可用于实现基于通过传统光刻创建的特征的图案校正或图案倍增所需的垂直配向。修饰选定的小区域或钉扎基板,使它们与嵌段共聚物的一个嵌段强烈相互作用,并留下表面的涂覆有钉扎mat层的其余部分,可用于强制嵌段共聚物的域在所需的方向上配向,这是用于图案倍增的钉扎化学外延或图形外延的基础。mat层是交联的,其不溶于其上涂覆的任何层,可用作dsa中性层或钉扎层。

4、含有标准交联苯乙烯钉扎mat层材料的组合物具有高等离子蚀刻抗性,因为它们含有大量芳香烃,并且不允许使用干蚀刻工艺进行简单图案化而影响可用于定向自组装的预图案的显影。具体地,与可用于通过干法193nm或193nm浸没式光刻或极紫外(euv)光刻形成的预图案的图案倍增的标准交联苯乙烯钉扎mat dsa底层的干法蚀刻相关的问题是这些用于图案倍增或校正的标准mat材料的高耐蚀刻性会通过产生导致边缘错位的dsa缺陷(例如桥接、位错和嵌段共聚物域临界尺寸的不均匀性)而损害预图案的有利形貌设计。与193i光刻工艺(193nm浸没式光刻)中的可交联聚苯乙烯底层干法蚀刻相关的问题会损害预图案的有利形貌设计,并产生dsa缺陷,例如包含底部抗反射涂层的桥接、基板、标准苯乙烯钉扎mat层组合物。

技术实现思路

0、发明概述

1、为了能够轻松处理用于dsa预图案显影的疏水性可交联mat底层,以用于化学外延定向自组装工艺,合成了一系列含有少量极性共聚物的新型聚苯乙烯共聚物。具体而言,开发了几种含有苯乙烯和4-乙烯基苯并环丁烯衍生的重复单元的三元共聚物,其还含有衍生自极性甲基丙烯酸烷基酯或芳烃部分的甲基丙烯酸酯的重复单元。这些新型三元共聚物的干法蚀刻特征根据这些包含甲基丙烯酸酯的极性烷基或芳烃的存在及其浓度来调整。这些新型疏水性可交联垫底层显示出可控的预图案形貌,并由于ps和pmma嵌段的域尺寸更加均匀而对用于线倍增dsa工艺流程的ps-b-pmma嵌段共聚物的组装产生积极影响。

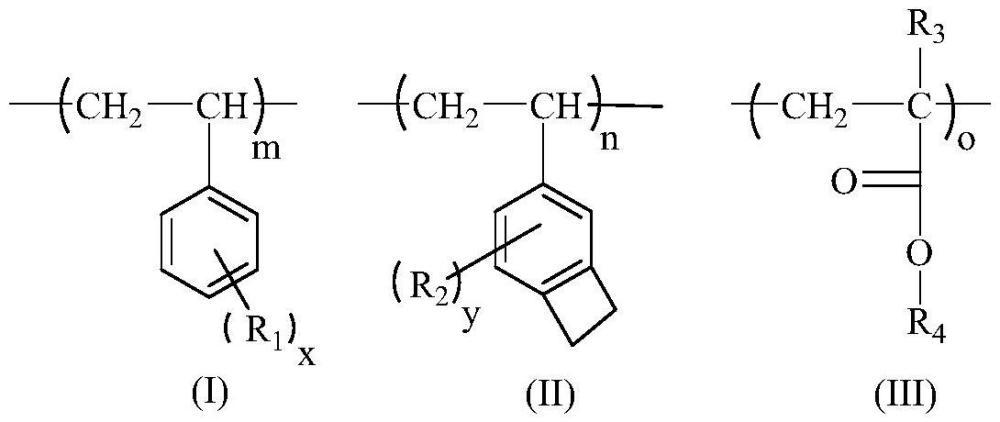

2、本发明的一个方面是无规共聚物,其重复单元包含结构(i)、(ii)和(iii)的重复单元,其中r1和r2独立地为c-1至c-4烷基,x和y独立地为r1和r2的数量,独立地为0至3的整数,r3为c-1至c-4烷基,且r4选自c-2至c-10伯烷基,或包含选自由取代或未取代的联苯基部分、取代或未取代的苯基部分和取代或未取代的苄基部分组成的组的芳烃的部分,并且m、n和o分别是结构(i)、(ii)和(iii)的重复单元的数量,其中结构(i)的重复单元的摩尔%的范围为约60摩尔%至约95摩尔%,结构(ii)的重复单元的摩尔%的范围为约5摩尔%至约25摩尔%,结构(iii)的重复单元的摩尔%的范围为约2摩尔%至约18摩尔%,其中如果存在其他不同的重复单元的话,则这些重复单元的摩尔%总和小于100摩尔%,或者如果仅存在结构(i)、(ii)和(iii)的重复单元的话,则等于100摩尔%,并且此外,其中所述无规共聚物的多分散性为约1.25至约1.80,且mw为约30,000至约45,000道尔顿,并且所述无规共聚物不具有包含含有苯甲醇的部分的反应性端基。

3、

4、本发明的另一方面是包含该无规共聚物和有机旋涂溶剂的组合物。

5、本发明的另一方面是使用该组合物的涂层来形成用于定向自组装的图案化钉扎mat。图1显示了当使用由包含所述新型无规共聚物的组合物形成的交联钉扎mat层时可以采用的一种可能的化学外延方案。

- 还没有人留言评论。精彩留言会获得点赞!