包括预冷却溶剂的再循环步骤的在具有可变直径区域的反应器中的低聚方法与流程

本发明涉及一种在具有可变直径区域的反应器中进行的烯属原料的低聚方法,其中将获自下游分离步骤的溶剂馏分冷却并再循环。特别地,本发明涉及一种用于将气态烯属原料,优选气态乙烯低聚成直链α-烯烃,如丁-1-烯、己-1-烯或辛-1-烯,或直链α-烯烃的混合物的方法。

背景技术:

0、现有技术

1、本发明涉及旨在生产用作聚乙烯生产方法中的共聚单体的α-烯烃的低聚领域。该低聚反应通常在两相气/液反应器中的液相中以均相催化过程进行,其通常在鼓泡塔中实施。

2、低聚反应是高度放热的;通常通过使用外部冷却调节反应温度。反应器可以与一个或多个再循环回路耦合,以取出液体馏分,经由一个或多个交换器将其冷却,并将其再引入反应器中。所述再循环回路使得可以获得良好的浓度均匀性并控制整个反应体积中的温度。专利ep 2703373提出一种用于将乙烯三聚成己-1-烯的方法,其通过限制与再循环回路相关的能量消耗而使得可以降低装置的成本。为此,获自分离段的主要由溶剂组成的底部馏分用于再循环回路的热交换器,且也用于分离段的塔底的再沸。

3、在例如乙烯的低聚方法中使用气/液两相反应器的过程中遇到的一个缺点是对应于处于气态的反应器上部的气体顶空的管理。所述气体顶空包括在液相中具有低溶解度的气态化合物、部分可溶于液体但呈惰性的化合物,以及未溶于所述液体的气态乙烯。气态乙烯从反应室的液体下部到气体顶空的通过是一种被称为贯流(breakthrough)的现象。实际上,排出气体顶空以除去所述气态化合物。当气体顶空中存在的气态乙烯的量高时,气体顶空的排出导致不容忽视的乙烯损失,这不利于低聚方法的生产率和成本。此外,显著的贯流现象意味着许多气态乙烯没有溶解在液相中,且因此无法反应,这不利于低聚方法的生产率和选择性。

4、为了改进低聚方法在生产率和成本方面的效率,因此必须限制乙烯贯流现象以改进其在所述方法中的转化率,同时保持对所需直链α-烯烃的良好选择性。

5、在本发明的领域中,本领域技术人员不断寻求改进低聚方法,尤其是通过控制对该方法的性能和成本有影响的设备的配比。他们也设法降低用于进行低聚的装置的成本。

6、申请人已经发现一种在具有可变直径区域的反应器中进行的烯属原料的低聚方法,并且其中将获自下游分离步骤的溶剂馏分冷却并再循环,以部分控制由反应器中的低聚反应生成的放热。本发明的目的是改进烯属原料,特别是乙烯在气/液反应器中的低聚方法。本发明尤其寻求改进该方法的生产率/可行性,尤其是为了避免贯流现象和/或为了限制该方法的投资和/或运行成本。在根据本发明的方法中来自分离段的冷却溶剂馏分的再循环的实施使得可以限制在至少一个再循环回路中使用的一个或多个热交换器的尺寸。根据本发明的具有可变直径区域的反应器的使用使得可以改进气态烯属原料的溶解并因此限制贯流现象。

技术实现思路

0、发明简述

1、本发明涉及一种对烯属原料进行低聚的方法,其包括:

2、a)对烯属原料进行低聚的步骤,其在反应段中在30℃至200℃之间的温度和0.1至10mpa之间的压力下、在均相催化低聚体系和溶剂存在下进行,所述反应段包括:

3、具有可变直径区域并包括液相的低聚反应器,和

4、至少一个再循环回路,其能使液相馏分的至少一部分冷却至温度t回路,

5、b)在分离段中对获自低聚步骤a)的反应流出物进行分离以获得溶剂馏分的步骤,

6、c)将获自步骤b)的溶剂馏分冷却至比液相馏分在至少一个再循环回路中冷却至的温度t回路低的温度的步骤,

7、d)将获自步骤c)的冷却溶剂馏分引入低聚步骤a)的反应段的步骤。

8、优选地,所述具有可变直径区域的反应器包括n个连续区域,n是2至10的正整数,其中:

9、-对于所述n个区域中的每一个,其具有在所述反应器的底部区域到顶部区域的方向上递减的直径dn,

10、-标记为dn的上部区域的直径与标记为dn-1的相邻下部区域的直径的比率(dn/dn-1)小于或等于0.9,

11、-对于给定区域,标记为vn的所述区域的体积与标记为v总计的反应室的总体积的比率在0.2至0.8之间。

12、优选地,具有可变直径区域的反应器的n个连续区域沿反应器的垂直轴串联布置,以在反应壳体中限定直径从底部向顶部递减的区域。

13、优选地,将获自步骤b)的溶剂馏分在步骤c)中冷却至0℃至150℃之间的温度。

14、优选地,将获自步骤b)的溶剂馏分在步骤c)中冷却至比在至少一个再循环回路中冷却的液相馏分的温度t回路低至少40℃的温度。

15、优选地,步骤c)中的溶剂馏分的冷却通过一个或多个热交换器进行,所述热交换器优选选自一个或多个工艺流体/工艺流体类型、空气冷却器类型、冷却水交换器类型的热交换器。

16、优选地,分离段包括至少两个蒸馏塔,优选至少三个蒸馏塔,优选至少四个蒸馏塔。

17、优选地,引入冷却溶剂馏分的步骤d)在反应器中和/或在再循环回路的一个或多个中进行。

18、优选地,引入至少一部分冷却溶剂馏分的步骤d)在至少一个再循环回路的热交换器的上游或下游的再循环回路中进行,优选在所述热交换器的下游进行。

19、优选地,作为相对于在至少一个循环回路中循环的液相馏分的流量计的重量百分比,冷却溶剂馏分具有在0.05%至15.0%之间,优选在0.1%至10.0%之间的流量。

20、优选地,烯属原料包括具有2至6个碳原子,优选2至4个碳原子的烯烃。

21、优选地,低聚步骤a)包括以下子步骤的至少一个:

22、-引入催化体系的步骤a1),

23、-与烯属原料进行接触的步骤a2),

24、-从低聚反应器中取出液相馏分的子步骤a3),

25、-在至少一个再循环回路中将在步骤a3)中取出的液相馏分的至少一部分冷却至温度t回路的子步骤a4),

26、-将冷却液体馏分引入反应器中的步骤a5)。

27、优选地,冷却子步骤a4)通过使在子步骤a3)中取出的液相馏分的至少一部分循环经过位于至少一个再循环回路中的一个或多个热交换器来进行。

28、优选地,子步骤a4)中所用的一个或多个热交换器将在子步骤a3)中取出的液相馏分的温度降低1.0℃至30.0℃,优选2.0℃至25.0℃。

29、优选地,通过将在子步骤a3)中取出的液体馏分分成两个料流而获得反应流出物。

30、定义

31、在本发明的上下文中,术语“分离段”表示布置在反应段下游的用于分离,尤其是通过蒸馏进行分离的(一个或多个)装置,其具有单个装置或串联和/或并联布置的多个装置,这些装置在其尺寸或其设计/操作上可以相同或不同。

32、在本发明的上下文中,术语“上游”和“下游”被理解为取决于反应流体在生产单元中的总体流动方向。

33、在本发明的上下文中,表述“热交换器(heat exchanger)”和“换热器(thermalexchanger)”以等同方式使用。

34、均相催化剂或催化体系被理解为是指催化剂或催化体系与低聚反应的反应物和产物处于同一相中的事实。

35、贯流被理解为是指气态烯属原料,优选气态乙烯在气/液反应器中从液相到气相的通过。

36、溶剂含量被理解为是指注入溶剂的总流量与注入的气态烯属原料,优选气态乙烯的总流量和引入反应器中的溶剂流量之和的重量比。

37、术语“两相气/液反应器”是指包括液相和气相的反应器,液相包括烯属原料,优选为气态形式,特别是气态乙烯,反应产物如所需的直链α-烯烃(即丁-1-烯、己-1-烯、辛-1-烯或直链α-烯烃的混合物),优选为液体形式,催化体系,优选为液体形式,以及溶剂;而气相处于位于反应器顶部的部分中。

38、在本发明的上下文中,术语“反应段”表示包括具有可变直径区域的低聚反应器和一个或多个再循环回路,优选由具有可变直径区域的低聚反应器和一个或多个再循环回路组成的装置。

39、反应室或反应器的底部或下部被理解为是指反应室或反应器的下1/4部分。

40、反应室或反应器的顶部被理解为是指反应室或反应器的上1/4部分。

41、底部区域被理解为是指位于反应室或反应器的下部、处于所述室或反应器的底部水平的根据本发明的第一区域。

42、顶部区域被理解为是指位于反应室或反应器的上部、处于所述室或反应器的顶部水平的根据本发明的末位区域。

43、饱和度被理解为是指相对于由气态烯属原料(优选气态乙烯)的分压与所述液相之间的热力学平衡限定的可溶解在所述液相中的气态烯属原料(优选乙烯)的最大量计,溶解在液相中的烯属原料(优选乙烯)的百分比。饱和度可通过气相色谱法测量。

44、反应器的上部被理解为是指含有液相的所述反应器的上1/4部分。

45、反应液体的体积被理解为是指反应器和/或(一个或多个)再循环回路中所含的并在其中发生低聚反应的液相的体积量。

46、一个或多个再循环回路的体积表示与所述一个或多个回路可含有的反应液体的体积对应的所述一个或多个回路的尺寸。

47、详述

48、出于本发明的目的,所示各种实施方案可以单独使用或彼此组合使用,而对组合没有任何限制。

49、出于本发明的目的,给定步骤的各种参数范围,如压力范围和温度范围,可以单独使用或组合使用。例如,出于本发明的目的,可以将优选的压力值范围与更优选的温度值范围组合。

50、方法

51、本发明涉及一种在具有可变直径区域的反应器中进行的烯属原料的低聚方法,并且其中将获自下游分离步骤的溶剂馏分冷却并再循环至反应段以部分控制低聚反应的放热。

52、特别地,本发明涉及一种对烯属原料进行低聚的方法,其包括:

53、a)对烯属原料进行低聚的步骤,其在反应段中在30℃至200℃之间的温度和0.1至10mpa之间的压力下、在均相催化低聚体系和溶剂存在下进行,所述反应段包括:

54、具有可变直径区域并包括液相的低聚反应器,和

55、至少一个再循环回路,其能使液相馏分的至少一部分冷却至温度t回路,

56、b)在分离段中对获自低聚步骤a)的反应流出物进行分离以获得溶剂馏分的步骤,

57、c)将获自步骤b)的溶剂馏分冷却至比液相馏分在至少一个再循环回路中冷却至的温度t回路低的温度的步骤,

58、d)将获自步骤c)的冷却溶剂馏分引入低聚步骤a)的反应段的步骤。

59、本发明使得可以减小取出的液相馏分与在至少一个再循环回路水平下用于热交换的流体之间的温差,同时使通过至少一个再循环回路引入具有可变直径区域的反应器中的溶剂的温度最小化并且同时使反应器中的反应液体的体积最大化,由此使得可以提高所述液体饱和有的气态烯属原料。通过将获自下游分离的冷却溶剂馏分引入反应段而实现的温度控制使得可以减少在再循环回路中要交换的热量,并因此使得可以减小交换器的尺寸。至少一个再循环回路的热交换器的换热表面积的节省可以有利地为换热表面积的约1%至50%,优选在2%至40%之间,且优选在3%至30%之间。

60、此外,低聚反应既在反应器中所含的反应液体中发生,又在至少一个再循环回路中发生。热交换器尺寸的减小意味着至少一个再循环回路的体积减小。在根据本发明的方法中,在总反应液体的相同体积下(反应器+再循环回路),反应器中的反应液体的体积与不采用本发明的方法相比增加,由此使得可以提高液体反应介质饱和有的烯属原料,并因此改进该方法的性能。

61、在根据本发明的方法中,在反应器中相同的反应液体量下,与不采用本发明的方法相比,再循环回路中的反应液体体积相对于反应液体总体积的比例降低。这种降低,且特别是与具有可变直径区域的反应器的使用相结合,使得可以减少停留时间并因此改进催化体系在活性和选择性方面的性能,同时提高液体饱和有的烯属原料。

62、因此,本发明使得可以根据所用催化体系的性能容易地调节低聚方法的生产率和盈利率。

63、均相催化低聚体系

64、本领域技术人员已知的并且能够用于二聚、三聚和四聚方法,且更一般地用于根据本发明的低聚方法的所有催化体系都落在本发明的领域内。所述催化体系及其实施方式特别描述在申请fr 2 984 311、fr 2 552 079、fr 3 019 064、fr 3 023 183、fr 3 042989或申请fr 3 045 414中。

65、优选地,催化体系包括以下组分,且优选由以下组分组成:

66、-金属前体,优选基于镍、钛或铬,

67、-任选的活化剂,

68、-任选的添加剂,和

69、-任选的溶剂。

70、金属前体

71、催化体系中所用的金属前体选自基于镍、钛或铬的化合物。

72、在一个实施方案中,金属前体基于镍并优选包括(+ii)氧化态的镍。优选地,镍前体选自羧酸镍(ii),例如2-乙基己酸镍、苯酚镍(ii)、环烷酸镍(ii)、乙酸镍(ii)、三氟乙酸镍(ii)、三氟甲磺酸镍(ii)、乙酰丙酮镍(ii)、六氟乙酰丙酮镍(ii)、氯化π-烯丙基镍(ii)、溴化π-烯丙基镍(ii)、氯化甲基烯丙基镍(ii)二聚物、六氟磷酸η3-烯丙基镍(ii)、六氟磷酸η3-甲基烯丙基镍(ii)和1,5-环辛二烯基镍(ii),为它们的水合或非水合形式,单独或作为混合物使用。

73、在第二实施方案中,金属前体基于钛并优选包括钛的芳氧基或烷氧基化合物。

74、钛烷氧基化合物有利地对应于通式[ti(or)4],其中r是直链或支化的烷基。在优选烷氧基中,可提到的非限制性实例包括四乙氧基、四异丙氧基、四(正丁氧基)和四(2-乙基己氧基)。

75、钛芳氧基化合物有利地对应于通式[ti(or’)4],其中r’是未取代或被烷基或芳基取代的芳基。基团r’可包括基于杂原子的取代基。优选的芳氧基选自苯氧基、2-甲基苯氧基、2,6-二甲基苯氧基、2,4,6-三甲基苯氧基、4-甲基苯氧基、2-苯基苯氧基、2,6-二苯基苯氧基、2,4,6-三苯基苯氧基、4-苯基苯氧基、2-(叔丁基)-6-苯基苯氧基、2,4-二(叔丁基)-6-苯基苯氧基、2,6-二异丙基苯氧基、2,6-二(叔丁基)苯氧基、4-甲基-2,6-二(叔丁基)苯氧基、2,6-二氯-4-(叔丁基)苯氧基和2,6-二溴-4-(叔丁基)苯氧基、联苯氧基、联萘氧基和1,8-萘二氧基。

76、根据第三实施方案,金属前体基于铬并优选包括铬(ii)盐、铬(iii)盐或不同氧化态的盐,其可包括一种或多种相同或不同的阴离子,例如卤素离子、羧酸根、乙酰丙酮或烷氧基或芳氧基阴离子。优选地,铬基前体选自crcl3、crcl3(四氢呋喃)3、cr(乙酰丙酮)3、cr(环烷酸)3、cr(2-乙基己酸)3和cr(乙酸)3。

77、镍、钛或铬的浓度为相对于反应重量计的0.001至300.0重量ppm的原子金属,优选0.002至100.0重量ppm,优选0.003至50.0重量ppm,更优选0.05至20.0重量ppm,且甚至更优选相对于液体反应重量,即反应器和/或至少一个再循环回路中所含的液相的重量计的0.1至10.0重量ppm的原子金属。

78、活化剂

79、任选地,无论金属前体如何,该催化体系包括一种或多种活化剂,其选自铝基化合物,如二氯化甲基铝(mealcl2)、二氯代乙基铝(etalcl2)、倍半氯化乙基铝(et3al2cl3)、氯代二乙基铝(et2alcl)、氯代二异丁基铝(i-bu2alcl)、三乙基铝(alet3)、三丙基铝(al(n-pr)3)、三异丁基铝(al(i-bu)3)、二乙基乙氧基铝(et2aloet)、甲基铝氧烷(mao)、乙基铝氧烷和改性甲基铝氧烷(mmao)。

80、添加剂

81、任选地,该催化体系包括一种或多种添加剂。

82、添加剂选自单齿磷基化合物、双齿磷基化合物、三齿磷基化合物、烯属化合物、芳族化合物、含氮化合物、联吡啶、二亚胺、单齿醚、双齿醚、单齿硫醚、双齿硫醚、单齿或双齿卡宾、混合配体如膦基吡啶、亚氨基吡啶、双(亚氨基)吡啶。

83、当催化体系的金属前体基于镍时,添加剂选自

84、-含氮型化合物,如三甲胺、三乙胺、吡咯、2,5-二甲基吡咯、吡啶、2-甲基吡啶、3-甲基吡啶、4-甲基吡啶、2-甲氧基吡啶、3-甲氧基吡啶、4-甲氧基吡啶、2-氟吡啶、3-氟吡啶、3-三氟甲基吡啶、2-苯基吡啶、3-苯基吡啶、2-苄基吡啶、3,5-二甲基吡啶、2,6-二(叔丁基)吡啶和2,6-二苯基吡啶、喹啉、1,10-菲咯啉、n-甲基吡咯、正丁基吡咯、n-甲基咪唑、正丁基咪唑、2,2’-联吡啶、n,n’-二甲基乙烷-1,2-二亚胺、n,n’-二(叔丁基)乙烷-1,2-二亚胺、n,n’-二(叔丁基)丁烷-2,3-二亚胺、n,n’-二苯基乙烷-1,2-二亚胺、n,n’-双(2,6-二甲基苯基)乙烷-1,2-二亚胺、n,n’-双(2,6-二异丙基苯基)乙烷-1,2-二亚胺、n,n’-二苯基丁烷-2,3-二亚胺、n,n’-双(2,6-二甲基苯基)丁烷-2,3-二亚胺或n,n’-双(2,6-二异丙基苯基)丁烷-2,3-二亚胺,或

85、-膦型化合物,其独立地选自三丁基膦、三异丙基膦、三环戊基膦、三环己基膦、三苯基膦、三(邻甲苯基)膦、双(二苯基膦基)乙烷、三辛基膦氧化物、三苯基膦氧化物或亚磷酸三苯酯,或

86、-对应于通式(i)的化合物或所述化合物的互变异构体之一:

87、

88、其中:

89、-a和a’,可以相同或不同,独立地为在磷原子和碳原子之间的氧或单键,

90、-基团r1a和r1b独立地选自甲基、三氟甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、戊基、环己基和金刚烷基,其可以被取代或未被取代并且可以含有或不含杂元素;苯基、邻甲苯基、间甲苯基、对甲苯基、均三甲苯基、3,5-二甲基苯基、4-(正丁基)苯基、2-甲基苯基、4-甲氧基苯基、2-甲氧基苯基、3-甲氧基苯基、4-甲氧基苯基、2-异丙氧基苯基、4-甲氧基-3,5-二甲基苯基、3,5-双(叔丁基)-4-甲氧基苯基、4-氯苯基、3,5-双(三氟甲基)苯基、苄基、萘基、联萘基、吡啶基、联苯基、呋喃基和硫苯基,

91、-基团r2独立地选自甲基、三氟甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、戊基、环己基和金刚烷基,其可以被取代或未被取代并且可以含有或不含杂元素;苯基、邻甲苯基、间甲苯基、对甲苯基、均三甲苯基、3,5-二甲基苯基、4-(正丁基)苯基、4-甲氧基苯基、2-甲氧基苯基、3-甲氧基苯基、4-甲氧基苯基、2-异丙氧基苯基、4-甲氧基-3,5-二甲基苯基、3,5-二(叔丁基)-4-甲氧基苯基、4-氯苯基、3,5-双(三氟甲基)苯基、苄基、萘基、联萘基、吡啶基、联苯基、呋喃基和硫苯基。

92、当催化体系的金属前体基于钛时,添加剂选自二乙基醚、二异丙基醚、二丁基醚、二苯基醚、2-甲氧基-2-甲基丙烷、2-甲氧基-2-甲基丁烷、2,2-二甲氧基丙烷、2,2-双(2-乙基己氧基)丙烷、2,5-二氢呋喃、四氢呋喃、2-甲氧基四氢呋喃、2-甲基四氢呋喃、3-甲基四氢呋喃、2,3-二氢吡喃、四氢吡喃、1,3-二氧戊环、1,3-二氧杂环己烷、1,4-二氧杂环己烷、二甲氧基乙烷、二(2-甲氧基乙基)醚、苯并呋喃、甘醇二甲醚和二甘醇二甲醚,单独或作为混合物使用。

93、当催化体系的金属前体基于铬时,添加剂选自:

94、-含氮型化合物,如三甲胺、三乙胺、吡咯、2,5-二甲基吡咯、吡啶、2-甲基吡啶、3-甲基吡啶、4-甲基吡啶、2-甲氧基吡啶、3-甲氧基吡啶、4-甲氧基吡啶、2-氟吡啶、3-氟吡啶、3-三氟甲基吡啶、2-苯基吡啶、3-苯基吡啶、2-苄基吡啶、3,5-二甲基吡啶、2,6-二(叔丁基)吡啶和2,6-二苯基吡啶、喹啉、1,10-菲咯啉、n-甲基吡咯、正丁基吡咯、n-甲基咪唑、正丁基咪唑、2,2’-联吡啶、n,n’-二甲基乙烷-1,2-二亚胺、n,n’-二(叔丁基)乙烷-1,2-二亚胺、n,n’-二(叔丁基)丁烷-2,3-二亚胺、n,n’-二苯基乙烷-1,2-二亚胺、n,n’-双(2,6-二甲基苯基)乙烷-1,2-二亚胺、n,n’-双(2,6-二异丙基苯基)乙烷-1,2-二亚胺、n,n’-二苯基丁烷-2,3-二亚胺、n,n’-双(2,6-二甲基苯基)丁烷-2,3-二亚胺或n,n’-双(2,6-二异丙基苯基)丁烷-2,3-二亚胺,或

95、-通式[m(r3o)2-nxn]y的芳氧基化合物,其中:

96、*m选自镁、钙、锶和钡,优选镁,

97、*r3是含有6至30个碳原子的芳基,且x是卤素或含有1至20个碳原子的烷基,

98、*n是可以取0或1的值的整数,和

99、*y是在1至10之间的整数;优选地,y等于1、2、3或4。

100、优选地,芳氧基r3o选自4-苯基苯氧基、2-苯基苯氧基、2,6-二苯基苯氧基、2,4,6-三苯基苯氧基、2,3,5,6-四苯基苯氧基、2-(叔丁基)-6-苯基苯氧基、2,4-二(叔丁基)-6-苯基苯氧基、2,6-二异丙基苯氧基、2,6-二甲基苯氧基、2,6-二(叔丁基)苯氧基、4-甲基-2,6-二(叔丁基)苯氧基、2,6-二氯-4-(叔丁基)苯氧基和2,6-二溴-4-(叔丁基)苯氧基。两个芳氧基可由同一个分子携带,例如联苯氧基、联萘氧基或1,8-萘二氧基。优选地,芳氧基r3o是2,6-二苯基苯氧基、2-(叔丁基)-6-苯基苯氧基或2,4-二(叔丁基)-6-苯基苯氧基。

101、低聚步骤a)

102、根据本发明的方法因此包括对烯属原料进行低聚的步骤a),其在30℃至200℃之间的温度和0.1至10mpa之间的压力下、在均相催化低聚体系和溶剂存在下进行。所述低聚步骤a)在包括具有可变直径区域的低聚反应器和至少一个再循环回路的反应段中进行,所述再循环回路能够通过液相馏分的冷却控制所述反应器中的温度。液体馏分的冷却在于将所述馏分冷却至低于低聚温度(即反应器中的液相的温度)的温度,以控制该反应的放热。

103、优选地,根据本发明的方法中所用的具有可变直径区域的反应器包括n个连续区域,n是2至10的正整数,其中:

104、*对于所述n个区域中的每一个,其直径dn在所述反应器的底部区域到顶部区域的方向上递减,

105、*标记为dn的上部区域的直径与标记为dn-1的相邻下部区域的直径的比率(dn/dn-1)小于或等于0.9,

106、*对于给定区域,标记为vn的所述区域的体积与标记为v总计的反应室的总体积的比率在0.2至0.8之间。

107、根据本发明的具有可变直径区域的反应器的使用使得可以增加反应器的总高度和因此增加液相的高度,而不改变反应器的体积或低聚反应中使用的液相的体积,这具有改进气态烯属原料,特别是气态乙烯的溶解的效果,且因此在给定液相体积下限制贯流现象并因此改进该方法的生产率的效果。因此,与恒定直径反应器相比,具有可变直径区域的反应器使得可以在给定液相体积下增加液相的高度。

108、有利地,根据本发明的具有可变直径区域的反应器在优选使用均相催化剂的低聚方法中的使用使得可以实现大于70.0%,优选在70.0%至100%之间,优选在80.0%至100%之间,优选在80.0%至99.0%之间,优选在85.0%至99.0%之间,且甚至更优选在90.0%至98.0%之间的溶解在液相中的烯属原料,特别是乙烯的饱和度。

109、溶解的烯属原料,特别是溶解乙烯的饱和度可以通过本领域技术人员已知的任何方法,例如通过从反应器中取出的液相馏分的气相色谱(通常称为gc)分析测量。

110、使用根据本发明的具有可变直径区域的反应器的方法使得可以通过任选在添加剂和/或溶剂存在下以及使用具有可变直径区域的所述气/液反应器使一种或多种烯烃与催化体系接触而获得直链烯烃,且特别是直链α-烯烃。

111、根据本发明的方法中所用的反应器的n个连续区域沿反应器的垂直轴串联布置,以限定直径从反应器的底部向顶部递减的反应区域,并因此与恒定直径反应器的高度相比增加在根据本发明的反应器中可含有的液相的高度,并因此增加烯属原料存在于液相中的时间,以促进其溶解。

112、有利地,对于给定的反应器体积和因此给定的液体体积,所述反应器中的n个直径递减的连续区域使得可以增加所述反应器中可含有的液体的高度,并因此增加引入所述液相中的气态烯属原料的停留时间。因此,本发明使得可以增加溶解在液相中的烯属原料,优选乙烯的量,并因此限制贯流现象。

113、优选地,该反应器包括2至10,优选2至8,优选2至6,优选2至5的区域数n,且非常优选地,n优选等于2、3、4或5。

114、标记为dn的上部区域n的直径与标记为dn-1的相邻下部区域n-1的直径的比率(dn/dn-1)小于或等于0.9。优选地,比率dn/dn-1在0.1至0.9之间,优选在0.15至0.85之间,优选在0.2至0.8之间,且优选在0.25至0.75之间,且非常优选在0.3至0.7之间。

115、构成反应器的n个区域具有标记为h总计的总高度,其总和等于反应器的总高度。

116、有利地,标记为hn的上部区域n的高度与标记为hn-1的相邻下部区域n-1的高度的比率(hn/hn-1)在0.2至3.0之间,优选在0.3至2.5之间,优选在0.4至2.0之间,优选在0.5至1.5之间,且优选在0.6至1.0之间。

117、优选地,对于给定区域,标记为vn的体积与对应于n个区域的总和的反应器的标记为v总计的总体积的比率(所述比率标记为vn/v总计)在0.2至0.8之间。优选地,所述比率(vn/v总计)在0.25至0.75之间,优选在0.3至0.7之间,且优选在0.35至0.65之间。

118、优选地,该反应器是圆柱形形状并具有在1至17之间,优选在1至8之间,且优选在2至7之间的所述反应器的总高度与底部区域的直径的比率(标记为h总计/d1)。

119、在图2或图3中所示的第一特定实施方案中,构成根据本发明的反应器的n个区域由直径递减的圆柱体形成。所述圆柱体如图2中所示借助于垂直于垂直轴或与垂直轴成90至160°的角度α的壁彼此连接,以促进,且尤其是不阻挡气态乙烯气泡在液相中的上升。优选地,所述角度在95至145°之间,且优选在100至130°之间。

120、在图4中所示的第二特定实施方案中,构成根据本发明的反应器的n个区域由定位在反应器内的内部构件形成,以在给定区域上减小其直径。所述内部构件可以例如是实心金属壁。

121、有利地,无论实施方案如何,构成反应器的元件的固定通过连接圆柱体和/或内部构件进行,例如通过焊接、通过胶粘结合、通过螺接或通过螺接(单独或组合),或任何其它类似的手段。优选地,该连接通过焊接进行。

122、优选地,低聚反应器选自两相气/液反应器,优选鼓泡塔型反应器。

123、烯属原料优选包括具有2至6个碳原子,优选2至4个碳原子的烯烃。优选地,烯属原料选自丁烯,更特别异丁烯或丁-1-烯,丙烯和乙烯,单独或作为混合物。

124、在本文的其余部分中,除非另有说明,当具体提到乙烯时,这也表示具有2至6个碳原子的烯烃,例如异丁烯或丁-1-烯、丙烯和乙烯。

125、优选地,该低聚方法是烯属原料,优选乙烯的二聚、三聚或四聚方法。

126、有利地,该低聚方法在0.1至10.0mpa之间,优选0.2至9.0mpa之间,且优选0.3至8.0mpa之间的压力下,在30℃至200℃之间,优选35℃至180℃之间,优选45℃至170℃之间,优选60℃至160℃之间,优选70℃至150℃之间,优选80℃至145℃之间,且优选100℃至140℃之间的温度下进行。

127、送至反应段下游的分离段的获自步骤a)的反应流出物通过从反应器中取出液体馏分获得。特别地,送至反应段下游的分离段的获自步骤a)的反应流出物对应于从具有可变直径区域的低聚反应器中取出的液相馏分的至少一部分。有利地,调节反应流出物的流量以保持反应器中的恒定液位。

128、由于低聚反应既在反应器中又在至少一个再循环回路中发生,在反应段中的停留时间因此被理解为是在构成反应段的反应器和至少一个再循环回路的整个体积上。

129、有利地,该低聚方法在0至90重量%,优选10至85重量%,优选20至80重量%,优选30至75重量%的溶剂含量下进行。根据本发明的一个优选实施方案,该低聚方法在鼓泡塔类型的两相气/液反应器中用气态烯属原料,例如用气态乙烯原料进行。在鼓泡塔中发生烯属原料,特别是乙烯的气泡在反应介质中的溶解。在该塔中可用液体的高度越高,乙烯的溶解越接近完全饱和。由于该反应对主要反应产物的选择性与烯属原料(优选乙烯)在液体中的转化率逆相关,溶解的烯属原料量的最大化将使得可以在反应器入口处的恒定烯属原料流量下降低转化率并因此提高选择性。

130、由于再循环回路构成反应段的反应液体体积的很大比例,有利的是尽可能减小这一体积以便:

131、-或者增加反应器中(例如鼓泡塔中)的反应液体的体积并因此增加反应器中的液相高度,以与具有可变直径区域的反应器协同的方式使液体中饱和有的乙烯最大化,

132、-或者减小至少一个再循环回路的体积,同时保持反应器的恒定体积并因此减少停留时间,这可以使得可以改进催化体系在活性和选择性方面的性能。

133、(一种或多种)溶剂有利地选自醚、醇、卤化溶剂和烃,所述烃可以是饱和或不饱和的、环状或非环状的、芳族或非芳族的,包括1至20个碳原子,优选4至15个碳原子,优选4至12个碳原子,且甚至更优选4至8个碳原子。

134、优选地,溶剂选自戊烷、己烷、环己烷、甲基环己烷、庚烷、丁烷或异丁烷、环辛-1,5-二烯、苯、甲苯、邻二甲苯、均三甲苯、乙苯、二乙醚、四氢呋喃、1,4-二氧杂环己烷、二氯甲烷、二氯乙烷、四氯乙烷、六氯乙烷、氯苯、二氯苯、丁烯、己烯和辛烯,其为纯的或作为混合物。

135、优选地,溶剂可以有利地选自低聚反应的产物。优选地,所用溶剂是环己烷。

136、为了排出反应的能量,使用一个或多个再循环回路。再循环回路使得可以将包括反应产物、溶剂和催化体系的液相馏分从反应器底部循环经过交换器,然后送到反应器顶部。

137、优选地,所得直链α-烯烃包括4至20个碳原子,优选4至18个碳原子,优选4至10个碳原子,且优选4至8个碳原子。优选地,该烯烃是选自丁-1-烯、己-1-烯和辛-1-烯的直链α-烯烃。

138、有利地,反应段包括一个或多个气/液型或全液型的反应器,其中至少一个反应器具有串联和/或并联布置的可变直径区域,以及它们的相关设备,如:

139、-一个或多个再循环回路,其包括一个或多个热交换器并与(各个)反应器相关联以控制反应的放热,

140、-用于将低聚催化体系引入(一个或多个)反应段中的装置,

141、-在反应段外部的用于分离/中和催化体系的装置。

142、有利地,低聚步骤a)包括以下子步骤的至少一个:

143、-引入催化体系的步骤a1),

144、-与烯属原料接触的步骤a2),

145、-取出液相馏分的步骤a3),

146、-将液体馏分的至少一部分馏分冷却的步骤a4),

147、-将冷却液体馏分引入反应器中的步骤a5)。

148、优选地,低聚步骤a)包括子步骤a1)、a2)、a3)、a4)和a5)。

149、在一个特定实施方案中,通过将在步骤a3)取出的液体馏分分成两个料流而获得获自步骤a)并有利地送往反应段下游的分离段的反应流出物。将第一料流送往冷却步骤d),并且第二料流对应于反应流出物并送往下游分离段。有利地,调节反应流出物的流量以保持反应器中的恒定液位。优选地,所述反应流出物的流量为送往冷却步骤a4)的液体流量(即,送往步骤a4)的该部分液相馏分的流量)的1/5至1/200倍。优选地,所述反应流出物的流量为送往冷却步骤a4)的液体流量的1/5至1/150倍,优选1/10至1/120倍,且更优选1/20至1/100倍。

150、引入催化体系的步骤a1)

151、有利地,低聚步骤a)包括引入催化体系的子步骤a1),所述催化体系包括金属前体和有利地活化剂、任选的添加剂和任选的溶剂或溶剂混合物。

152、优选地,催化体系作为与在步骤a5)中引入反应器中的冷却液体馏分的混合物引入。

153、优选地,用于引入反应器中的压力在0.1至10.0mpa之间,优选在0.2至9.0mpa之间,且优选在0.3至8.0mpa之间。

154、与烯属原料接触的步骤a2)

155、有利地,低聚步骤a)包括引入有利地气态烯属原料,优选气态乙烯的子步骤a2)。优选地,所述烯属原料在反应器的下部引入液相中。烯属原料可包括新鲜原料,且优选作为与从下游分离步骤再循环至低聚步骤a)的烯属原料的混合物。

156、优选地,当引入的烯属原料为气态时,所述原料在其引入反应器的下部液相的过程中借助能够在反应器的整个截面上均匀进行所述分散的装置通过分散进行分配。优选地,该分散装置选自在反应器的整个截面上具有均匀分布的烯属原料注入点的分配系统。

157、优选地,烯属原料在1至250t/h之间,优选2至200t/h之间,优选5至100t/h之间的流量下引入。

158、优选地,在步骤a2)中引入的烯属原料的流量受到反应器中的压力控制。

159、根据本发明的一个具体实施方式,也可以将气态氢气料流引入反应器中,其流量占引入的烯属原料的流量的0.01重量%至1.0重量%。优选地,通过用于引入烯属原料的管道引入气态氢气料流。

160、取出液相馏分的步骤a3)

161、有利地,低聚步骤a)包括从低聚反应器中,优选在所述反应器的下部取出液相馏分的子步骤a3)。

162、在步骤a3)中进行的取出优选在烯属原料的注入水平以下进行,且优选在室的底部进行。该取出通过能够进行取出的任何装置,且优选借助与泵组合的管道进行。

163、优选地,取出流量在10至10000t/h之间,且优选在100至7000t/h之间。

164、冷却液体馏分的步骤a4)

165、有利地,低聚步骤a)包括将在步骤a3)中取出的液相馏分的至少一部分冷却至温度t(回路)的子步骤a4)。优选地,冷却步骤通过将在步骤a3)中取出的液相馏分的至少一部分循环经过位于再循环回路中的一个或多个热交换器进行。

166、有利地,子步骤a4)中所用的(一个或多个)热交换器使得可以将液相馏分的温度降低1.0℃至30.0℃,优选2.0℃至25℃,优选3.0℃至20.0℃,且优选5.0℃至15.0℃。有利地,液体馏分的冷却使得可以将反应介质的温度保持在用于在反应器内进行低聚反应所需的温度范围内。

167、有利地,经由再循环回路冷却液体的步骤的实施还使得可以进行反应介质的搅拌,并因此使反应性实体(reactive entities)的浓度在反应器的整个液体体积中均匀化。

168、引入冷却液体馏分的步骤a5)

169、有利地,低聚步骤a)包括引入获自步骤a4)的冷却液体馏分的子步骤a5)。

170、获自步骤a4)的冷却液体馏分的引入优选通过本领域技术人员已知的任何装置,如管道,在反应器的液相中,优选在所述反应器的上部进行。

171、优选地,冷却液体馏分的引入流量在10至10000t/h之间,且优选在100至7000t/h之间。

172、子步骤a3)至a5)构成再循环回路。有利地,除了控制反应器中的温度外,再循环回路还使得可以确保反应介质的搅拌,并因此使反应性实体(reactive entities)的浓度在反应器的整个液体体积中均匀化。

173、下游分离步骤b)

174、根据本发明的方法因此包括在分离段中分离获自低聚步骤a)的流出物以尤其获得溶剂馏分的步骤b)。

175、所述溶剂馏分主要由溶剂组成。有利地,所述溶剂馏分的溶剂含量大于或等于95重量%,优选大于98重量%,且优选大于或等于99重量%。

176、通常,位于反应段下游的分离步骤可以使用串联操作并基于待分离化合物的沸点差异的分离装置,如蒸馏塔。待分离的化合物包括低聚反应的(一种或多种)产物,如所得直链α-烯烃、任选尚未反应的烯属原料和(一种或多种)溶剂。

177、优选地,分离步骤还包括中和催化剂的预备步骤。因此,分离步骤c)可以采用位于分离段上游的催化剂中和段,所述中和段有利地在反应段的下游。然后可以专门地或作为与最重质化合物的混合物从反应产物中除去催化剂。

178、优选地,分离段包括至少两个蒸馏塔,优选至少三个蒸馏塔,优选至少四个蒸馏塔。所述塔并联和/或串联布置,优选串联布置。根据一个优选变体,蒸馏段包括三个蒸馏塔。溶剂馏分的分离可以在下游分离段的任何一个蒸馏塔中进行,只要所述溶剂馏分主要由溶剂组成以便能够将所述溶剂馏分再循环至低聚反应器。

179、有利地,分离步骤b)使用在0.1至3.0mpa之间,优选在0.5至1mpa之间的压力、在0℃至100℃之间,优选在40℃至80℃之间的塔顶温度和在100℃至300℃之间,优选在140℃至220℃之间的塔底温度下的第一蒸馏塔。所述第一蒸馏塔使得可以将塔顶馏分中的未转化烯属原料,特别是未转化乙烯与塔底馏分中的其余化合物分离。

180、有利地,分离步骤b)使用在0至2.0mpa之间,优选在0.01至1.0mpa之间的压力、在20℃至150℃之间,优选在40℃至130℃之间的塔顶温度和在50℃至300℃之间,优选在80℃至250℃之间的塔底温度下的第二蒸馏塔。优选地,所述第二塔使得可以将获自第一塔的所述底部馏分分离成包括所得直链α-烯烃,特别是己-1-烯和溶剂的塔顶馏分和包括最重质化合物的塔底馏分。

181、有利地,分离步骤b)使用在0至1.0mpa之间,优选在0.01至0.5mpa之间的压力、在30℃至130℃之间,优选在50℃至90℃之间的塔顶温度和在50℃至200℃之间,优选在90℃至180℃之间的塔底温度下的第三蒸馏塔。优选地,所述第三塔使得可以将顶部处的己-1-烯与底部处的溶剂分离。

182、作为非限制性实例,在乙烯三聚成己-1-烯的情况下,可在分离步骤b)中分离获自乙烯三聚步骤a)的反应流出物,其包括乙烯、溶剂、用于乙烯三聚的催化体系和所形成的包括己-1-烯的产物,所述分离步骤b)包括至少以下子步骤:

183、-b1)在第一蒸馏塔中将来自乙烯三聚反应的流出物分离成包括未转化的乙烯的塔顶馏分和塔底馏分的第一步骤,

184、-b2)在至少一个其它蒸馏塔中将获自步骤b1)的塔底馏分的至少一部分分离成包括己-1-烯和溶剂的塔顶馏分和包括c8+烃的塔底馏分的第二步骤,

185、-b3)在末位蒸馏塔中将获自步骤b2)的包括己-1-烯和溶剂的馏分的至少一部分分离成主要包括己-1-烯的塔顶馏分和主要包括溶剂,有利地至少部分构成溶剂馏分的塔底馏分的第三步骤。

186、根据本发明,将源自获自步骤b3)的塔底馏分的至少一种溶剂馏分在步骤c)中冷却,然后送回步骤d)中的反应段。

187、冷却步骤c)

188、根据本发明的方法包括将获自下游分离步骤b)的溶剂馏分冷却至比液相馏分在反应段的至少一个再循环回路中冷却至的温度t回路低的温度的步骤c)。

189、溶剂馏分优选从在步骤a4)结束时获得的冷却液体馏分的温度冷却至比再循环回路的温度t回路低的温度使得可以减少在至少一个再循环回路中为了达到引入反应器的获自所述回路的冷却液体馏分的温度所需的热交换,即换热的量,并因此减小(一个或多个)交换器的尺寸。

190、步骤c)中的溶剂馏分的冷却可以通过在一个或多个热交换器中与工艺流体、或与空气、或与冷却水或使得可以达到所需温度的任何其它类型的冷流体交换进行,或使用这些交换器的组合进行。有利地,交换器选自一个或多个工艺流体/工艺流体类型(tema类型或本领域技术人员已知的其它类型)、空气冷却器类型、冷却水交换器类型或使得可以达到所需温度的任何其它冷流体类型的热交换器。

191、有利地,将获自步骤b)的溶剂馏分冷却至在0℃至150℃之间,优选在5℃至100℃之间,优选在10℃至90℃之间,优选在20℃至80℃之间,优选在25℃至70℃之间,且优选在30℃至60℃之间的温度。

192、有利地,将获自步骤b)的溶剂馏分在步骤c)中冷却至比反应段的至少一个再循环回路中的冷却液体馏分的温度t回路低至少40℃,优选至少50℃,优选至少60℃,优选至少70℃的温度。

193、引入获自c)的馏分的步骤d)

194、根据本发明的方法因此包括将在步骤c)中冷却至比再循环回路的温度t(回路)低的温度的溶剂馏分引入低聚步骤a)的反应段的步骤d)。

195、根据本发明的冷却溶剂馏分的引入使得可以部分控制低聚反应的放热,并因此限制在至少一个再循环回路中使用的(一个或多个)热交换器的尺寸。

196、有利地,冷却溶剂馏分的引入在反应段中,优选在反应器中和/或在一个或多个再循环回路中进行。优选地,该引入在再循环回路中进行,有利地在所述再循环回路的热交换器的上游或下游,即在步骤a4)的上游或下游进行。优选地,冷却溶剂馏分的引入在反应段的再循环回路中在所述再循环回路的热交换器下游进行。

197、有利地,在再循环回路的热交换器下游引入冷却溶剂馏分使得可以使冷却溶剂馏分与再循环回路的液体馏分之间的温差最小化。这还使得可以最大化使用至少一个再循环回路的交换器并因此使其尺寸最小化。

198、有利地,在步骤c)中冷却的溶剂馏分与在反应段的再循环回路中,优选在热交换器下游循环的液体馏分的混合使得可以将再循环回路的液体馏分的温度降低0.1℃至20.0℃,优选0.2℃至15.0℃,且优选0.5℃至10.0℃。

199、有利地,作为相对于在循环回路中循环的液体流量计的重量百分比,冷却溶剂馏分具有在0.05%至15.0%之间,优选在0.1%至10.0%之间,优选在0.5%至8.0%之间,优选在0.8%至6.0%之间,且优选在1.0%至5.0%之间的流量。

200、因此,根据本发明的步骤c)和d)的实施使得可以借助冷却溶剂馏分减少在再循环回路中交换的能量,并因此使得可以减小交换器的尺寸。在换热表面积上,预期的节省可以有利地为约1%至50%,优选2%至30%,且优选3%至20%。

201、附图描述

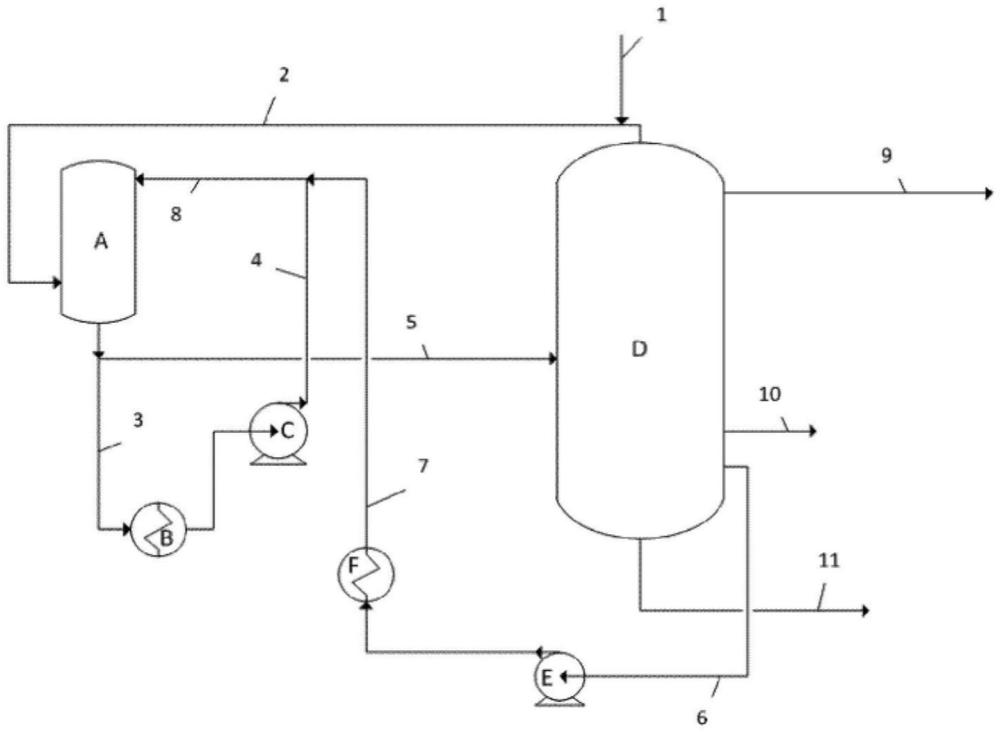

202、图1代表进行根据本发明的低聚方法的一个实施方案的装置的示意图。所述装置包括两相气/液低聚反应器a(其可变直径区域未呈现)、包括交换器b和泵c的再循环回路、分离段d、用于循环溶剂馏分的泵e、用于冷却溶剂馏分(f)的交换器。在这一装置中,料流2是新鲜乙烯的料流1和获自分离段的乙烯的混合物。将料流2引入反应器a中。料流3是从反应器取出的液相馏分并送往包括交换器b和泵c的再循环回路以获得冷却液体馏分4。料流6是在分离段d中分离的溶剂馏分,其经过泵e并在交换器f中冷却以得到冷却溶剂馏分7。馏分7和4在引入反应器a之前混合以得到料流8。将对应于从反应器a取出的一部分流出物的料流5送往分离段d。分离段使得可以获得料流6、对应于轻质反应产物的料流9、对应于重质反应产物的料流10和对应于包括废催化剂的重质馏分的料流11。

203、图2图示根据本发明的具有直径递减的连续区域的气/液反应器a,其包括包含液相的下部、包含气相的上部和借助气体分配器13将气态烯属原料12引入液相中的装置。上部包括排出(bleeding)装置15。从反应器a的底部取出被分成两个料流的馏分,第一主料流3送往热交换器b和泵c以获得冷却馏分4。第二料流5对应于送往分离段的流出物。馏分7和4在引入反应器a之前混合在料流8中。将催化体系14引入反应器的底部。位于反应器底部的区域1的直径大于位于反应器顶部的区域。第一底部区域的特征在于其标记为d1的直径和其高度h1,这两个参数限定所述区域的体积,标记为v1。类似地,位于顶部的第二区域的特征在于其标记为h2的高度和其标记为d2的直径,d2小于d1,以限定第二区域的体积v2。在这一实施方案中,构成反应器a的这两个区域由直径递减的圆柱体形成。

204、图3图示另一个实施方案,其与图2的不同在于,位于反应器a顶部的第二区域由设置在反应器a内的内部构件11界定。

205、图4图示另一个实施方案,其与图2的不同在于,反应器a包括直径递减的三个连续区域。

206、图1、图2、图3和图4提供本发明的主题的特定实施方案的示意图,而不限制所述发明的范围。

207、实施例

208、下面的实施例例示本发明而不限制其范围。

209、下面的实施例描述了在鼓泡塔类型的两相气/液反应器中在6.1mpa的压力和135℃的温度下连续进行的乙烯低聚的方法。将催化体系以1重量ppm的铬浓度引入反应器中,其包括铬前体cr(2-乙基己酸)3、相对于铬的摩尔比为3的2,5-二甲基吡咯、相对于铬为11摩尔当量的三乙基铝和8摩尔当量的氯化二乙基铝,存在相对于铬的摩尔比为500的二甲苯作为添加剂,和环己烷作为溶剂。

210、引入反应器a中的用作溶剂6的环己烷的量取决于进入相同反应器a的乙烯的量(料流2);调节溶剂的量以在反应器中具有58%的溶剂含量。

211、实施例1(对比)

212、实施例1例示根据现有技术的低聚方法,其中溶剂馏分(7)在下游分离段中分离并再循环至反应段而没有通过热交换器f冷却,并且其中该低聚方法使用鼓泡塔类型的气-液反应器。

213、通过将所述气态乙烯引入所述反应器的下部而使催化体系与所述气态乙烯接触。随后在反应器底部回收反应流出物。

214、己-1-烯的生产需要转化14000kg/h的乙烯。在所采用的操作条件下的溶剂流量为19500kg/h。再循环的溶剂馏分的温度为101℃。

215、反应段(反应器+至少一个再循环回路)中的停留时间为40分钟。

216、由于低聚反应是放热的,通过总表面积为1650m2的设置在反应器外部的再循环回路上的热交换器除去反应热。将41.4m3的总反应液体体积分配在热交换器及其再循环回路占据的体积和反应器之间。总反应液体体积以下列方式分配:30.4m3用于热交换回路,且11.0m3用于反应器。对于1.7m的直径,那么反应器中的液体高度为4.8m(标记为m)。溶剂馏分7和再循环流体4的混合物8的温度然后在反应器入口处为120℃。料流4(对应于在反应段的再循环回路的交换器b的出口处的料流)的温度然后为120.4℃。

217、己-1-烯的产量为9.32吨/小时,己-1-烯选择性为93.2重量%。

218、实施例2(根据本发明)

219、根据本发明的低聚方法显示在图1中,并且在与实施例1中相同的条件下进行。实施例2包括在引入反应段之前使用如图1中所示的交换器f和具有可变直径区域的反应器a冷却获自分离段的溶剂馏分的步骤。将所述溶剂馏分冷却至40℃的温度。

220、再循环回路的交换器的总表面积为1440m2。因此,与实施例1的换热表面积相比,根据本发明的方法使得可以将热交换器的换热表面积减小大约13%(=100x(1650-1440)/1650),这代表该单元的运行成本的节省。

221、在这一实施例中,停留时间保持与实施例1相同,即40分钟(min)。总反应液体体积与实施例1相同。因此,冷却溶剂馏分的步骤使得可以减少再循环回路中的换热的需求,这致使交换器表面积的减小。

222、由于交换器中所需表面积的减小,再循环回路的体积减小3%(体积为29.5m3)。然后,反应器的液体体积可以增加8%(工作体积为11.9m3),这带来8%的液体高度增益。

223、此外,具有可变直径区域的反应器的使用使得可以获得35%的液体高度额外增益(7.1m的总液体高度)。在1.7m的直径下,反应器下部区域中的液体高度为2.1m。在1.35m的直径下,那么液体反应器上部的高度为4.9m。

224、在再循环回路中循环的溶剂馏分7和液体馏分4的混合物8的目标温度保持与实施例1相同,即120℃。那么对应于交换器b的出口的冷却液体馏分4的温度为121.9℃。

225、此外,再循环回路的3%体积减小和具有可变直径区域的气/液反应器的使用还使得可以将反应器的液体体积增加9%和将液体高度增加47%,由此使得可以使反应器中所含液体中的乙烯饱和最大化。

226、己-1-烯的产量为9.32吨/小时,己-1-烯的选择性为93.2重量%。

227、实施例3(根据本发明)

228、根据本发明的低聚方法在与实施例2相同的条件下进行。

229、冷却溶剂馏分的步骤使得可以减少再循环回路中的换热需求,这导致交换器表面积的减小。将溶剂馏分冷却至40℃的温度。交换回路的交换器的总表面积随之限制为1440m2。因此,与实施例1的换热表面积相比,根据本发明的方法使得可以将热交换器的换热表面积减小大约13%(=100x(1650-1440)/1650),这代表该单元的运行成本的节省。

230、反应器中的液体高度保持与实施例1相同。反应器随之包括两个区域,在1.7m的直径下1.6m高的下部区域和在1.35m的直径下3.1m高的上部区域。由于交换器中所需表面积的减小,再循环回路的体积减小3%(体积为29.5m3)。具有可变直径区域的反应器的液体体积为8.4m3。反应段的总反应液体体积因此为37.8m3,即与实施例1相比节省8%。

231、溶剂7和再循环流体4的混合物8的目标温度保持与实施例1相同,即120℃。对应于交换器b的出口的料流4的温度随之为121.9℃。

232、在这一实施例中,停留时间为36.6分钟。根据本发明的方法能够减少停留时间,这带来0.1%的选择性增益。在恒定己-1-烯产量下,这种增益能使乙烯消耗减少0.1%并因此节省该单元的运行成本。停留时间的减少还能使实现这种性能所需的铬浓度节省8%(对应于4ppm的铬),即节省催化剂消耗并因此节省该单元的运行成本。

233、己-1-烯的产量为9.32吨/小时,己-1-烯的选择性为93.3重量%。

234、下表总结了对实施例1至3获得的结果。

235、

- 还没有人留言评论。精彩留言会获得点赞!