一种提高金霉素发酵90小时之后效价增长率的发酵方法及其应用与流程

1.本发明属于微生物发酵技术领域,具体涉及一种提高金霉素发酵90小时之后效价增长率的发酵方法及其应用。

背景技术:

2.金霉素是一种广谱抗生素,在畜牧养殖业中有着广泛的使用,不仅对绝大部分革兰氏阳性及阴性菌、立克次氏体、支原体(霉形体)、螺旋体、大型病毒等有广范的抗菌力,而且对鸡兰冠病、慢性呼吸道病、传染性滑膜炎、球虫病、猪钩端螺旋体病、萎缩性鼻炎、细菌性肠炎、猪痢疾等治疗效果也较为显著。

3.目前,金霉素预混剂作为金霉素重要的产品形式之一,在全球产能11万吨左右,尤其是2020年07月,金霉素的品种管理模式由“兽药添字”变为“兽药字”,市场竞争进一步加大;降低生产成本,提高生产效能是提高产品市场竞争力的重要方面。

4.在金霉素发酵过程中,随着发酵的进行,营养物质的消耗、有害代谢物的积累以及发酵前中期工艺控制不当等因素的不利作用逐步显现,菌丝碎裂严重,效价增长缓慢,严重制约了金霉素最终的发酵效能。也就是说,菌种、发酵原料、工艺控制等各方面的波动,均会造成后期效价增长率的降低,造成金霉素的单位生产成本高,如在金霉素发酵过程中,金色链霉菌种龄偏短时,增殖时间较长,在增殖过程中,随着增殖代数的增加,菌种的产抗能力会有一定降低;当种龄偏长时,菌种活力降低,过早自溶也不利于后期效价的增长。再如,当发酵培养基中速效有机氮源总氮量较高时,往往造成前期菌浓过高,溶氧低,粘度高,造成代谢异常;当迟效有机氮源总氮量较少时,后期菌浓度往往无法维持在合适水平,造成通氨量、补糖量均减少,溶氧升高,不利于后期效价的增长。另外,发酵罐消后总糖过低,会造成开始补糖的时间过早,而发酵罐消后总糖过高,意味着发酵罐的消后体积较大,由于当营养物质低于一定限度时,金色链霉菌便无法利用。金霉素发酵的最终效能受后期效价的增长率影响很大,后期效价增长率低不仅仅会影响发酵水平,同时也表明菌丝过早自溶,金霉素从胞内释放到了发酵液中,在提取工段,金霉素会损失较多,同时会加大排放的污水的处理难度。

技术实现要素:

5.本发明的目的在于一种提高金霉素发酵90小时之后效价增长率的发酵方法及其应用,所述方法可以显著提高金霉素发酵90小时的效价增长率,避免发酵过程菌丝过早自溶,降低物料消耗。

6.本发明提供了一种提高金霉素发酵90小时之后效价增长率的发酵方法,包括如下步骤:

7.将金色链霉菌孢子接种至种子培养液中进行种子培养,得到种子液;

8.将所述种子液移种至发酵培养基中进行发酵培养,得到含有金霉素的发酵培养

液;

9.所述金色链霉菌孢子的接种量为(2.0~2.3)

×

108个/l;所述种子培养液的消后总糖浓度为3.8~4.3%;

10.所述移种的种龄为22.0~24.0h;所述种子液的ph值为5.70~5.85;

11.所述发酵培养基中迟效有机氮和速效有机氮的比值为1.90~2.10;所述发酵培养基的消后总糖浓度为6.8~7.3%;所述发酵培养第25h的总糖浓度≤3.5%,90h之前的总糖浓度≥2.0%。

12.优选的,所述发酵培养的第17~19h的发酵温度由31~33℃降低至28.5~29.5℃。

13.优选的,所述种子培养液包括如下质量百分含量的组分:黄豆饼粉2.7~2.9%,玉米淀粉4.3~4.7%,氯化钠0.08~0.12%,硫酸铵0.28~0.32%,碳酸钙0.38~0.42%,酵母粉0.9~1.1%,硫酸镁0.03~0.05%,磷酸二氢钾0.05~0.07%,泡敌0.07~0.08%和余量水。

14.优选的,所述发酵培养基包括如下质量百分含量的组分:花生饼粉1.9~2.0%,黄豆饼粉0.9~1.3%,玉米淀粉5.8~6.2%,淀粉酶0.02~0.03%,氯化钠0.2~0.4%,硫酸铵0.5~0.6%,碳酸钙0.60~0.65%,酵母粉0.85~0.95%,玉米浆1.3~1.4%,硫酸镁0.02~0.03%,磷酸二氢钾0.01~0.02%,泡敌0.020~0.025%和余量水。

15.优选的,所述发酵培养的第一次带放的时间为第76~90h,第一次带放的时长≤5min。

16.优选的,所述第一次带放的过程中发酵罐的排风量为200-300m3/h。

17.优选的,所述发酵培养的温度为28.5~33℃。

18.优选的,所述发酵培养的周期为105~115h。

19.本发明还提供了上述技术方案所述的方法在生产金霉素相关产品中的应用。

20.优选的,所述金霉素相关产品包括金霉素预混剂。

21.有益效果:

22.本发明提供了一种提高金霉素发酵90小时之后效价增长率的发酵方法,包括如下步骤:将金色链霉菌孢子接种至种子培养液中进行种子培养,得到种子液;将所述种子液移种至发酵培养基中进行发酵培养,得到含有金霉素的发酵培养液;所述金色链霉菌孢子的接种量为(2.0~2.3)

×

108个/l;所述种子培养的种子罐消后总糖浓度为3.8~4.3%;所述移种的种龄为22.0~24.0h;所述种子液的ph值为5.70~5.85;所述发酵培养基中迟效有机氮和速效有机氮的比值为1.90~2.10;所述发酵培养的发酵罐消后总糖浓度为6.8~7.3%;所述发酵培养第25h的总糖浓度≤3.5%,90h之前的总糖浓度≥2.0%。本发明通过调控种子接种量、种子罐消后总糖浓度、移种种龄和ph值、发酵培养基的迟效有机氮与速效有机氮的比值、发酵罐消后总糖和发酵过程中的总糖浓度,达到综合控制金霉素发酵过程的效果,提高金霉素发酵90小时后的效价增长率,效果显著。

23.本发明所述方法可以一定程度地控制发酵过程中的补糖量不至过高,有利于降低物料消耗,同时通过本发明中接种孢子量、种龄及ph值的调控避免菌种在种子罐长的过老,按照本发明中的速效与迟效有机氮源比例和消后及25h总糖浓度控制,将菌浓控制在合适范围内,避免营养物质过多消耗,后期菌种营养物质太少进而可以避免发酵过程菌丝过早自溶,有利于降低污水处理难度和成本;另外,所述方法操作简单,推广性强,对发酵生产和

产品质量无任何副作用,实现了良好地经济效益和生态效益。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

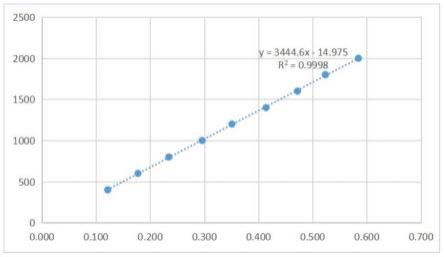

25.图1为测试例1中的标准曲线图。

具体实施方式

26.本发明提供了一种提高金霉素发酵90小时之后效价增长率的发酵方法,包括如下步骤:

27.将金色链霉菌孢子接种至种子培养液中进行种子培养,得到种子液;

28.将所述种子液移种至发酵培养基中进行发酵培养,得到含有金霉素的发酵培养液;

29.所述金色链霉菌孢子的接种量为(2.0~2.3)

×

108个/l;所述种子培养的种子罐消后总糖浓度为3.8~4.3%;

30.所述移种的种龄为22.0~24.0h;所述种子液的ph值为5.70~5.85;

31.所述发酵培养基中迟效有机氮和速效有机氮的比值为1.90~2.10;所述发酵培养的发酵罐消后总糖浓度为6.8~7.3%;所述发酵培养第25h的总糖浓度≤3.5%,90h之前的总糖浓度≥2.0%。

32.本发明将金色链霉菌孢子接种至种子培养液中进行种子培养,得到种子液。本发明所述金色链霉菌孢子的接种量为(2.0~2.3)

×

108个/l,优选为2.26

×

108个/l。本发明所述种子培养的温度优选为31~33℃,优选为32℃;本发明所述种子培养的种子罐消后总糖浓度为3.8~4.3%,优选为4.13%。本发明对所述金色链霉菌的菌株类型没有特殊限定,本领域中常规金色链霉菌均可,如本发明实施例中采用的是菌种编号为m14-2的金色链霉菌。

33.本发明所述种子培养液优选包括如下质量百分含量的组分:黄豆饼粉2.7~2.9%,玉米淀粉4.3~4.7%,氯化钠0.08~0.12%,硫酸铵0.28~0.32%,碳酸钙0.38~0.42%,酵母粉0.9~1.1%,硫酸镁0.03~0.05%,磷酸二氢钾0.05~0.07%,泡敌0.07~0.08%和余量水。

34.以质量百分含量计,本发明所述种子培养液优选包括2.7~2.9%的黄豆饼粉,更优选为2.8%。

35.本发明所述种子培养液优选包括4.3~4.7%的玉米淀粉,进一步优选为4.4~4.6%,更优选为4.6%。

36.本发明所述种子培养液优选包括0.08~0.12%的氯化钠,进一步优选为0.09~0.11%,更优选为0.1%。

37.本发明所述种子培养液优选包括0.28~0.32%的硫酸铵,进一步优选为0.29~0.31%,更优选为0.29%。

38.本发明所述种子培养液优选包括0.38~0.42%的碳酸钙,进一步优选为0.39~0.41%,更优选为0.40%。

39.本发明所述种子培养液优选包括0.9~1.1%的酵母粉,更优选为1.0%。

40.本发明所述种子培养液优选包括0.03~0.05%的硫酸镁,进一步优选为0.03%。

41.本发明所述种子培养液优选包括0.05~0.07%的磷酸二氢钾,进一步优选为0.05~0.06%,更优选为0.05%。

42.本发明所述种子培养液优选包括0.07~0.08%,进一步优选为0.07%。

43.本发明所述种子培养液除上述百分质量的组分外,其他百分组分以水补足。

44.在本发明所述的种子培养过程中,为了利用所述种子培养液中的黄豆饼粉和玉米淀粉,金霉素链霉菌会分泌利用黄豆饼粉和玉米淀粉的酶类,所述酶类可在移种过程中同种子液一并移入发酵罐,有利于缩短进入发酵罐后的延迟期。

45.本发明所述种子培养液的ph值为自然ph值,不进行特殊调整。

46.本发明对所述种子培养过程中的其他操作没有特殊限定,采用本领域中常规种子培养过程进行操作即可。

47.得到所述种子液后,本发明将所述种子液移种至发酵培养基中进行发酵培养,得到含有金霉素的发酵培养液。

48.本发明所述移种的种龄为22.0~24.0h,优选为22.5~23h,更优选为22.5h,即本发明将种子培养22.0~24.0h的种子液接种至发酵培养基中进行发酵。本发明所述移种时种子培养液的ph值为5.70~5.85,优选为5.75~5.80,更优选为5.76。

49.本发明所述发酵培养基中迟效有机氮和速效有机氮的比值为1.90~2.10,优选为2.00~2.10,更优选为2.07。本发明通过控制迟效有机氮和速效有机氮的比值可以使发酵后期金色链霉菌的菌种浓度维持在合适的水平,提高金霉素发酵后期的效价增长率。

50.本发明所述发酵培养基优选包括如下质量百分含量的组分:花生饼粉1.9~2.0%,黄豆饼粉0.9~1.3%,玉米淀粉5.8~6.2%,淀粉酶0.02~0.03%,氯化钠0.2~0.4%,硫酸铵0.5~0.6%,碳酸钙0.60~0.65%,酵母粉0.85~0.95%,玉米浆1.3~1.4%,硫酸镁0.02~0.03%,磷酸二氢钾0.01~0.02%,泡敌0.020~0.025%和余量水。

51.本发明所述发酵培养基优选包括1.9~2.0%的花生饼粉,进一步优选为1.95~2.0%,更优选为2.0%。本发明所述花生饼粉优选为迟效有机氮的来源。

52.本发明所述发酵培养基优选包括0.9~1.3%的黄豆饼粉,进一步优选为0.95~1.25%,更优选为1.0~1.20%,最优选为1.0%。本发明所述黄豆饼粉优选为迟效有机氮的来源。

53.本发明所述发酵培养基优选包括5.8~6.2%的玉米淀粉,进一步优选为5.9~6.1%,更优选为6.0%。

54.本发明所述发酵培养基优选包括0.02~0.03%的淀粉酶,进一步优选为0.02~0.025%,更优选为0.0.2%。

55.本发明所述发酵培养基优选包括0.2~0.4%的氯化钠,进一步优选为0.2~0.3%,更优选为0.2%。

56.本发明所述发酵培养基优选包括0.5~0.6%的硫酸铵,进一步优选为0.5~0.55%,更优选为0.5%。

57.本发明所述发酵培养基优选包括0.60~0.65%的碳酸铵,进一步优选为0.60%。

58.本发明所述发酵培养基优选包括0.85~0.95%的酵母粉,进一步优选为0.85~0.90%,更优选为0.85%。本发明所述酵母粉优选为所述速效有机氮的来源。

59.本发明所述发酵培养基优选包括1.3~1.4%的玉米浆,进一步优选为1.3%。本发明所述玉米浆优选为所述速效有机氮的来源。

60.本发明所述发酵培养基优选包括0.02~0.03%的硫酸镁,更优选为0.02%。

61.本发明所述发酵培养基优选包括0.01~0.02%的磷酸二氢钾,进一步优选为0.01~0.015%,更优选为0.01%。

62.本发明所述发酵培养基优选包括0.020~0.025%的泡敌,进一步优选为0.020%。

63.本发明所述发酵培养基除上述百分质量的组分外,其他百分组分优选以水补足。

64.本发明对所述发酵培养基的ph值优选为自然ph值,不进行特殊调整。

65.本发明所述发酵培养的温度优选为28.5~33℃。本发明所述发酵培养的0~17h的发酵温度优选为31~33℃;17h后的发酵温度优选为28.5~29.5℃。本发明所述31~33℃有利于金色链霉菌的生长繁殖,所述28.5~29.5℃有利于金色链霉菌生产金霉素。本发明所述发酵培养的发酵罐消后总糖的浓度为6.8~7.3%,优选为6.9~7.28%,更优选为7.26%。本发明所述发酵培养第25h的总糖浓度≤3.5%,优选为2.8~3.5,更优选为3.05%;第90h之前的总糖浓度≥2.0%,优选为2.0~2.2。

66.本发明所述发酵培养的第17.0~19.0h时的发酵温度优选由31~33℃降温至28.5~29.5℃;所述降温的过程中的溶氧量优选为25~35%,更优选为32%。

67.本发明所述发酵培养优选包括1~3次带放,更优选为1次;所述第一次带放的时间为第76~90h,进一步优选为80~85h,更优选为83h;所述第一次带放的时长优选≤5min,更优选为3min。本发明所述带放的过程中发酵罐的排风阀收死后再回开四分之一周,所述操作具有避免闷罐的作用。本发明所述发酵培养的周期优选为105~115h,进一步优选为110~112h,更优选为112h。

68.本发明对所述发酵培养的其他条件没有特殊限定,按照本领域中常规发酵培养条件进行调整即可。

69.本发明所述方法通过调控种子接种量、种子罐消后总糖浓度、移种种龄和ph值、发酵培养基的迟效有机氮与速效有机氮的比值、发酵罐消后总糖和发酵过程中的总糖浓度,达到综合调控金霉素发酵过程的效果,各条件相互影响,缺一不可,以提高金霉素发酵90小时后的效价增长率,效果显著。

70.基于上述优势,本发明还提供了上述技术方案所述的方法在金霉素相关产品中的应用。本发明所述金霉素相关产品优选包括金霉素预混剂。

71.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

72.实施例1

73.一种提高金霉素发酵90小时之后效价增长率的发酵方法,步骤如下:

74.在中式车间,以114罐为发酵罐,114罐的全容积为3m3,罐体配置有补料装置和ph、溶氧、温度的在线监测自控系统;

75.116罐为种子罐,全容积为1m3,配置有温度在线监测自控系统,114罐发酵罐对应的种子罐为116罐。

76.种子培养阶段:116罐中的种子培养液为如下质量百分含量的组分(%):黄豆饼粉2.8,玉米淀粉4.6,氯化钠0.1,硫酸铵0.29,碳酸钙0.4,酵母粉1.0,硫酸镁0.03,磷酸二氢

钾0.05,泡敌0.07和水90.66,ph自然;

77.按照116种子罐定容180升来进行配料,打料、定容结束后,关闭打料阀门、罐盖,然后开启进风蒸汽、出料蒸汽、视镜蒸汽、取样蒸汽等蒸汽阀门和各小排气阀,升温,中间检查各管道是否蒸汽流通,当温度升至118℃且罐压大于0.1mpa时,开始保压计时,118~125℃保压30分钟,然后关闭各小排气及蒸汽阀门,降温,当罐压降低至0.08mpa以下时,方可通无菌空气进入罐内;

78.待罐温低于50℃时,取样检测116罐内培养基的ph、总糖、氨基氮指标;116罐内培养基的ph为6.11,总糖为4.13%,氨基氮为110mg/dl,待罐温降至32~33℃时,进行接种;

79.116种子罐使用的菌种编号m14-2,孢子浓度为18.5亿/ml,使用5ml无菌注射器在洁净室超净工作台内吸取2.2ml孢子液,装有2.2ml孢子液的注射器从接种口接入116罐,则试验罐对应的种子罐接种量为2.26

×

108个孢子/升;32+1℃培养,19h后,每半小时取样检测ph和镜检菌丝情况。

80.发酵培养阶段:114罐中的发酵培养基为如下质量百分含量的组分(%):(%):花生饼粉2.0,黄豆饼粉1.0,玉米淀粉6.0,淀粉酶0.02,氯化钠0.2,硫酸铵0.5,碳酸钙0.60,酵母粉0.85,玉米浆1.3,硫酸镁0.02,磷酸二氢钾0.01,泡敌0.020和水87.48,消后ph值为自然;发酵罐114中的迟效与速效有机氮源总氮比例为2.07;

81.发酵罐114按照定容1.5吨进行配制培养基,打料、定容结束后,关闭打料打料阀门、罐盖,然后开启进风蒸汽、出料蒸汽、视镜蒸汽、取样蒸汽等蒸汽阀门和各小排气阀,升温,中间检查各管道是否蒸汽流通,当温度升至118℃且罐压大于0.1mpa时,开始保压计时,118-125℃保压30分钟,然后关闭各小排气及蒸汽阀门,降温,当罐压降低至0.08mpa以下时,方可通无菌空气进入罐内;

82.待罐温低于50℃时,取样检测114罐内培养基的ph、总糖、氨基氮指标;114罐内培养基的ph为6.08,总糖为7.26%,氨基氮为222mg/dl,发酵罐温度降至32-33℃,等待种子液达到移种标准,通过灭菌后的移种管道进行移种操作;

83.116种子罐对应的种子罐移种种龄为22.5h,移种ph值为5.76,移入114发酵罐,种子液移入发酵罐过程中,标定溶氧电极,移种完成后,温度、溶氧启动自动控制,温度按照31-33℃控制,待发酵ph降低至5.95时,开启ph自动控制,总糖浓度降低至4.3%左右时,根据总糖浓度进行补糖,开启补糖系统自动控制;

84.114罐发酵培养第18h时,溶氧为32%,在温度自控系统上,将设定值由32℃设定为29℃;在第25h时,总糖浓度为3.05%,90h时总糖浓度为2.12%;114罐发酵过程第一次带放时间为83hr,带放过程3分钟,带放过程排风阀流量控制在200-300m3/h,114罐发酵过程只带放一次。114罐的发酵周期为110h。

85.对比例1

86.一种提高金霉素发酵90小时之后效价增长率的发酵方法,步骤如下:

87.在中式车间,以115罐为对照发酵罐,115罐的全容积为3m3,罐体配置有补料装置和ph、溶氧、温度的在线监测自控系统;

88.117罐为对照种子罐,全容积为1m3,配置有温度在线监测自控系统,115罐发酵罐对应的种子罐为117罐。

89.种子培养阶段:117罐中的种子培养液为如下质量百分含量的组分(%):黄豆饼粉

2.8,玉米淀粉4.6,氯化钠0.1,硫酸铵0.29,碳酸钙0.4,酵母粉1.0,硫酸镁0.03,磷酸二氢钾0.05,泡敌0.07和水90.66,ph自然;117对照种子罐中的使用的种子培养液与实施例1中116罐中的种子培养液为同一批次,经质检均符合公司质量标准。

90.按照117种子罐定容180升来进行配料,打料、定容结束后,关闭打料阀门、罐盖,然后开启进风蒸汽、出料蒸汽、视镜蒸汽、取样蒸汽等蒸汽阀门和各小排气阀,升温,中间检查各管道是否蒸汽流通,当温度升至118℃且罐压大于0.1mpa时,开始保压计时,118~125℃保压30分钟,然后关闭各小排气及蒸汽阀门,降温,当罐压降低至0.08mpa以下时,方可通无菌空气进入罐内;

91.待罐温低于50℃时,取样检测117罐内培养基的ph、总糖、氨基氮指标;117罐内培养基的ph为6.08,总糖为4.35%,氨基氮为114mg/dl,待罐温降至32~33℃时,进行接种;

92.117种子罐使用的菌种编号m14-2,孢子浓度为18.5亿/ml,使用5ml无菌注射器在洁净室超净工作台内吸取1.8ml孢子液,装有1.8ml孢子液的注射器从接种口接入117罐,则试验罐对应的种子罐接种量为1.85

×

108个孢子/升;32+1℃培养,19h后,每半小时取样检测ph和镜检菌丝情况。

93.发酵培养阶段:115罐中的发酵培养基为如下质量百分含量的组分(%):(%):花生饼粉2.0,黄豆饼粉1.2,玉米淀粉6.0,淀粉酶0.02,氯化钠0.2,硫酸铵0.5,碳酸钙0.60,酵母粉0.85,玉米浆1.3,硫酸镁0.02,磷酸二氢钾0.01,泡敌0.020和水87.28,消后ph值为自然;发酵罐115中的迟效与速效有机氮源总氮比例为2.21;

94.发酵罐115按照定容1.5吨进行配制培养基,打料、定容结束后,关闭打料打料阀门、罐盖,然后开启进风蒸汽、出料蒸汽、视镜蒸汽、取样蒸汽等蒸汽阀门和各小排气阀,升温,中间检查各管道是否蒸汽流通,当温度升至118℃且罐压大于0.1mpa时,开始保压计时,118-125℃保压30分钟,然后关闭各小排气及蒸汽阀门,降温,当罐压降低至0.08mpa以下时,方可通无菌空气进入罐内;

95.待罐温低于50℃时,取样检测115罐内培养基的ph、总糖、氨基氮指标;115罐内培养基的ph为6.06,总糖为7.35%,氨基氮为226mg/dl,发酵罐温度降至32-33℃,等待种子液达到移种标准,通过灭菌后的移种管道进行移种操作;

96.117种子罐对应的种子罐移种种龄为24.5h,移种ph值为5.60,移入115发酵罐,种子液移入发酵罐过程中,标定溶氧电极,移种完成后,温度、溶氧启动自动控制,温度按照32+1℃控制,待发酵ph降低至5.95时,ph开启自动控制,总糖浓度降低至4.3%左右时,根据总糖浓度进行补糖,补糖系统开启自动控制;

97.115罐发酵培养第16h时,溶氧为39%,在温度自控系统上,将设定值由32℃设定为29℃;在第25h时,总糖浓度为3.80%,90h时总糖浓度为1.90%;115罐发酵过程第一次带放时间为93h,带放过程6分钟,带放过程排风阀流量0-50m3/h。114罐的发酵周期为110h。115罐发酵过程只带放一次。

98.测试例1

99.分别对实施例1和对比例1中发酵90h和110h时发酵液中金霉素的效价进行测定,测定的方法如下:

100.1.用150ml三角瓶取75ml发酵液,加入适量草酸,先振荡1分钟左右,再放入多槽水浴锅中水浴5分钟,取出,再振荡1分钟左右,用ph试纸检验酸化至ph在1.5~1.8,用滤纸过

滤于干燥试管内。

101.2.吸取5ml酸化滤液于盛有稀释水的三角瓶中(稀释水按稀释倍数加蒸馏水、稀释倍数按稀释后效价约1000μ/ml确定)。

102.3.吸取稀释液1ml分别于2只50ml容量瓶中,各加2mol/l盐酸5ml,其中一支空白试验立即加蒸馏水稀释到刻度摇匀,另一只置于100℃水浴中加热5分钟,冷却后加蒸馏水稀释至刻度。

103.4.分光光度计开机预热20-30分钟,波长调至440nm,用1cm比色皿,对上述容量瓶溶液进行比色,读取吸光度。

104.5.计算:

105.5.1读取的吸光度查找标准曲线表(标准曲线用盐酸金霉素标准品配制不同浓度的溶液,然后各吸取同一浓度的溶液1ml分别于2只50ml容量瓶中,各加2mol/l盐酸5ml,其中一支空白试验立即加蒸馏水稀释到刻度摇匀,另一只置于100℃水浴中加热5分钟,冷却后加蒸馏水稀释至刻度。分光光度计开机预热20~30分钟,波长调至440nm,用1cm比色皿,对上述容量瓶溶液进行比色,读取吸光度),依据吸光度值与标准曲线进行对应,找出相应的单位值x,根据标准品浓度和吸光度值建立标准曲线,其中标准曲线表如表1所示,标准曲线图如图1所示,在图1中横坐标表示吸光度值,纵坐标表示效价(μ/ml)。

106.表1标准曲线表

[0107][0108]

5.2样品中的效价(μ/ml)=n

×

x(n:稀释倍数)。

[0109]

测定结果表明:实施例1和对比例1发酵第90h时发酵液(稀释倍数为20倍)的效价分别为20106μ/ml和19839μ/ml;发酵第110h时,实施例1和对比例1发酵液(稀释倍数为20倍)的效价分别为23728μ/ml和22925μ/ml;实施例1中发酵90h后的效价增长率为181.1μ/ml/h,对比例1中发酵90h后的效价增长率为154.3μ/ml/h,实施例1较对比例1的效价增长率提高了17.4%。

[0110]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1