一种1-丁烯聚合催化剂及其制备方法与应用与流程

本发明涉及一种1-丁烯聚合催化剂及其制备方法与应用,属于聚合催化剂。

背景技术:

1、聚丁烯-1是以1-丁烯单体为原料,在催化剂存在下采用本体法、溶液法或淤浆法聚合而制成的。它是一种半结晶聚烯烃热塑性树脂,具有良好的机械性能;突出的耐环境应力开裂性和耐热性;优良的抗蠕变性,反复绕缠而不断,即使在提高温度时也具有良好的抗蠕变性;良好的抗化学腐蚀性;以及与超高分子量聚乙烯相近的耐磨性;高填料填充性等。因此聚丁烯-1可用于生产管道、薄膜、板材和各种容器等,特别适合做地暖管。

2、众所周知,自从ziegler-natta催化剂诞生以来,其催化活性已经从以前第一代的几十倍提高到了现在的几万倍,聚合产物的等规度也已经能够做到98%以上,同时生产工艺也实现了简化。其中,mgcl2载体型ziegler-natta催化剂是制备聚烯烃的一种重要催化剂,其中给电子体却起到了关键性的作用,寻找理想的给电子体化合物一直是ziegler-natta催化剂合成研究的热点。

3、ep0201647a1中采用ticl4/dnbp/mg(c2h5o)2-alet3/苯基三乙氧基硅烷催化体系催化丁烯-1聚合,聚合活性最高在2667gpb/g cat·3.8h,即701gpb/g cat·h,聚丁烯-1堆积密度为0.30g/cm3。虽然该制备方法得到了颗粒状聚丁烯-1,但是其聚合活性太低,需要一个分离催化剂残渣的步骤以免恶化制得的聚合物的物理性能。us6306996b1(cn1256698a)中采用ticl4/dnbp/球型氯化镁(mgcl2·2.1c2h5oh)-alet3(或alibu3)/二异丙基二甲氧基硅烷(dipms)催化体系,并且以丁烯-1自身作为溶剂和反应单体,制备出了等规度高于95%的高有规立构聚丁烯-1,聚合物中的钛的ppm含量低于50,且分子量分布≥6,催化活性为3500g/g cat·h。然而,该制备方法的催化活性还是远远低于那些高效的聚乙烯和聚丙烯聚合物的制备方法,因此该方法的生产率较低。us7345122bb2(cn1590417a)采用ticl4/含有硅原子的1,3-二醚/无水氯化镁/异辛醇-alet3(或alibu3)/硅烷类外给电子体(如dpdms和dibdms等)催化体系,得到了等规度高于98%的聚丁烯-1,聚合活性在9800~20000gpb/gcat·h,聚合物分子量分布在4~6之间。虽然该制备方法的催化活性和聚合物等规度较高,可以满足大批量的商业化生产,但是聚合物分子量分布较窄,不利于更多牌号产品的开发。cn1374327a采用ticl4/2-异丙基-2-异丁基-1,3-二甲氧基丙烷(或邻苯二甲酸二异丁酯)/无水氯化镁/异辛醇-alet3(或alibu3)/硅烷类外给电子体(如dpdms和dibdms等)催化体系,得到了等规度91~95%的聚丁烯-1共聚物,聚合活性4800g/g cat·h,聚合物分子量分布在3.5~4.6之间。可以看出,该催化剂的活性较低,而且聚合物分子量分布较窄,不利于生产效率的提高和更多牌号产品的开发。

4、cn101020728a报道一种高全同聚丁烯-1的本体沉淀合成方法,采用研磨法制备的卤化镁负载的钛化合物-有机铝化合物组成的催化剂引发1-丁烯聚合(如:ticl4/9,9-双(甲氧基甲基)芴/mgcl2-alet3/dds催化体系),由于催化剂颗粒形态不规则,得到的聚丁烯-1的颗粒形态非常不规则,且极易粘连,造成传质、传热的困难。cn104193870a报道了一种提高聚丁烯-1等规度和加快聚丁烯-1晶型转变的催化剂及其制备方法,该催化剂由载体负载的含内给电子体的钛化合物-烷基铝-外给电子体组成,使用邻苯二甲酸二异丁酯作为内给电子体和甲基环己基二甲氧基硅烷作为外给电子体,聚丁烯-1等规度最高为95.8%。cn106554442a报道了以有机硅烷作为外给电子体,n系列、dq系列及tk-260系列齐格勒-纳塔催化剂合成聚丁烯-1,通过丙烯预聚合提高催化剂颗粒强度,以期达到降低低分子量产物含量的效果,但其聚丁烯-1等规度仅为95.1%。cn103288993a公开了一种高等规聚丁烯-1的催化剂,制备得到了等规度大于95%的聚丁烯,其催化效率不大于440kg聚丁烯-1/gti。cn103304709b报道了一种1-丁烯聚合反应用的固体催化剂,主催化剂的组成包括卤化镁、卤化钛和内给电子体,采用不同取代的5-降冰片烯类化合物作为内给电子体,催化剂用于1-丁烯聚合时,催化剂活性最高为27.0kgpb/gti,聚合物等规度最高为95.2%、分子量分布最宽为11.4。cn111269341a报道了一种合成高等规聚丁烯-1的催化剂及其制备方法,采用球形氯化镁负载四氯化钛/给电子体,给电子体为酯类或二醚类,催化剂用于1-丁烯聚合时,催化效率达到1200kg聚合物/g钛,聚丁烯-1的等规度大于98%,聚合物颗粒形态良好。

5、从以上现有技术可以看出,ziegler-natta催化剂使用的给电子体均为苯甲酸乙酯类单酯、邻苯二甲酸二异丁酯等邻苯二甲酸酯类,或者是2-异丙基-2-异丁基-1,3-二甲氧基丙烷等1,3-二醚类一种或两种。虽然二酯类给电子体活性不如二醚类的,但是其使制备得到的聚合物分子量分布较宽,有利于提高产品的加工性;二醚类给电子体虽活性高,定向能力强,但是其制备得到的聚合物的分子量分布较窄,不利于产品的加工和更多产品牌号的开发。

6、因此,研发出新型的1-丁烯聚合催化剂及其制备方法,仍然是本领域亟待解决的问题之一。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种1-丁烯聚合催化剂及其制备方法与应用。本发明提供的1-丁烯聚合催化剂具有球形度好、催化活性高等优点。采用本发明的1-丁烯聚合催化剂能够制备得到等规度高,并且分子量和分子量分布可调的聚丁烯-1树脂。

2、为了实现上述目的,本发明第一方面提供了一种1-丁烯聚合催化剂,其包括:卤化镁载体,以及负载于载体上的具有ti-卤键的钛化合物和复配内给电子体化合物,所述复配内给电子体化合物包括邻苯二甲酸酯化合物、1,3-二醚类化合物和琥珀酸酯化合物的组合;其中,以所述1-丁烯聚合催化剂的总重量为100%计,ti的重量百分含量为1.8~7.0%,所述复配内给电子体化合物的重量百分含量为1.0~12.0%,余量为所述卤化镁载体。

3、在上述的1-丁烯聚合催化剂中,优选地,所述邻苯二甲酸酯化合物、所述1,3-二醚类化合物和所述琥珀酸酯化合物的摩尔比为1:(0.1~0.5):(0.2~0.8)。

4、在上述的1-丁烯聚合催化剂中,优选地,所述邻苯二甲酸酯化合物包括邻苯二甲酸二丁酯(dnbp)、邻苯二甲酸二异丁酯(dibp)、邻苯二甲酸二环己酯(dchp)、邻苯二甲酸二异辛酯(diop)和邻苯二甲酸二新戊酯(dpp)等中的一种或几种的组合。

5、在上述的1-丁烯聚合催化剂中,优选地,所述1,3-二醚类化合物包括2,2-二异丙基-1,3-二甲氧基丙烷(dipdmop)、2,2-二异丁基-1,3-二甲氧基丙烷(dibdmop)和2,2-二苯基-1,3-二甲氧基丙烷(dpdmop)等中的一种或几种的组合。

6、在上述的1-丁烯聚合催化剂中,优选地,所述琥珀酸酯化合物包括2,3-二异丙基丁二酸二乙酯(dipsde)、2,3-二异丁基丁二酸二乙酯(dibsde)、2,3-二异丙基丁二酸二甲酯(dipsdm)和2,3-二异丁基丁二酸二甲酯(dibsdm)等中的一种或几种的组合。

7、在上述的1-丁烯聚合催化剂中,优选地,所述具有ti-卤键的钛化合物包括四氯化钛、四溴化钛、四碘化钛、三氯乙氧基钛、甲氧基三氯化钛、丙氧基三氯化钛、正丁氧基三氯化钛、二甲氧基二氯化钛、二氯二乙氧基钛、二丙氧基二氯化钛、二正丁氧基二氯化钛、三甲氧基氯化钛、三乙氧基氯化钛、三丙氧基氯化钛和三正丁氧基氯化钛等中的一种或几种的组合。更优选地,所述钛化合物为四氯化钛。

8、在上述的1-丁烯聚合催化剂中,优选地,所述卤化镁载体是通过以下步骤制备得到的:在惰性气体保护下,将二卤化镁和有机醇在惰性溶剂中混合,并在适宜温度反应一段时间,然后将体系降温至适宜温度,向其中加入卤代烃,并反应一段时间,得到含有卤化镁载体的混合体系。

9、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述二卤化镁包括氯化镁、溴化镁和碘化镁等中的一种或几种的组合。更优选地,所述二卤化镁为氯化镁(优选无水氯化镁)。

10、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述有机醇包括c2~c8的有机醇中的一种或几种的组合。更优选地,所述有机醇包括乙醇、丙醇、正丁醇、异丁醇、正己醇、正辛醇和异辛醇等中一种或几种的组合。进一步优选地,所述有机醇为异辛醇。

11、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述有机醇与所述二卤化镁的摩尔比为(2.0~4.0):1。

12、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述卤代烃包括1-氯乙烷、1-氯丙烷、1-氯丁烷和1-氯己烷等中的一种或几种的组合。更优选地,所述卤代烃为1-氯丁烷。

13、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述卤代烃与所述二卤化镁的质量比为(2.5~4):1。

14、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,将二卤化镁和有机醇在惰性溶剂中混合后,在110~135℃反应1~4小时。

15、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,将体系降温至50~70℃,向其中加入卤代烃,并反应0.5~1小时。

16、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述惰性气体可以包括高纯氮气。

17、在上述的1-丁烯聚合催化剂中,优选地,在卤化镁载体的制备步骤中,所述惰性溶剂包括烷烃溶剂中的一种或几种组合,可以采用常规的惰性烷烃溶剂,例如但不限于正癸烷等。更优选地,所述惰性溶剂的用量可以为20~50ml/g二卤化镁。

18、在上述的1-丁烯聚合催化剂中,所述卤化镁载体的制备步骤可以是在搅拌条件下进行的,本领域技术人员可以根据实际情况对搅拌的转速进行常规调节。

19、在上述的1-丁烯聚合催化剂中,所述卤化镁载体的制备步骤得到含有卤化镁载体的混合体系后可以选择性地进行快速冷却该体系等常规操作,以使颗粒固化,得到固体卤化镁载体。也可以不经固化的步骤,而直接将含有卤化镁载体的混合体系用于后续的催化剂的制备。

20、根据本发明的具体实施方式,优选地,所述1-丁烯聚合催化剂是通过以下步骤制备得到的:将卤化镁载体、具有ti-卤键的钛化合物、非离子表面活性剂和复配内给电子体化合物在惰性溶剂中接触反应,得到所述的1-丁烯聚合催化剂。

21、更优选地,所述1-丁烯聚合催化剂是通过以下步骤制备得到的:

22、s1、将卤化镁载体加入到具有ti-卤键的钛化合物和惰性溶剂的混合液中,再加入非离子表面活性剂,然后在-10至25℃保持0.5~1小时,再升温至105~120℃并保持1-3小时,经固液分离后,得到第一固体产物;

23、s2、将所述第一固体产物加入到具有ti-卤键的钛化合物和惰性溶剂的混合液中,在50~80℃加入复配内给电子体化合物,升温至90~110℃并保持1~3小时,然后至少经固液分离后,得到所述的1-丁烯聚合催化剂。

24、其中,优选地,在步骤s1中,将含有卤化镁载体的混合体系(由上述的卤化镁载体的制备步骤得到)滴加到温度保持为0℃的具有ti-卤键的钛化合物和惰性溶剂的混合液中。所述的滴加可以采用蠕动泵,并且所述的滴加可以在1.5~2.5小时内完成。

25、其中,优选地,在步骤s1中,所述惰性溶剂包括烷烃溶剂和芳烃溶剂等中一种或几种的组合,例如但不限于甲苯等。更优选地,步骤s1中的所述惰性溶剂与所述卤化镁载体的质量比为(12~18):1。

26、其中,优选地,在步骤s1中,所述具有ti-卤键的钛化合物与所述卤化镁载体的质量比为(25~32):1。

27、其中,优选地,在步骤s1中,所述非离子表面活性剂包括聚氧乙烯脂肪酸酯、失水山梨糖醇脂肪酸酯、聚氧乙烯醚和聚甲基丙烯酸酯等中的一种或几种的组合。更优选地,所述非离子表面活性剂为聚甲基丙烯酸酯。

28、其中,优选地,在步骤s1中,所述非离子表面活性剂与所述卤化镁载体的用量比为(0.1~0.3)ml:1g。

29、其中,优选地,在步骤s1中,在6小时内升温至105~120℃并保持1~3小时。

30、其中,优选地,在步骤s1中,所述固液分离可以采用热过滤分离等方式。

31、其中,优选地,在步骤s2中,所述惰性溶剂包括烷烃溶剂和芳烃溶剂等中一种或几种的组合,例如但不限于甲苯等。更优选地,步骤s2中的所述惰性溶剂与所述第一固体产物的质量比为(12~18):1。

32、其中,优选地,在步骤s2中,所述具有ti-卤键的钛化合物与所述第一固体产物的质量比为(25~32):1。

33、其中,优选地,在步骤s2中,以每摩尔所述卤化镁载体中的mg的量计,每摩尔mg加入0.05~0.6mol所述复配内给电子体化合物。

34、其中,优选地,在步骤s2中,所述固液分离可以采用热过滤分离等方式。在进行固液分离后,可以进行洗涤等步骤,得到所述的1-丁烯聚合催化剂。优选地,所述洗涤的过程具体可以为:将步骤s2经固液分离后得到的第二固体产物,采用甲苯在80~100℃洗涤1~3次,然后采用正己烷在50~70℃进行充分洗涤,直至在清洗液中检测不出析出的钛化合物,得到所述的1-丁烯聚合催化剂。

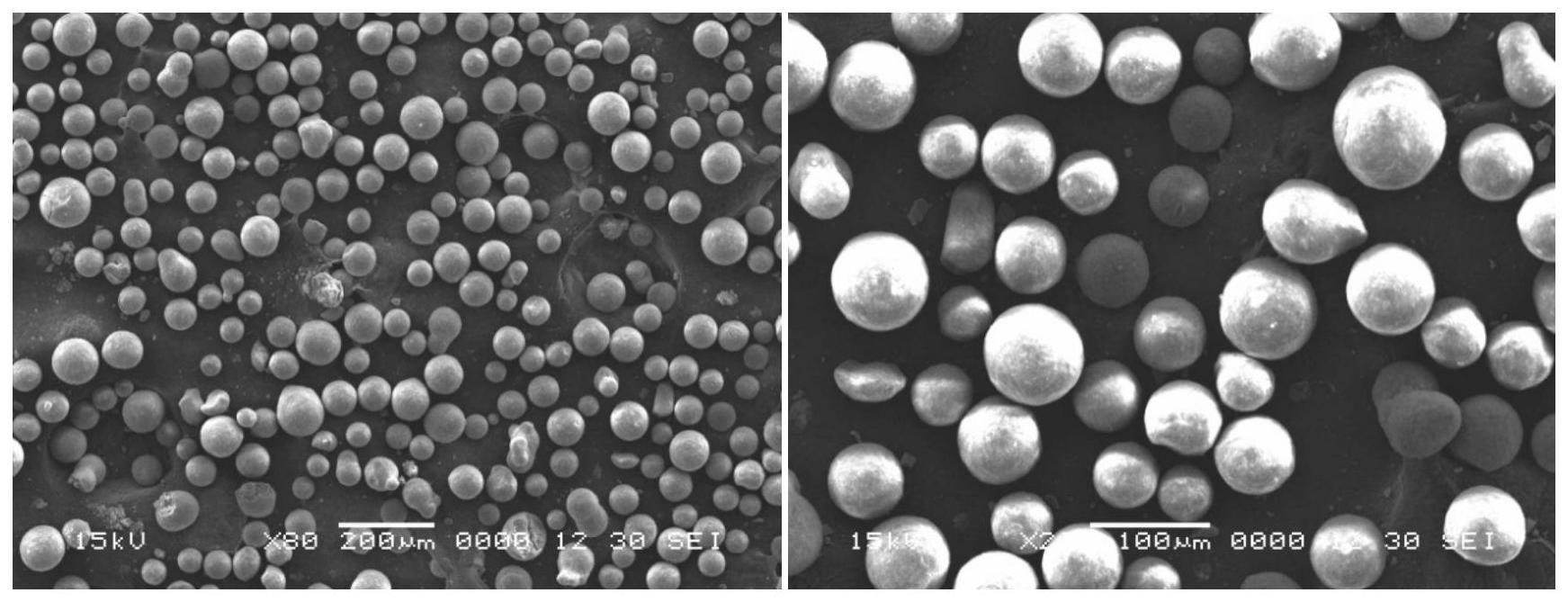

35、根据本发明的具体实施方式,优选地,所述的1-丁烯聚合催化剂的平均粒径为40~70μm。

36、本发明提供了一种1-丁烯聚合催化剂,该催化剂包括卤化镁载体,以及负载于载体上的具有ti-卤键的钛化合物作为活性组分和复配内给电子体化合物作为改性剂,并在制备过程中加入非离子表面活性剂作为形态控制剂,该催化剂为球形卤化镁载体型固体催化剂,其具有表面光滑、球形度好、粒度分布窄等优点。本发明的催化剂创造性地采用邻苯二甲酸酯化合物、1,3-二醚类化合物和琥珀酸酯化合物三种化合物复配作为内给电子体,避免了二醚类、二酯类和琥珀酸酯类三种内给电子体的缺点,充分发挥其各自优点,配合本发明的载体、钛化合物,从而使催化剂具有高催化活性、高定向性、优异的共聚性能、好的氢调性等优点。采用本发明的1-丁烯聚合催化剂能够制备得到等规度高,并且分子量和分子量分布可调的聚丁烯-1树脂。

37、本发明第二方面提供了一种上述的1-丁烯聚合催化剂的制备方法,该方法包括以下步骤:

38、s1、将卤化镁载体加入到具有ti-卤键的钛化合物和惰性溶剂的混合液中,再加入非离子表面活性剂,然后在-10至25℃保持0.5~1小时,再升温至105~120℃并保持1~3小时,经固液分离后,得到第一固体产物;

39、s2、将所述第一固体产物加入到具有ti-卤键的钛化合物和惰性溶剂的混合液中,在50~80℃加入复配内给电子体化合物,升温至90~110℃并保持1~3小时,然后至少经固液分离后,得到所述的1-丁烯聚合催化剂。

40、在上述的制备方法中,优选地,所述卤化镁载体是通过以下步骤制备得到的:在惰性气体保护下,将二卤化镁和有机醇在惰性溶剂中混合,并在适宜温度反应一段时间,然后将体系降温至适宜温度,向其中加入卤代烃,并反应一段时间,得到含有卤化镁载体的混合体系。

41、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述二卤化镁包括氯化镁、溴化镁和碘化镁等中的一种或几种的组合。更优选地,所述二卤化镁为氯化镁(优选无水氯化镁)。

42、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述有机醇包括c2~c8的有机醇中的一种或几种的组合。更优选地,所述有机醇包括乙醇、丙醇、正丁醇、异丁醇、正己醇、正辛醇和异辛醇等中一种或几种的组合。进一步优选地,所述有机醇为异辛醇。

43、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述有机醇与所述二卤化镁的摩尔比为(2.0~4.0):1。

44、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述卤代烃包括1-氯乙烷、1-氯丙烷、1-氯丁烷和1-氯己烷等中的一种或几种的组合。更优选地,所述卤代烃为1-氯丁烷。

45、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述卤代烃与所述二卤化镁的质量比为(2.5~4):1。

46、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,将二卤化镁和有机醇在惰性溶剂中混合后,在110~135℃反应1~4小时。

47、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,将体系降温至50~70℃,向其中加入卤代烃,并反应0.5~1小时。

48、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述惰性气体可以包括高纯氮气。

49、在上述的制备方法中,优选地,在卤化镁载体的制备步骤中,所述惰性溶剂包括烷烃溶剂中的一种或几种组合,可以采用常规的惰性烷烃溶剂,例如但不限于正癸烷等。优选地,所述惰性溶剂的用量可以为20~50ml/g二卤化镁。

50、在上述的制备方法中,所述卤化镁载体的制备步骤可以是在搅拌条件下进行的,本领域技术人员可以根据实际情况对搅拌的转速进行常规调节。

51、在上述的制备方法中,所述卤化镁载体的制备步骤得到含有卤化镁载体的混合体系后可以选择性地进行快速冷却该体系等常规操作,以使颗粒固化,得到固体卤化镁载体。也可以不经固化的步骤,而直接将含有卤化镁载体的混合体系用于后续的催化剂的制备。本发明优选不经固化,而是直接将含有卤化镁载体的混合体系用于后续的催化剂的制备。

52、在上述的制备方法中,优选地,在步骤s1中,将含有卤化镁载体的混合体系(由上述的卤化镁载体的制备步骤得到)滴加到温度保持为0℃的具有ti-卤键的钛化合物和惰性溶剂的混合液中。所述的滴加可以采用蠕动泵,并且所述的滴加可以在1.5~2.5小时内完成。

53、在上述的制备方法中,优选地,在步骤s1中,所述惰性溶剂包括烷烃溶剂和芳烃溶剂等中一种或几种的组合,例如但不限于甲苯等。更优选地,步骤s1中的所述惰性溶剂与所述卤化镁载体的质量比为(12~18):1。

54、在上述的制备方法中,优选地,所述具有ti-卤键的钛化合物与所述卤化镁载体的质量比为(25~32):1。

55、在上述的制备方法中,优选地,在步骤s1中,所述非离子表面活性剂包括聚氧乙烯脂肪酸酯、失水山梨糖醇脂肪酸酯、聚氧乙烯醚和聚甲基丙烯酸酯等中的一种或几种的组合。更优选地,所述非离子表面活性剂为聚甲基丙烯酸酯。

56、在上述的制备方法中,优选地,在步骤s1中,所述非离子表面活性剂与所述卤化镁载体的用量比为(0.1~0.3)ml:1g。

57、在上述的制备方法中,优选地,在步骤s1中,在6小时内升温至105~120℃并保持1~3小时。

58、在上述的制备方法中,优选地,在步骤s1中,所述固液分离可以采用热过滤分离等方式。

59、在上述的制备方法中,优选地,在步骤s2中,所述惰性溶剂包括烷烃溶剂和芳烃溶剂等中一种或几种的组合,例如但不限于甲苯等。更优选地,步骤s2中的所述惰性溶剂与所述第一固体产物的质量比为(12~18):1。

60、在上述的制备方法中,优选地,在步骤s2中,所述具有ti-卤键的钛化合物与所述第一固体产物的质量比为(25~32):1。

61、在上述的制备方法中,优选地,在步骤s2中,以每摩尔所述卤化镁载体中的mg的量计,每摩尔mg加入0.05~0.6mol所述复配内给电子体化合物。

62、在上述的制备方法中,优选地,在步骤s2中,所述固液分离可以采用热过滤分离等方式。在进行固液分离后,可以进行洗涤等步骤,得到所述的1-丁烯聚合催化剂。优选地,所述洗涤的过程具体可以为:将步骤s2经固液分离后得到的第二固体产物,采用甲苯在80~100℃洗涤1~3次,然后采用正己烷在50~70℃进行充分洗涤,直至在清洗液中检测不出析出的钛化合物,得到所述的1-丁烯聚合催化剂。

63、本发明提供的1-丁烯聚合催化剂的制备方法,采用一步法制备得到了球形卤化镁载体型固体催化剂,避免了常规聚合催化剂均存在的载钛温度低、四氯化钛用量大等缺点。本发明制备得到的催化剂表面光滑、球形度好、粒度分布窄,具有催化活性高、催化剂共聚性能好等优点。

64、本发明第三方面提供了一种上述的1-丁烯聚合催化剂在1-丁烯均聚或共聚中的应用。

65、根据本发明的具体实施方式,优选地,所述应用包括以下步骤:使包含1-丁烯的反应物在所述1-丁烯聚合催化剂、烷基铝化合物以及外给电子体化合物的存在下进行均聚或共聚,得到聚丁烯-1均聚物或聚丁烯-1共聚物。

66、在上述的应用中,优选地,所述烷基铝化合物包括三乙基铝、三异丁基铝、三正丁基铝、三正己基铝和三正辛基铝等中的一种或几种的组合。优选地,所述烷基铝化合物为三乙基铝。

67、在上述的应用中,所述外给电子体化合物可以采用本领域常规的外给电子体化合物,优选地,所述外给电子体化合物包括烷氧基硅烷化合物。更优选地,所述外给电子体化合物包括二苯基二甲氧基硅烷、二环戊基二甲氧基硅烷、丙基三乙氧基硅烷、苯基三乙氧基硅烷、环己基二甲氧基硅烷、环己基甲基二甲氧基硅烷、二异丙基二甲氧基硅烷和二异丁基二甲氧基硅烷等中的一种或者几种的组合。进一步优选地,所述外给电子体化合物为环己基甲基二甲氧基硅烷。

68、在上述的应用中,优选地,所述烷基铝化合物与所述1-丁烯聚合催化剂的比例以铝与钛摩尔比计为(10~1000):1,更优选为(50~500):1,进一步优选为300:1。

69、在上述的应用中,优选地,所述外给电子体化合物与所述1-丁烯聚合催化剂中的钛的摩尔比为(10~50):1;更优选为(15~20):1。

70、在上述的应用中,优选地,所述1-丁烯聚合催化剂的用量为:30000~140000g 1-丁烯/g所述1-丁烯聚合催化剂。

71、在上述的应用中,优选地,所述包含1-丁烯的反应物包括α-烯烃共聚单体,所述α-烯烃共聚单体包括c2-c10的α-烯烃;更优选地,所述α-烯烃共聚单体可以包括乙烯和/或丙烯。

72、在上述的应用中,优选地,所述均聚或共聚的反应温度为20~100℃,反应压力为1.0~4.0mpa,反应时间为0.5~5小时。更优选地,所述均聚或共聚的反应温度为60~80℃,反应压力为1.5~2.5mpa,反应时间为1.5~2.5小时。

73、在本发明一具体实施方式中,所述应用包括以下步骤:采用高纯氮气置换反应釜3次,加入1-丁烯液体,以及选择性地加入共聚单体,再通入氢气,然后用高纯氮气压入外给电子体化合物、烷基铝化合物和所述1-丁烯聚合催化剂,用氮气补压至1.0~4.0mpa(优选为1.5~2.5mpa),在20~100℃(优选60~80℃)反应0.5~5小时(优选1.5~2.5小时),聚合完成后,卸压,并用氮气将产物压出,得到聚丁烯-1均聚物或聚丁烯-1共聚物。其中,聚合反应可以在没有溶剂的情况下进行,也可以在溶剂存在下进行,所采用的溶剂可以为本领域常规采用的溶剂,例如但不限于己烷等,其用量可以由本领域技术人员进行常规调节。

74、本发明提供的1-丁烯聚合催化剂适用于催化1-丁烯聚合,解决了常规催化剂存在的聚合物等规度低、聚合物的分子量分布难以调控的问题,本发明的催化剂能够制备得到等规度高且可调,并且分子量和分子量分布均可调的聚丁烯-1树脂,从而提高了聚丁烯-1树脂的性能、改善了树脂的可加工性、降低了加工成本、拓宽了聚丁烯-1树脂的应用领域。

75、本发明提供了一种1-丁烯聚合催化剂及其制备方法与应用。本发明的技术方案至少具有以下有益效果:

76、1.避免了常规催化剂存在的载钛温度低、四氯化钛用量大的缺点,制备得到的催化剂具有表面光滑、球形度好、粒度分布窄等优点,并具有高催化活性、高定向性、优异的共聚性能和好的氢调性,本发明的催化剂的活性可达25.4kgpb/g cat·h;

77、2.解决了常规催化剂制备的聚合物等规度低且难以调控的问题,采用本发明的催化剂能够制备得到等规度高且可调的聚丁烯-1树脂,聚合物的等规度可以控制在97.2%~99.0%;

78、3.解决了聚合物的分子量及分子量分布难以调控的问题,采用本发明的催化剂能够制备得到聚合物分子量和分子量分布可调的聚丁烯-1树脂,聚合物的分子量可以控制在15×104~85×104g/mol,而分子量分布可以在3.0~16之间调控。

79、因此,本发明的技术方案提高了聚丁烯-1树脂的性能、改善了树脂的可加工性、降低了加工成本、拓宽了聚丁烯-1树脂的应用领域。

- 还没有人留言评论。精彩留言会获得点赞!