一种核桃油精炼方法与流程

1.本发明涉及核桃油技术领域,具体为一种核桃油精炼方法。

背景技术:

2.核桃油是采用核桃仁为原料,压榨而成的植物油。属于可食用油。核桃油中有很多天然活性成分,不适合高温烹饪,凉菜是它最理想的吃法之一,核桃的油脂含量高达65%~70%,居所有木本油料之首,有“树上油库”的美誉。利用现代工艺提取其精华,这就是核桃新一代产品——核桃油,核桃油是选取优质的核桃做原料,并采用国际领先的工艺制取出来的天然果油汁,核桃油脂肪酸组成均衡,不饱和脂肪酸达90%,具有降血脂、降血压和降胆固醇作用,健脑益智,健脑醒目,据分析,每100克核桃仁的脂肪含量为63~76克。其脂肪主要成分是亚油酸甘油酯、亚麻酸及油酸甘油酯,这些都是人体所必需的脂肪酸,核桃油是将核桃仁通过榨油、精炼、提纯而制成,色泽为黄色或棕黄色,是人们日常生活中理想的高级食用烹调油,核桃油是一种高级食用油,核桃仁的含油量高达65~70%,每100kg带壳核桃仁可榨油25~30kg,在现有的核桃油提取中需要对核桃油进行精炼处理,但现有的核桃油精炼方法对核桃油的处理方式较为繁琐,且生产核桃油时核桃仁的出油率低,对核桃油饼的利用率很低,对核桃油内的杂质处理也不够全面。

技术实现要素:

3.本发明的目的在于提供一种核桃油精炼方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种核桃油精炼方法,包括以下步骤:

5.s1、从核桃中取出核桃仁,去除变质核桃仁和杂质;

6.s2、对核桃仁进行清洗烘干处理;

7.s3、取80-90%的核桃仁进行压榨处理,得到核桃基础油和核桃油饼,将剩余的核桃仁进行磨粉处理得到核桃粉料;

8.s4、将得到的核桃油饼通过粉碎机进行碎块处理;

9.s5、将核桃基础油和核桃油饼进行混合并进行压滤处理,得到一号核桃毛油;

10.s6、将核桃粉料与一号核桃毛油内进行均匀混合并进行压榨,得到二号核桃毛油;

11.s7、将得到的二号核桃毛油进行滤杂处理;

12.s8、加入食用酸和水与二号核桃毛油进行混合搅拌处理,并将二号核桃毛油的进行核桃精油提取;

13.s9、将核桃精油进行除酸处理;

14.s10、对除酸后的核桃精油进行蒸馏脱臭处理,得到精炼核桃油;

15.s11、对精炼核桃油进行取样合格检测。

16.作为优选,所述s2中的对核桃仁进行清洗烘干处理具体包括以下步骤:

17.s21、将核桃仁在碱液中浸泡10-20mi n后取出;

18.s22、然后将核桃仁倒入超声波清洗机内,通过水进行超声波清洗处理;

19.s23、超声波清洗后取出,通过70-85℃的热风对核桃仁进行热风烘干处理,使得含水量≤0.5-0.9%。

20.作为优选,所述s3中的将剩余的核桃仁进行磨粉处理得到核桃粉料具体包括以下步骤:

21.s31、对剩余的核桃仁进行磨粉处理,然后通过80-130目的筛网进行筛分;

22.s32、将未通过筛网的粉料进行二次磨粉,并再次进行筛分,得到核桃粉料。

23.作为优选,所述s5中的将核桃基础油和核桃油饼进行混合并进行压滤处理具体包括以下步骤:

24.s51、将碎块后的核桃油饼倒入核桃基础油内进行均匀混合;

25.s52、在50-70℃的环境下进行再次压榨处理,并通过按压,将油液进行压滤提取处理。

26.作为优选,所述s6中的将核桃粉料与一号核桃毛油内进行均匀混合并进行压榨具体包括以下步骤:将一号核桃毛油进行搅拌,在搅拌的同时向内部持续撒入核桃粉料继续混合,混合后在60-75℃的环境下进行压榨。

27.作为优选,所述s7中的将得到的二号核桃毛油进行滤杂处理具体包括以下步骤:

28.s71、将得到的二号核桃毛油通过60-90目的筛分网进行一次滤杂;

29.s72、将一次滤杂后的二号核桃毛油通过100-150目的筛分网进行二次滤杂,在滤杂的同时对筛分网进行杂质刮除处理。

30.作为优选,所述食用酸为乳酸、柠檬酸、柠檬酸钾和柠檬酸钠中的其中一种。

31.作为优选,所述s9中的将核桃精油进行除酸处理具体包括以下步骤:

32.s91、将得到的核桃精油内加入氢氧化钠溶液进行搅拌,搅拌速度为20-80r/mi n,搅拌10-30mi n;

33.s92、然后加入0.2-0.9%的小苏打进行加热搅拌,加热温度为60-75℃,搅拌速度为60-120r/mi n,加热搅拌1-2h后进行杂质过滤,对核桃精油的除酸完成。

34.作为优选,所述s10中的进行蒸馏脱臭处理具体包括以下步骤:

35.s101、将除酸后的核桃精油落入填料上,真空环境内对水进行加热,加热得到的水蒸汽与核桃精油进行接触;

36.s102、脂肪酸在真空通过水蒸汽被蒸馏脱除,进行除臭处理。

37.作为优选,所述s11中的对精炼核桃油进行取样合格检测具体包括以下步骤:对精炼核桃油进行取样并进行加热,加热至90-180℃,对精炼核桃油的颜色进行合格比对,对合格状况进行检测处理。

38.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

39.与现有技术相比,本发明的有益效果是:通过对核桃仁进行超声波清洗处理,将核桃仁的表面杂质进行迅速去除,在精炼时减少产生的异物,提高了精炼效率,通过加入了核桃基础油和核桃油饼进行混合并进行压滤处理,对油饼内存在的毛油进行压滤挤出,将核桃油饼的利用率大大提升,提高了核桃油的提取量,通过加入了蒸馏脱臭处理,实现了通过

真空环境内的水蒸汽对核桃油中的脂肪酸和各种挥发性成分在真空与蒸汽的相乘效果中被蒸馏脱除,提高了除臭效果,对核桃油的存放稳定性进行提升。

附图说明

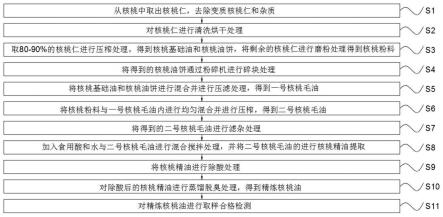

40.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其他的实施附图。

41.图1为本发明方法步骤示意图。

具体实施方式

42.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置的例子。

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1:

45.参见图1所示,本发明实施例的一种核桃油精炼方法,包括以下步骤:

46.s1、从核桃中取出核桃仁,去除变质核桃仁和杂质;

47.s2、对核桃仁进行清洗烘干处理,通过对核桃仁进行超声波清洗处理,将核桃仁的表面杂质进行迅速去除,在精炼时减少产生的异物,提高了精炼效率;

48.s3、取80-90%的核桃仁进行压榨处理,得到核桃基础油和核桃油饼,将剩余的核桃仁进行磨粉处理得到核桃粉料,对核桃粉料进行磨粉,并通过筛网进行细度验证,对核桃粉料进行充分利用处理;

49.s4、将得到的核桃油饼通过粉碎机进行碎块处理;

50.s5、将核桃基础油和核桃油饼进行混合并进行压滤处理,得到一号核桃毛油,加入了核桃基础油和核桃油饼进行混合并进行压滤处理,对油饼内存在的毛油进行压滤挤出,将核桃油饼的利用率大大提升,提高了核桃油的提取量;

51.s6、将核桃粉料与一号核桃毛油内进行均匀混合并进行压榨,得到二号核桃毛油;

52.s7、将得到的二号核桃毛油进行滤杂处理,对二号核桃毛油进行二次滤杂处理,将毛油内存在的杂质进行刮除处理,同时对杂质进行刮除,防止滤杂失败;

53.s8、加入食用酸和水与二号核桃毛油进行混合搅拌处理,并将二号核桃毛油的进行核桃精油提取;

54.s9、将核桃精油进行除酸处理,通过加入小苏打对内部的酸性物质进行中和,防止剩下的酸性物质影响核桃油的质量,防止核桃油发生改变;

55.s10、对除酸后的核桃精油进行蒸馏脱臭处理,得到精炼核桃油,加入了蒸馏脱臭处理,实现了通过真空环境内的水蒸汽对核桃油中的脂肪酸和各种挥发性成分在真空与蒸

汽的相乘效果中被蒸馏脱除,提高了除臭效果,对核桃油的存放稳定性进行提升;

56.s11、对精炼核桃油进行取样合格检测,对精炼核桃油的颜色进行合格比对,对合格状况进行检测处理,通过对核桃油进行加热,加热后验证核桃油的耐热性和使用安全性,对精炼的核桃油进行质量检测,对使用进行保障处理。

57.实施例2:

58.其中,s2中的对核桃仁进行清洗烘干处理具体包括以下步骤:

59.s21、将核桃仁在碱液中浸泡10-20mi n后取出;

60.s22、然后将核桃仁倒入超声波清洗机内,通过水进行超声波清洗处理;

61.s23、超声波清洗后取出,通过70-85℃的热风对核桃仁进行热风烘干处理,使得含水量≤0.5-0.9%,通过对核桃仁进行超声波清洗处理,将核桃仁的表面杂质进行迅速去除,在精炼时减少产生的异物,提高了精炼效率。

62.其中,s3中的将剩余的核桃仁进行磨粉处理得到核桃粉料具体包括以下步骤:

63.s31、对剩余的核桃仁进行磨粉处理,然后通过80-130目的筛网进行筛分;

64.s32、将未通过筛网的粉料进行二次磨粉,并再次进行筛分,得到核桃粉料,对核桃粉料进行磨粉,并通过筛网进行细度验证,对核桃粉料进行充分利用处理。

65.其中,s5中的将核桃基础油和核桃油饼进行混合并进行压滤处理具体包括以下步骤:

66.s51、将碎块后的核桃油饼倒入核桃基础油内进行均匀混合;

67.s52、在50-70℃的环境下进行再次压榨处理,并通过按压,将油液进行压滤提取处理,加入了核桃基础油和核桃油饼进行混合并进行压滤处理,对油饼内存在的毛油进行压滤挤出,将核桃油饼的利用率大大提升,提高了核桃油的提取量。

68.其中,s6中的将核桃粉料与一号核桃毛油内进行均匀混合并进行压榨具体包括以下步骤:将一号核桃毛油进行搅拌,在搅拌的同时向内部持续撒入核桃粉料继续混合,混合后在60-75℃的环境下进行压榨。

69.其中,s7中的将得到的二号核桃毛油进行滤杂处理具体包括以下步骤:

70.s71、将得到的二号核桃毛油通过60-90目的筛分网进行一次滤杂;

71.s72、将一次滤杂后的二号核桃毛油通过100-150目的筛分网进行二次滤杂,在滤杂的同时对筛分网进行杂质刮除处理,对二号核桃毛油进行二次滤杂处理,将毛油内存在的杂质进行刮除处理,同时对杂质进行刮除,防止滤杂失败。

72.其中,食用酸为乳酸、柠檬酸、柠檬酸钾和柠檬酸钠中的其中一种,对内部进行水化处理。

73.其中,s9中的将核桃精油进行除酸处理具体包括以下步骤:

74.s91、将得到的核桃精油内加入氢氧化钠溶液进行搅拌,搅拌速度为20-80r/mi n,搅拌10-30mi n;

75.s92、然后加入0.2-0.9%的小苏打进行加热搅拌,加热温度为60-75℃,搅拌速度为60-120r/mi n,加热搅拌1-2h后进行杂质过滤,对核桃精油的除酸完成,通过加入小苏打对内部的酸性物质进行中和,防止剩下的酸性物质影响核桃油的质量,防止核桃油发生改变。

76.其中,s10中的进行蒸馏脱臭处理具体包括以下步骤:

77.s101、将除酸后的核桃精油落入填料上,真空环境内对水进行加热,加热得到的水蒸汽与核桃精油进行接触;

78.s102、脂肪酸在真空通过水蒸汽被蒸馏脱除,进行除臭处理,加入了蒸馏脱臭处理,实现了通过真空环境内的水蒸汽对核桃油中的脂肪酸和各种挥发性成分在真空与蒸汽的相乘效果中被蒸馏脱除,提高了除臭效果,对核桃油的存放稳定性进行提升。

79.其中,s11中的对精炼核桃油进行取样合格检测具体包括以下步骤:对精炼核桃油进行取样并进行加热,加热至90-180℃,对精炼核桃油的颜色进行合格比对,对合格状况进行检测处理,通过对核桃油进行加热,加热后验证核桃油的耐热性和使用安全性,对精炼的核桃油进行质量检测,对使用进行保障处理。

80.实施例3:

81.一种核桃油精炼方法,包括以下步骤:

82.s1、从核桃中取出核桃仁,去除变质核桃仁和杂质;

83.s2、将核桃仁在碱液中浸泡10mi n后取出,然后将核桃仁倒入超声波清洗机内,通过水进行超声波清洗处理,超声波清洗后取出,通过70℃的热风对核桃仁进行热风烘干处理,使得含水量≤0.5%;

84.s3、取80%的核桃仁进行压榨处理,得到核桃基础油和核桃油饼,对剩余的核桃仁进行磨粉处理,然后通过80目的筛网进行筛分,将未通过筛网的粉料进行二次磨粉,并再次进行筛分,得到核桃粉料;

85.s4、将得到的核桃油饼通过粉碎机进行碎块处理;

86.s5、将碎块后的核桃油饼倒入核桃基础油内进行均匀混合,在50℃的环境下进行再次压榨处理,并通过按压,将油液进行压滤提取处理,得到一号核桃毛油;

87.s6、将一号核桃毛油进行搅拌,在搅拌的同时向内部持续撒入核桃粉料继续混合,混合后在60℃的环境下进行压榨,得到二号核桃毛油;

88.s7、将得到的二号核桃毛油通过60目的筛分网进行一次滤杂,将一次滤杂后的二号核桃毛油通过100目的筛分网进行二次滤杂,在滤杂的同时对筛分网进行杂质刮除处理;

89.s8、加入柠檬酸和水与二号核桃毛油进行混合搅拌处理,并将二号核桃毛油的进行核桃精油提取;

90.s9、将得到的核桃精油内加入氢氧化钠溶液进行搅拌,搅拌速度为20r/mi n,搅拌10mi n,然后加入0.2%的小苏打进行加热搅拌,加热温度为60℃,搅拌速度为60r/mi n,加热搅拌1h后进行杂质过滤,对核桃精油的除酸完成;

91.s10、将除酸后的核桃精油落入填料上,真空环境内对水进行加热,加热得到的水蒸汽与核桃精油进行接触,脂肪酸在真空通过水蒸汽被蒸馏脱除,进行除臭处理,得到精炼核桃油;

92.s11、对精炼核桃油进行取样并进行加热,加热至90℃,对精炼核桃油的颜色进行合格比对,对合格状况进行检测处理。

93.实施例4:

94.一种核桃油精炼方法,包括以下步骤:

95.s1、从核桃中取出核桃仁,去除变质核桃仁和杂质;

96.s2、将核桃仁在碱液中浸泡20mi n后取出,然后将核桃仁倒入超声波清洗机内,通

过水进行超声波清洗处理,超声波清洗后取出,通过85℃的热风对核桃仁进行热风烘干处理,使得含水量≤0.9%;

97.s3、取90%的核桃仁进行压榨处理,得到核桃基础油和核桃油饼,对剩余的核桃仁进行磨粉处理,然后通过130目的筛网进行筛分,将未通过筛网的粉料进行二次磨粉,并再次进行筛分,得到核桃粉料;

98.s4、将得到的核桃油饼通过粉碎机进行碎块处理;

99.s5、将碎块后的核桃油饼倒入核桃基础油内进行均匀混合,在70℃的环境下进行再次压榨处理,并通过按压,将油液进行压滤提取处理,得到一号核桃毛油;

100.s6、将一号核桃毛油进行搅拌,在搅拌的同时向内部持续撒入核桃粉料继续混合,混合后在75℃的环境下进行压榨,得到二号核桃毛油;

101.s7、将得到的二号核桃毛油通过90目的筛分网进行一次滤杂,将一次滤杂后的二号核桃毛油通过150目的筛分网进行二次滤杂,在滤杂的同时对筛分网进行杂质刮除处理;

102.s8、加入柠檬酸和水与二号核桃毛油进行混合搅拌处理,并将二号核桃毛油的进行核桃精油提取;

103.s9、将得到的核桃精油内加入氢氧化钠溶液进行搅拌,搅拌速度为80r/mi n,搅拌30mi n,然后加入0.9%的小苏打进行加热搅拌,加热温度为75℃,搅拌速度为120r/mi n,加热搅拌2h后进行杂质过滤,对核桃精油的除酸完成;

104.s10、将除酸后的核桃精油落入填料上,真空环境内对水进行加热,加热得到的水蒸汽与核桃精油进行接触,脂肪酸在真空通过水蒸汽被蒸馏脱除,进行除臭处理,得到精炼核桃油;

105.s11、对精炼核桃油进行取样并进行加热,加热至180℃,对精炼核桃油的颜色进行合格比对,对合格状况进行检测处理。

106.1.试验分组

107.试验组1-2采用实施例3至4中制得的核桃油,对照组为市售核桃油,取10m l进行加热取样处理;

108.2.试验方法

109.对10ml实施例3精炼的核桃油进行加热,初始加热温度为70℃,每2mi n升温10℃,20mi n后观察状况。

110.对10ml实施例4精炼的核桃油进行加热,初始加热温度为70℃,每2mi n升温10℃,20mi n后观察状况。

111.对10ml对照组的市售核桃油,初始加热温度为70℃,每2mi n升温10℃,20mi n后观察状况。

112.3.试验结果

113.检测结果见如下表所示:

114.下表实施例3至4中核桃油以及对照组的检测结果。

[0115][0116][0117]

由上表中的检测结果数据可知,实验组中核桃油的耐热效果远远优于市售核桃油耐热效果。

[0118]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

[0119]

本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围由下面的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1