一种自发化学改性的高半衰期协同发泡泡沫沥青制备方法

本发明涉及道路工程温拌施工用的温拌剂及其对应的泡沫沥青,具体涉及一种自发化学改性的高半衰期协同发泡泡沫沥青制备方法。

背景技术:

1、我国在沥青路面铺筑过程中主要采用热拌沥青混合料技术,拌合温度在160-180℃,使用sbs(苯乙烯-丁二烯-苯乙烯嵌段共聚物)等改性沥青时温度还需提高10-20℃,因此沥青混合料热拌技术存在能耗高、污染严重等问题。沥青混合料温拌技术得到研究与应用。温拌技术的施工温度介于热拌沥青混合料和冷拌沥青混合料之间,拌合温度为110-140℃,在保证不低于热拌沥青混合料路用性能的同时,使沥青混合料能在相对较低的温度下进行拌和、施工,不仅大大减少了施工现场的烟尘污染,更有利于施工人员的人身健康。尤其是泡沫沥青温拌技术,因其节能环保的优势受到越来越多的关注,被称为“绿色施工技术”。泡沫沥青的制备原理是利用水分与高温沥青接触后水的瞬间蒸发而使沥青体积膨胀,形成大量的沥青水气泡,实现沥青黏度的降低与和易性的增加,在较低温度下沥青可充分包裹集料,从而实现混合料在较低温度下的拌合压实。泡沫沥青常见的发泡形式是将热沥青从上方倒入发泡机中,然后从输水口进行输水,最后从喷嘴处接到泡沫温拌沥青。该技术耗水量仅占混合料质量的0.06-0.07%左右,即便有着非常小的用水量,精确控制水量仍然是泡沫沥青制备技术的关键。矿物法(如合成沸石)因其温拌后有过多的水分滞留,降低抗水损害性能,低温性能较差,且成本较高,直接推广应用十分困难。通常以膨胀率和半衰期评价沥青的发泡特性,半衰期长短表明允许施工作业的时间长短,半衰期越长,泡沫越不易衰减,允许拌合作业的时间越长。膨胀率大小对拌合质量有影响,不宜过小,以免在温度较低时影响拌合效果;也不宜过大,以免过分缩短半衰期,影响充分拌合所需时间。

2、现有公开专利报道的泡沫沥青主要是以水或沸石类矿物作为发泡剂,前者通过机械喷嘴的方法将水喷入热沥青中进行发泡,如中国专利cn110408067 a公开了一种由沥青、氨水和双氧水等组成的温拌泡沫沥青,该方法使泡沫沥青的膨胀率有所提升,但半衰期较短,影响沥青混合料的充分拌合,且在喷入水时难以控制喷入量与喷入速度,导致施工受现场条件限制,从而影响泡沫沥青混合料的性能;如中国专利cn105621914 b公开了一种由沥青、天然沸石、氢氧化钠溶液和脂肪胺乙醇溶液等组成的泡沫沥青,该方法利用价格较低、储量大的天然沸石为原料,相比于机械水发泡在沥青混合料性能方面有了较大突破,然而在改性天然沸石温拌剂制备流程上略有复杂,且沥青发泡时膨胀率较低,在泡沫沥青制备过程中容易导致过多的水残留在沥青胶浆中,对沥青的低温性能以及界面黏附性有一定的不利影响。

3、赤泥是炼铝行业从铝土矿提取氧化铝过程中排放的一种典型的工业固体废弃物。随着铝产业的大力发展,我国赤泥的排放量日益增长,导致未利用的赤泥长期堆放占用大量土地,目前我国赤泥累积堆存量已超过3.5亿吨。因为赤泥中包含大量的碱、重金属以及其他潜在污染物,对土地造成极大的危害,也直接危害到人们的身体健康。因此,如何最大限度的减少赤泥危害并最大效率的处理利用赤泥已迫在眉睫。干燥后的赤泥粉末具有高活性、大孔隙多、吸水与持水能力强等特征,置于空气中能快速吸附大量自由水,具有作为发泡介质的可行性。然而孔隙多、孔隙大使自由水含量较高的赤泥对环境十分敏感,使其不利于直接作为温拌剂使用。

4、天然沸石是一种储量丰富、价格低廉的含水多孔性硅铝酸盐,含水量较低,但是用作温拌剂降温幅度小,温拌效果较差。

技术实现思路

1、本发明的目的是提供一种自发化学改性的高半衰期协同发泡泡沫沥青制备方法,其原理是利用烧结法使赤泥粉末高温激发后孔隙率大及碱性强的特点,来与天然沸石粉末进行复配制备温拌剂,在不利用化学添加剂(如氢氧化钠)的情况下实现天然沸石的碱改性,同时以天然沸石粉末填充烧结法赤泥的大孔隙来避免过多残留水对沥青低温性能的降低。将填充有改性天然沸石粉末且特定含水率的烧结法赤泥细粉在特定的搅拌速度下分散到沥青中,以分散在沥青中的复配细粉作为温拌剂,在沥青的高温环境下实现协同发泡从而制备得到泡沫沥青。

2、为实现上述目的,本发明提出如下技术方案:

3、一种自发化学改性的高半衰期协同发泡泡沫沥青,包括以下质量份数的原料:沥青80-96份,赤泥粉末6-10份,天然沸石粉末3-7份,水3-5份。

4、进一步地,所述沥青为重交沥青ah-70。

5、进一步地,所述赤泥粉末为经研磨筛分过0.075mm筛并高温激发的烧结法赤泥,平均孔容为0.04-0.12cm3·g-1,平均孔径为3.91-18.66nm。

6、进一步地,所述天然沸石粉末为研磨筛分过0.075mm筛的天然片沸石;所述水为市政自来水。

7、本发明还提供一种自发化学改性的高半衰期协同发泡泡沫沥青的制备方法,包括以下步骤:

8、1)将初步粉碎的赤泥在105±1.0℃的温度下干燥36h,然后球磨、粉碎过0.075mm的筛网进行筛分,再进行煅烧,冷却至室温,得到平均孔容为0.04-0.12cm3·g-1,平均孔径为3.91-18.66nm的赤泥粉末;

9、2)将天然沸石在80±1.0℃的温度下干燥2h,过0.075mm的筛网进行筛分,得到天然沸石粉末;

10、3)将赤泥粉末和水混合,手动搅拌,得到强碱性赤泥浑浊液,然后加入天然沸石粉末,手动搅拌,得到潮湿块状自发化学改性的复配温拌剂;

11、4)将潮湿块状自发化学改性的复配温拌剂放入剪切破碎机剪切1-2min,得到细粉状自发化学改性的复配温拌剂;

12、5)将沥青加热,在高速搅拌下向沥青中加入细粉状自发化学改性的复配温拌剂,即得到自发化学改性的高半衰期协同发泡泡沫沥青。

13、进一步地,步骤1)、步骤2)中所述球磨时间均为60-90min。

14、进一步地,步骤1)中所述初步粉碎的赤泥粒径≤10mm,煅烧温度为400-600℃,煅烧时间为6h。

15、进一步地,步骤3)中所述搅拌、继续搅拌的时间均为5-10min;步骤5)中所述加热温度为130-160℃,高速搅拌速率为600-1200rpm。

16、本发明还提供一种自发化学改性的高半衰期协同发泡泡沫沥青作为道路铺设材料的应用。

17、本发明的有益效果:

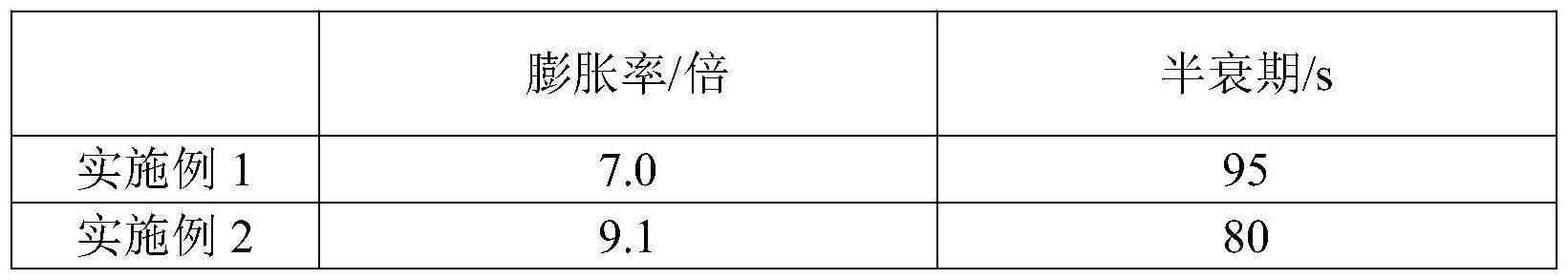

18、(1)本发明的最大优势在于,创新地利用了烧结法使赤泥粉末高温激发后孔隙率大及其浑浊液碱性强的特点,来与天然沸石粉末进行复配制备温拌剂,二者复配过程中,在不利用化学添加剂(如氢氧化钠)的情况下实现天然沸石的碱改性,且改性过程中不改变天然沸石的骨架结构,通过溶解天然沸石孔隙中的凝胶和钠闪石等杂质来增加天然沸石的吸附水量,从而改善天然沸石的发泡性能。所制备的泡沫沥青具有超高半衰期、泡沫稳定、发泡残留水较少等特征。

19、(2)本发明所述的一种基于高温激发的烧结法赤泥与天然片沸石复配为温拌剂的协同发泡泡沫沥青,温拌剂不但起到发泡的作用,也起到对混合料的性能改善作用。高温激发的烧结法赤泥本身可作为发泡介质充当温拌剂,且具有活性高、孔隙大、孔隙多等特点。天然沸石粉末对活化烧结法赤泥中大孔隙的填充以及自由水的吸附,减少了赤泥中的自由水,从而减少沥青中的发泡残留水,对温拌沥青混合料的抗水损害性能具有较大改善;另外赤泥的引入增加了温拌沥青混合料的高温性能。

20、(3)本发明另一优势在于以工业固废赤泥和储量丰富的天然沸石为原料制备泡沫沥青,在保证产品性能优良的情况下降低了成本;同时从一定程度上解决我国面临大量工业固废的处理问题,具有显著的经济环境效益。

21、(4)本发明制备工艺简单,便于操作,成本较低,在实际工程中有较好的推广应用前景。

- 还没有人留言评论。精彩留言会获得点赞!