一种聚碳硅烷的合成方法与流程

本发明涉及陶瓷先驱体合成,特别是涉及一种聚碳硅烷的合成方法。

背景技术:

1、聚碳硅烷(polycarbosilane,pcs)是一类以si-c键为主链的聚合物,在惰性气氛中高温裂解后生成sic陶瓷,广泛应用于sic陶瓷纤维、sic基陶瓷基复合材料、高温粘接剂的制备等。其合成方法主要有以下几种:

2、1)直接合成法。j p wesson首先采用有机氯硅烷,在金属na、k或na/k合金中进行缩合,制备出pcs;starfire system公司采用直接合成法,提供商品名为hpcs、ahpcs的pcs先驱体。直接合成法的不足是原材料昂贵,导致pcs价格昂贵。

3、2)热缩聚法。有研究人员在石英管中加热四甲基硅烷,经热缩聚得到不同分子量的系列pcs;除四甲基硅外,也有报道采用有机氯硅烷热解缩聚,经lialh4还原得到pcs。该方法的不足是:pcs的分子量控制比较难、采用有机氯硅烷原料的腐蚀性大,后续采用昂贵的lialh4试剂还原,不适宜工业化生产。

4、3)高压热解重排法。日本yajima在热压釜中加热处理聚硅烷,使之发生结构重排生成pcs。该法可视为g fritger热缩聚法的改进,其不足在于:工艺参数(470~500℃温度,12~15mpa压力)对热压釜材质提出了苛刻的要求,欲放大生产(如采用50l以上热压釜),则必须采用价格昂贵的铌合金才能同时满足温度、压力、容积要求,通用不锈钢、碳钢材质皆不能满足这些要求,因此限制了工业化生产。

5、4)常压热解重排法

6、为了解决高压热解重排法难以工业化批量生产的难题,杨淑金等人提出了常压合成方法,即在常压下利用高温裂解柱(温度在200~700℃),将聚硅烷或液态小分子聚硅烷加热(温度150~500℃),蒸发到裂解柱中回流反应,时间30分钟~10小时,得到分子量100~2000的pcs。国防科技大学据此建成了年产10吨pcs的装置,但单批次生产时间长达4~5天,才能得到软化点150℃以上的pcs,生产效率低,产品价格高(约5000元每公斤)。

技术实现思路

1、基于此,提供一种聚碳硅烷的合成方法,以便提高聚碳硅烷的生产效率。

2、本发明提出一种聚碳硅烷的合成方法,所述方法采用自下而上依次包括密封连接的蒸发釜、反应柱和冷凝柱的合成装置实现,包括以下步骤:

3、将反应柱直接加热到预设温度并保持恒温;

4、向蒸发釜中置入聚硅烷小分子后,用高纯氮气置换合成装置内的空气,在高纯氮气的保护下对蒸发釜分阶段进行升温和保温;

5、其中,对蒸发釜分阶段进行升温和保温的过程包括:

6、将蒸发釜从常温加热至第一阶段的升温目标温度后,根据预设温度间隔、预设升温速率、预设保温时间分阶段升温和保温直至达到最高温度;

7、对蒸发釜分阶段进行升温和保温的过程结束后,在蒸发釜中得到聚碳硅烷粗产物,对聚碳硅烷粗产物提纯后得到聚碳硅烷成品;

8、合成过程中合成装置的内部压力不高于1.5mpa。

9、在一个实施例中,聚硅烷小分子为聚硅烷固体粉末或经初步裂解的聚硅烷液体小分子;

10、当聚硅烷小分子为聚硅烷固体粉末时,第一阶段的升温目标温度为300℃;

11、当聚硅烷小分子为聚硅烷液体小分子时,第一阶段的升温目标温度为350℃。

12、在一个实施例中,升温和保温的最高温度是根据合成装置的设计压力确定的,确定升温和保温的最高温度的步骤具体如下:

13、当合成装置的设计压力为0.5mpa时,升温的最高温度为650℃;

14、当合成装置的设计压力为1.0mpa时,升温的最高温度为700℃;

15、当合成装置的设计压力为1.5mpa时,升温的最高温度为750℃。

16、在一个实施例中,预设升温速率为1~2.5.℃/min,预设保温时间为1~3h,预设温度间隔为50℃。

17、在一个实施例中,所述反应柱直接的预设温度的最高设计温度是根据合成装置的设计压力确定的,具体步骤如下:

18、当合成装置的设计压力为0.5mpa时,最高设计温度为690~700℃;

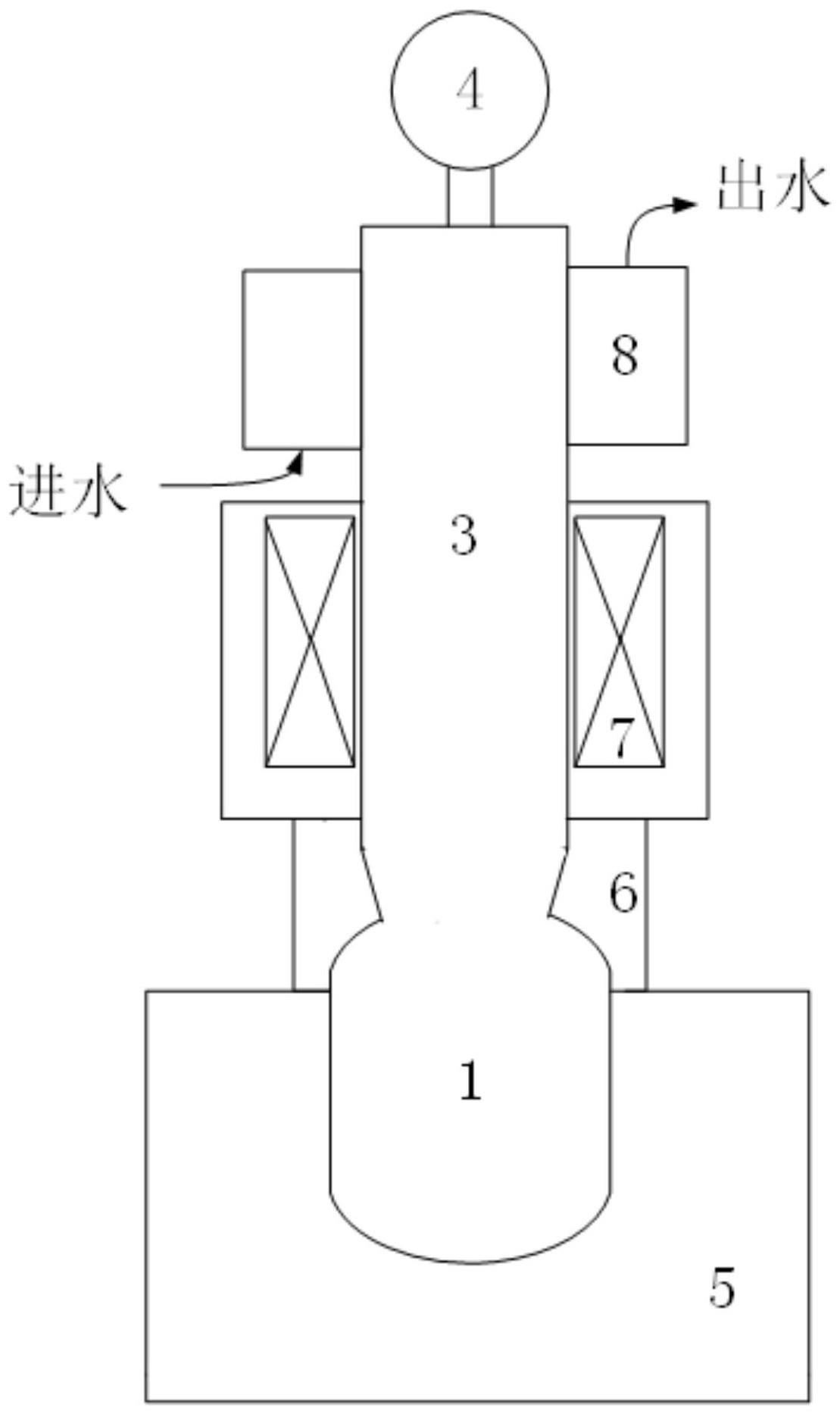

19、当合成装置的设计压力为1.0mpa时,最高设计温度为740~750℃;

20、当合成装置的设计压力为1.5mpa时,最高设计温度为790~800℃。

21、在一个实施例中,当合成装置压力升高至与合成装置的设计压力之差不大于5~10kpa时,对合成装置内部进行排气操作,使得合成装置的压力不超过设计压力。

22、在一个实施例中,蒸发釜的容积为50~1000l;

23、反应柱的直径为50~500mm。

24、在一个实施例中,合成装置的材质为不锈钢或碳钢;

25、合成装置各部件的材质为不锈钢或碳钢;

26、合成装置顶部还包括压力控制和自动排气装置,用于监测合成装置内部的压力并根据压力值进行排气操作,使得合成装置中的压力不超过设计压力。

27、在一个实施例中,蒸发釜外围设有含保温层的加热套;

28、反应柱外围设有含保温层的电阻加热套;

29、冷凝柱外部设有冷凝夹套;冷凝夹套上包括进水口和出水口。

30、在一个实施例中,冷凝柱采用的冷凝介质为自来水、冰盐水或制冷水。

31、与现有技术相比,本发明的有益效果如下:

32、1、本发明通过对蒸发釜分阶段进行升温和保温,使得其中的聚硅烷小分子按照沸点顺序气化后进入反应柱并进行热缩聚反应,分子量不断增大,反应生成的高沸点产物返回到蒸发釜中,等待蒸发釜升温至相应的沸点后再发生气化并进入反应柱进行热缩聚反应,如此使得聚碳硅烷的分子量能够得到控制。此外,未及时反应的部分聚硅烷小分子经冷凝柱冷凝后进入反应柱中回流反应,使得原料充分反应,提升了原料利用率,同时在冷凝柱中将反应物、产物蒸气进行冷却,除少量常温下不能液化的小分子外,大部分蒸气都被冷凝成为液体,显著降低了合成装置中的压力(从高压裂解重排法的12~15mpa下降到2~3mpa)。

33、2、当部分在冷凝柱中无法冷凝的聚硅烷小分子聚集在合成装置上部时,合成装置压力升高,控制排放掉无法冷凝的聚硅烷等小分子,使得合成装置的压力不超过设计压力。即通过冷凝和排放的双重作用,能够使得整个合成装置中的压力可以控制在0.5~1.5mpa之间,即保持装置中压力为恒定值,压力范围为0.5mpa~1.5mpa。0.5~1.5mpa的压力和低于800℃的温度,则不锈钢和碳钢材质可满足使用需求,和高压热裂解重排法工艺相比,显著降低了设备的制造难度和制造成本,便于大容积设备的制造,提高了生产的效率。低压合成技术和高压热解重排法工艺相比,还具有另一大好处:设备壁厚可以降至高压法的1/3~1/5,这对提高加热传热、冷凝传热的效率作用十分显著。

34、3、和常压裂解重排法工艺相比,本发明的低压合成技术在压力下可以将蒸发釜的温度提高到750℃而不发生pcs的交联、结焦、炭化(低压下分子结构耐热性提高),大大提高了蒸发釜参与热缩聚反应的程度,因此反应速率大幅度增加,反应时间显著缩短。同时,热缩聚反应柱的温度在低压下也可以提高到800℃,高反应温度和高气相反应物浓度都显著促进缩聚反应的进行。

35、综合以上措施,合成工艺从阶段升温、保温到反应结束后的降温总时间可控制在24~36h(包括产品后处理在内),可以实现2天合成一个批次,相比常压合成工艺,生产效率大大提高。

36、4、本发明的反应原料可选择聚硅烷固体粉末或经初步裂解的聚硅烷液体小分子。当聚硅烷为聚硅烷固体粉末时,第一阶段的升温目标温度为300℃,使得大部分聚硅烷固体粉末转化为聚硅烷液体小分子,然后再继续升温;当聚硅烷为聚硅烷液体小分子时,第一阶段的升温目标温度为350℃,这是因为当采用聚硅烷液体小分子为原料时,已经越过了固体聚硅烷转化为液体小分子的阶段。

37、5、常压裂解工艺生产的pcs软化点在130~190℃之间,取决于合成时间和后处理方法。高压热解重排工艺的软化点在160~190℃之间。由于软化点越高,转化生成sic的收率越高,所以用于sic基复合材料的制备的pcs都需要较高的软化点。本发明的低压合成工艺所得pcs的软化点在170~225℃之间,且收率在55%~66%之间,因而产品质量优于现有常压及高压法工艺。

- 还没有人留言评论。精彩留言会获得点赞!