复合酶电集成催化剂、其制备方法及二氧化碳还原的方法与流程

1.本发明涉及酶催化技术领域,具体涉及一种用于实现二氧化碳还原为有机酸和有机醇的复合酶电集成催化剂及其制备方法。

背景技术:

2.将工业排放的尾气co2作为原料,在电催化剂的助力下并通过电化学还原反应将其制备成乙醇/乙酸,可以减轻co2尾气排放到大气中的污染问题,最终实现碳循环经济目标。

3.然而,co2电催化还原同时存在多个反应途径,产物种类多,限制了其反应选择性。co2还原可以通过 2、4、6、8、12 或更多的电子转移途径进行,从而产生种类繁多的还原产物,有些选择性好,如2电子转化成co;有些还原产物,如乙醇(12电子途径)/乙酸(8电子途径)等需要采用多电子转移途径的产物,却表现出较差的选择性,而乙醇和乙酸是重要的有机化工原材料,因此,如何控制电催化还原反应,实现co2高选择性的制备乙酸/乙醇,为co2带来高价值利用,成为行业亟待解决的一个问题。

4.细胞内的多酶系统能够维持结构组织,同时保持极其高效和高度选择性。酶可以有效地合成许多复杂的产品,也可以完成许多人造催化剂无法实现的具有挑战性的反应,例如光合作用、固氮和水分解。在大自然中,多种酶连接在一起,在细胞中进行耦合反应;例如,1987年,clostridium ljungdahlii发现一种杆状革兰氏阳性厌氧菌(即c.ljungdahlii菌),具有将一氧化碳和氢气发酵成乙醇和乙酸的能力;从那时起,合成气发酵(co/ co2和 h2的混合物)研究取得了重大进展。

5.已有研究通过以co、co2和h2为底物,以复合酶模拟c.ljungdahlii菌中的发酵过程生产乙醇和乙酸,该路径采用了甲酸脱氢酶、一氧化碳脱氢酶、甲酰四氢叶酸合成酶、转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶的复合作用经乙酰辅酶a途径生成乙酸和乙醇,具体代谢路径如图5所示。

6.采用该路径的原料为气态,存在原料直接利用率低的问题,限制了其工业化应用。

7.因此,为了使酶催化在生物技术过程中的利用更加有利,已经开始有大量的研究方法,固定化技术就是其中之一。固定化技术大大简化了生物催化剂的操作和反应过程的控制,同时增强了酶在储存和操作条件下的稳定性。固定化可以轻松地将酶与产物分离,确保产品的蛋白质污染被最小化或完全避免。

8.除了容易从反应混合物中分离出酶外,酶固定化还显着降低了酶和酶促产品的成本。通过附着在基质上使酶不溶解还带来了一些额外的优势,例如通过从反应溶液中去除酶来快速停止反应。此外,它还有助于有效回收和再利用昂贵的酶,并允许它们在连续固定床操作中的应用。因此,采用酶固定化技术可以提高生物催化剂的生产率并增强了它们的特性,使它们对各种应用更具吸引力。

9.有研究发现,采用三元电催化剂作为载体和生物酶催化剂组合,形成杂化化学酶促多相催化剂 (hcehc),是有效利用固定化酶技术运行化学酶促反应的一种有吸引力的策

略。将三元电催化剂和生物酶结合在一个系统中,可以利用两种催化剂的优势,酶的选择性和活性可以与无机催化剂的稳健性和可重复使用性相结合,并且可以在载体的帮助下控制正在进行的反应,形成具有许多工业和制药应用的微调系统。

技术实现要素:

10.本发明的目的是提供一种复合酶电集成催化剂,利用三元电催化剂的稳健性和可重复使用性以及生物酶的选择性和活性的特点,通过电催化手段实现将二氧化碳高效的转化成有机酸和有机醇。与复合酶模拟c.ljungdahlii菌中的发酵过程生产乙醇和乙酸相比,该复合酶电集成催化剂路径无需采用甲酸脱氢酶和一氧化碳脱氢酶,并且反应过程将部分气态原料转为液态有机物进行反应,提供整个反应的原料利用效率。

11.为解决上述技术问题,本发明提供一种复合酶电集成催化剂,其包括催化剂载体和复合生物酶,所述催化剂载体为具有介孔结构且掺杂有bi元素的三元电催化剂,所述三元电催化剂为二维纳米片结构,横向尺寸不超过10μm。

12.其中,所述复合生物酶包括甲酰四氢叶酸合成酶、转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶。

13.其中,所述催化剂载体的制备方法具体为,第一步,二维层状介孔结构nicual催化剂制备,将cu前驱体盐、ni前驱体盐和al前驱体盐溶于去离子水中,随后向盐溶液中滴加沉淀剂的水溶液至混合液呈碱性,获得混合液;第二步,将一定质量的bi前驱体盐溶于去离子水中,向第一步中得到的混合液中滴加bi前驱体的盐溶液,搅拌,老化;第三步,将第二步老化后的混合液过滤,离心洗涤至ph=7,60℃干燥,得到介孔结构且掺杂铋元素的电催化剂。

14.其中,所述第一步中cu前驱体盐的cu

2+

离子和ni前驱体盐的ni

2+

离子的物质的量之比为1:0.5-2。

15.其中,所述第一步中,cu

2+

离子、ni

2+

离子的物质的量之和是al前驱体盐的al

3+

离子的物质的量的2-4倍。

16.其中,所述第一步中,bi前驱体盐中的bi

3+

离子的物质的量与al

3+

离子的物质的量比为0.1-0.7。

17.本发明还提供上述复合酶电集成催化剂的制备方法,其包括:第一步,将甲酰四氢叶酸合成酶、转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶、所述作为催化剂载体的三元电催化剂、牛血清蛋白、丙烯酰胺在pbs缓冲液下搅拌得到混合溶液,随后将无水乙醇加入混合溶液中,在持续搅拌中得到沉淀反应;第二步,将戊二醛溶液加入第一步中的混合液中进行交联反应,此时溶液保持搅拌状态;第三步,将第二步中的混合液进行离心,干燥,得到复合酶电集成催化剂。

18.其中,所述转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶与甲酰四氢叶酸合成酶的用量质量比为0.8-1.2:1之间,且转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶中任一种的用量不能为0。

19.本发明还提供涂敷上述复合酶电集成催化剂的电极,其中,电极的催化剂负载量为1-2mg/cm2。

20.本发明还提供一种将二氧化碳电催化还原成有机酸和有机醇的方法,在电催化系统中,通入co2气体,阳极电极为商用pt电极,阴极电极采用上述的复合酶电集成催化剂电极,外加电压为-1.2v(vs.ag/agcl),实现复合酶电集成催化剂中的电催化剂在电力驱动下将co2转化为甲酸和*co,随后在一系列酶的作用下将底物转化为目的产物有机酸/有机醇。

21.本发明的有益效果本发明提供的复合酶电集成催化剂的载体为具有二维层状介孔结构且掺杂铋元素的镍铜铝三元电催化剂,并采用交联酶聚集体制备方法使得一系列复合酶负载于载体上,一方面,二维纳米片的厚度约为一纳米,横向尺寸从亚微米到几十微米不等,具有更高的比表面积和更多的活性位点,此外,三元电催化剂的介孔结构可提供高效的传质和微观的高比表面积,可分散交联的酶,以增加其作用活性位点的方式来增强对原料的利用,同时铋元素的引入增强了co2还原为甲酸的选择性,进一步提高了原料的利用率。

22.本发明制备的二维层状介孔结构且掺杂铋元素的镍铜铝三元电催化剂,首先可以有效将气态的co2溶于电解液当中,提高了co2的利用数量级,为后续的一系列反应提供了大批量的原料;其次,它将传统甲酸脱氢酶/co脱氢酶将co2转化为甲酸/co的步骤用电催化替代,避免了生物发酵行业中面临的气态原料利用率低的行业难点,为后续生物酶的发酵提供了大量原料,进一步提升了产量。

23.3.本发明中通过生物酶与三元电催化剂的结合(即固定化酶)使得酶可直接利用电催化剂产生的甲酸和*co,避免了酶直接利用气态原料带来的原料利用率低下的问题,同时固定化可以轻松地将酶与产物分离,最小化了产品的被污染的概率,显着降低了酶和酶促产品的成本。因此,酶与三元电催化剂的结合在物理上限制了在特定空间区域的酶,并保留了其催化活性,使其可以重复和连续使用,即简化了生物催化剂的操作和反应过程的控制,也增强了酶在储存和操作条件下的稳定性。

附图说明

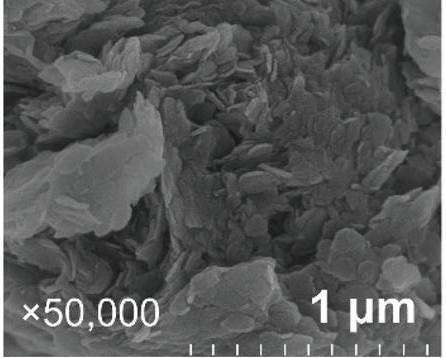

24.图1为实施例1中的电催化剂sem图;图2为实施例1、对比例1、对比例4中的载体电催化剂物理吸脱附曲线图;图3为对比例1的电催化剂sem图;图4为对比例4的电催化剂sem图;图5为以复合酶模拟c.ljungdahlii菌中的发酵过程生产乙醇和乙酸的代谢路径图。

具体实施方式

25.本发明提供一种复合酶电集成催化剂,其包括催化剂载体和复合生物酶,所述催化剂载体为具有介孔结构且掺杂有bi元素的三元电催化剂,所述三元电催化剂为二维纳米片结构,横向尺寸不超过10μm。

26.所述复合生物酶具体为甲酰四氢叶酸合成酶、转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶。

27.所述催化剂载体的制备方法具体为:第一步,二维层状介孔结构nicual催化剂制备,将cu前驱体盐、ni前驱体盐和al前驱体盐溶于去离子水中,随后向盐溶液中滴加沉淀剂的水溶液至混合液呈碱性,获得混合液;其中,cu前驱体盐、ni前驱体盐和al前驱体盐的浓度都控制在1-9m之间,且cu

2+

离子、ni

2+

离子的物质的量之比为1:0.5-2,cu

2+

离子、ni

2+

离子的物质的量之和是al

3+

离子的物质的量的2-4倍;其中,沉淀剂为氢氧化钠、碳酸钠、碳酸氢钠、氨水中的一种或多种,且总物质的量为第一步前驱体盐总物质的量的3-5倍。

28.其中,碱性混合液的ph值被控制在9-11之间。

29.第二步,将一定质量的bi前驱体盐溶于去离子水中,向第一步中得到的混合液中滴加bi前驱体的盐溶液,搅拌,老化;其中,bi

3+

离子的物质的量与al

3+

离子的物质的量比优选为0.1-0.7:1,且bi前驱体的盐溶液浓度控制在0.5-2m之间;第三步,将第二步老化后的混合液过滤,离心洗涤至ph=7,60℃干燥,得到介孔结构且掺杂铋元素的电催化剂。

30.所述第一步中,所述cu前驱体盐为硝酸铜、氯化铜、乙酸铜中的一种或多种。

31.所述第一步中,所述al前驱体盐为硝酸铝、氯化铝、乙酸铝中的一种或多种。

32.所述第一步中,所述ni前驱体盐为硝酸镍、氯化镍、乙酸镍中的一种或多种。

33.所述第二步中老化时间优选为12-24h,老化温度优选为60℃-70℃。

34.该电催化剂的后续可以在300-500℃的空气氛围中煅烧,该煅烧处理不会破坏其固有的介孔结构,可增加其无序度从而增强其催化活性。

35.本发明还提供上述复合酶电集成催化剂的制备方法,其包括:第一步,将甲酰四氢叶酸合成酶、转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶、电催化剂、牛血清蛋白、丙烯酰胺在pbs缓冲液下搅拌得到混合溶液,随后将无水乙醇加入混合溶液中,在持续搅拌中得到沉淀反应;其中,转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶与甲酰四氢叶酸合成酶的用量质量比为0.8-1.2:1之间,且转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶中任一种的用量不能为0。

36.其中,pbs缓冲液的质量为甲酰四氢叶酸合成酶质量的100-400倍。

37.其中,pbs缓冲液中各物质浓度为0.137m/l nacl、0.0027m/l kcl、0.01m/l na2hpo4、0.0018m/l kh2po4,ph=7.3。

38.其中,无水乙醇的质量用量为pbs缓冲液质量的50%-150%。

39.第二步,将戊二醛溶液加入第一步中的混合液中进行交联反应,此时溶液保持搅拌状态;其中,戊二醛用量体积为pbs缓冲液体积的80%-120%。

40.第三步,将第二步中的混合液进行离心,干燥,得到复合酶电集成催化剂。

41.所述第一步,所述沉淀时间为0.5-3 h,所述沉淀温度为20-40℃。

42.所述第二步中,交联反应时间为10-60 mins。

43.所述第一步中,牛血清蛋白与复合酶的蛋白含量质量比为0.3-4:1。

44.本发明复合酶电集成催化剂是以掺杂铋元素的镍铜铝三元介孔材料作为载体,利用戊二醛来交联蛋白质,固定化甲酰四氢叶酸合成酶、转甲基酶、磷酸转乙酰酶、乙酸激酶、乙醛脱氢酶、乙醇脱氢酶,最终在阴极实现二氧化碳还原。

45.本发明还提供涂敷上述复合酶电集成催化剂的电极,电极为正方形的碳纤维纸,边长为1-2cm之间,电极的催化剂负载量优选为1-2mg/cm2。

46.本发明还提供一种将二氧化碳电催化还原成有机酸和有机醇的方法,在电催化系统中,通入co2气体,电催化系统中阴极室的电解液为0.5m的硫酸钠溶液,阳极池中加入1m的氢氧化钠溶液,阳极电极为商用pt电极,阴极电极采用上述的复合酶电集成催化剂电极,外加电压为-1.2v(vs.ag/agcl),保持co2的流速为20ml/min,实现复合酶电集成催化剂中的电催化剂在电力驱动下将co2转化为甲酸和*co,随后在一系列酶的作用下将底物转化为目的产物有机酸/有机醇。

47.其中,所述有机酸为乙酸,有机醇为乙醇。

48.其中,电压范围为-0.5v到-3v之间(以ag/agcl为参比电极),电流密度为80ma/cm

2-440ma/cm2。

49.以下采用实施例和附图来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

50.实施例1

51.本实施例涉及一种酶电集成催化剂,该酶电集成催化剂包括载体,载体为具有二维层状介孔结构且掺杂铋元素的镍铜铝三元电催化剂,并且载体上负载了采用交联法固载于载体上的一系列复合酶。

52.具体合成步骤如下:步骤1)制备二维层状介孔结构的nicual催化剂:首先将0.5mol的三水合硝酸铜、0.5mol的六水合硝酸镍和0.33mol的九水合硝酸铝溶于500ml去离子水中,搅拌至澄清,随后向前述盐溶液中滴加浓度为2m的氢氧化钠水溶液直至混合液呈ph为9,在60摄氏度下油浴老化14h;步骤2)将0.1mol的五水合硝酸铋溶于100ml去离子水中,搅拌至澄清后向步骤1中的溶液中,在60摄氏度下油浴老化14h。

53.步骤3)将上述混合液过滤,离心洗涤至ph=7,60摄氏度干燥,得到介孔结构且掺杂铋元素的电催化剂,其sem图见于图1,从图上可以看出,横向尺寸不超过10μm,该实施例制备的催化剂其物理吸脱附曲线见于图2,图中的曲线为iv型等温曲线,证明该材料为介孔材料。

54.步骤4)将10mg甲酰四氢叶酸合成酶、10mg转甲基酶、10mg磷酸转乙酰酶、10mg乙酸激酶、10mg乙醛脱氢酶、10mg乙醇脱氢酶、0.4g电催化剂、200mg牛血清蛋白、50mg丙烯酰胺在20ml的pbs缓冲液下搅拌得到混合溶液,随后将无水乙醇加入混合溶液中,搅拌30mins;步骤5)将2ml的戊二醛溶液加入步骤一中的混合液中,搅拌30mins;步骤6)将步骤5中的混合液进行离心,干燥,得到集成的酶电催化剂命名为enzyme@bi/nicual-cat。

55.对比例1

本对比例涉及一种酶电集成催化剂,该酶电集成催化剂包括载体,载体为具有二维层状介孔结构的镍铜铝三元电催化剂,并且载体上负载了采用交联法固载于载体上的一系列复合酶。

56.具体合成步骤如下:步骤1)制备二维层状介孔结构的nicual催化剂:首先将0.5mol的三水合硝酸铜、0.5mol的六水合硝酸镍和0.33mol的九水合硝酸铝溶于500ml去离子水中,搅拌至澄清,随后向前述盐溶液中滴加浓度为2m的氢氧化钠水溶液直至混合液呈ph为9,在60摄氏度下油浴老化14h;步骤2)将上述混合液过滤,离心洗涤至ph=7,60摄氏度干燥,得到介孔结构且掺杂铋元素的电催化剂,其sem图见于图3,其物理吸脱附曲线见于图2,证明该材料为介孔材料。

57.步骤3)将10mg甲酰四氢叶酸合成酶、10mg转甲基酶、10mg磷酸转乙酰酶、10mg乙酸激酶、10mg乙醛脱氢酶、10mg乙醇脱氢酶、0.4g电催化剂、200mg牛血清蛋白、50mg丙烯酰胺在20ml的pbs缓冲液下搅拌得到混合溶液,随后将无水乙醇加入混合溶液中,搅拌30mins;步骤4)将2ml的戊二醛溶液加入步骤一中的混合液中,搅拌30mins;步骤5)将步骤5中的混合液进行离心,干燥,得到集成的酶电催化剂命名为enzyme@nicual-cat。

58.对比例2本对比例涉及一种酶电集成催化剂,该酶电集成催化剂包括载体,载体为负载铋镍铜的非介孔结构电催化剂,并且载体上负载了采用交联法固载于载体上的一系列复合酶。

59.步骤1)binicualox催化剂:首先将0.5mol的三水合硝酸铜、0.1mol的五水合硝酸铋、0.5mol的六水合硝酸镍和0.33mol的非介孔氧化铝粉末溶于500ml去离子水中,搅拌,在60摄氏度下油浴老化14h;步骤2)将上述混合液过滤,过滤洗涤至ph=7,60摄氏度干燥12h,将得到的样品置于400摄氏度的马弗炉中煅烧2h,得到binicualox催化剂电催化剂。

60.步骤3)将10mg甲酰四氢叶酸合成酶、10mg转甲基酶、10mg磷酸转乙酰酶、10mg乙酸激酶、10mg乙醛脱氢酶、10mg乙醇脱氢酶、0.4g电催化剂、200mg牛血清蛋白、50mg丙烯酰胺在20ml的pbs缓冲液下搅拌得到混合溶液,随后将无水乙醇加入混合溶液中,搅拌30mins;步骤4)将2ml的戊二醛溶液加入步骤一中的混合液中,搅拌30mins;步骤5)将步骤5中的混合液进行离心,干燥,得到集成的酶电催化剂命名为enzyme@binicualox-cat。

61.对比例3本对比例涉及一种酶电集成催化剂,该酶电集成催化剂包括载体,载体为负载铋镍铜的具有介孔结构氧化铝的电催化剂,并且载体上负载了采用交联法固载于载体上的一系列复合酶。

62.步骤1)binicualox催化剂:首先将0.5mol的三水合硝酸铜、0.1mol的五水合硝酸铋、0.5mol的六水合硝酸镍和0.33mol的介孔氧化铝粉末溶于500ml去离子水中,搅拌,在60摄氏度下油浴老化14h;步骤2)将上述混合液过滤,过滤洗涤至ph=7,60摄氏度干燥12h,将得到的样品置

于400摄氏度的马弗炉中煅烧2h,得到binicu@alox催化剂电催化剂。

63.步骤4)将10mg甲酰四氢叶酸合成酶、10mg转甲基酶、10mg磷酸转乙酰酶、10mg乙酸激酶、10mg乙醛脱氢酶、10mg乙醇脱氢酶、0.4g电催化剂、200mg牛血清蛋白、50mg丙烯酰胺在20ml的pbs缓冲液下搅拌得到混合溶液,随后将无水乙醇加入混合溶液中,搅拌30mins;步骤5)将2ml的戊二醛溶液加入步骤一中的混合液中,搅拌30mins;步骤6)将步骤5中的混合液进行离心,干燥,得到集成的酶电催化剂命名为enzyme@binicu@alox-cat。

64.对比例4采用与实施例1中的步骤1-3相同的制备方法,合成出电催化剂bi/nicual-cat,其sem图见于图4,其物理吸脱附曲线见于图2,证明该材料为介孔材料。

65.对比例5具体步骤与实施例1中的步骤4-6基本相同,不同之处仅在于用介孔结构的γ-al2o3(γ-al2o3无催化活性)代替实施例1步骤4中的电催化剂,得到的样品命名为enzyme@al2o

3-cat。

66.实施例和对比例中样品的测试条件如下:首先制备阴极电极,将10mg样品催化剂、1ml异丙醇、100ul nafion溶液混合,超声震荡30mins,然后将制得的混合液滴在碳纸上,控制催化剂的负载量为1mg/cm2.在电催化系统(h型电解池)中,阴极室中的电解液为0.5m的硫酸钠溶液(100ml),然后将co2(流速为20ml/min)通入阴极室中;在电催化系统阳极池中加入1m的氢氧化钠溶液(100ml),阳极电极为商用pt电极,外加电压为-1.2v(vs.ag/agcl),测试时间为24h,从而实现酶电集成催化co2还原。各样品测试数据见下表1:

67.对比例6参考文献(renewable&sustainable energy reviews, 2011, 15(9),4255-4273)以及(bioresource technology,2022,3632, 127906)中的实验条件培养c.ljungdahlii菌转化co2为乙酸和乙醇。c. ljungdahlii使用 dsmz 879 培养基在 37℃ 下培养c.ljungdahlii菌;该培养步骤遵循厌氧培养基制备和培养技术。在将碳酸氢盐作为唯一碳源(不含果糖、半胱氨酸和酵母提取物)、刃天青作为氧化还原指示剂、na2s作为还原剂的dsmz培养基879中培育的生长物进行微生物电化学合成(mes)实验。

68.mes实验开始前,对mes的试验期间进行灭菌处理。在 mes 反应器的阴极室中(h型电解池),使用改良的 dsmz 879 培养基作为生长培养基兼阴极电解液。商用碳纸作为阴极电极,其余测试条件与实施例1相同,测试结果见表1。

69.从上述实施例1和对比例1的数据可以看出,对比例1制备的电催化剂进行电催化co

2 还原,缺少bi元素掺杂的对比例1仅能产生co,无法产生甲酸,进而对比例1催化剂上负载的酶无法获得原料去生产乙酸/乙醇,该结果证明了铋元素的引入增强了co2还原为甲酸的选择性,进一步提高了原料的利用率。

70.从上述实施例1和对比例2、对比例3的数据可以看出,与实施例1催化剂具有相同元素组成但为非介孔结构的对比例2催化剂和为介孔结构的对比例3催化剂具有将co2转化为乙酸/乙醇的能力,但是其乙酸/乙醇单位时间产量远低于实施例1,这一结果从侧面证明了介孔结构可提供高效的传质和微观的高比表面积,可分散交联的酶,以增加其作用活性位点的方式来增强对原料的利用。

71.从实施例1与对比例4的实验结果对比可知,介孔结构的二维片层bi/nicual-cat仅有将co2转化为甲酸和co的能力,无法进一步将原料转化为乙酸/乙醇。

72.从实施例1与对比例5的实验结果对比可知,复合酶仅能将甲酸、co进一步转化为乙酸/乙醇,无法直接转化co2。

73.从实施例1与对比例6的实验结果对比可知,本发明提供的酶电集成催化剂和体系可以有效避免了生物发酵行业中面临的气态原料利用率低的行业难点,为后续生物酶的发酵提供了大量原料,进一步提升了产量。这得益于其将气态的co2溶于碱性电解液当中,提高了co2的利用数量级,为后续的一系列反应提供了大批量的原料,采用对比例6的方法几乎无法形成。

74.从上面的比较可以看出,本发明制备的复合酶电集成催化剂,其载体为具有介孔结构的二维层状材料,具有更高的比表面积和更多的活性位点,同时介孔结构可提供高效的传质和微观的高比表面积,可分散交联的酶,以增加其作用活性位点的方式来增强对原料的利用。本发明制备的酶催化剂结合电催化剂兼顾易回收重复使用的有点和酶催化剂选择性高的特点,能够实现乙酸/乙醇的高效率生产。

75.所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本发明新产品属于保留的权利。

76.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1